Изобретение относится к промышленности строительства и строймат - риалов, к устройствам для формования изделий из расплавленных материалов и может быть использовано в стекольной промьшшенности для получения стеклоплитки, стекломрамора с повышенным качеством поверхности.

Целью изобретения является уменьшение расхода стекломассы и улучшение качества поверхности.

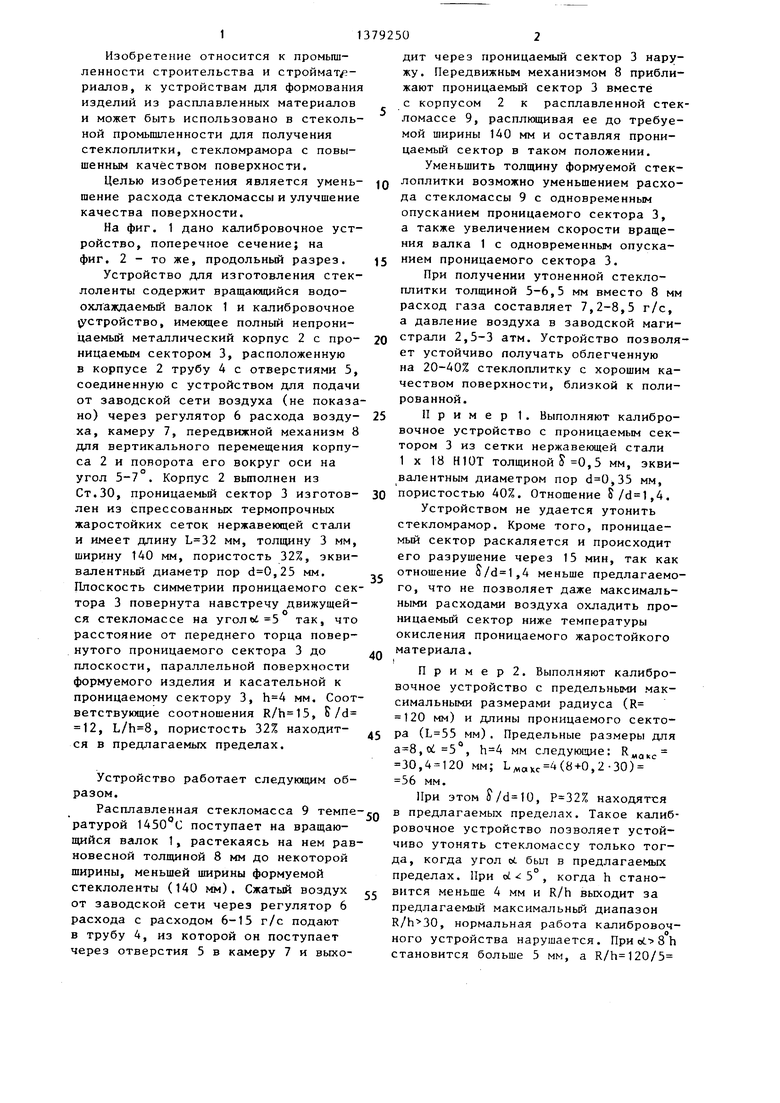

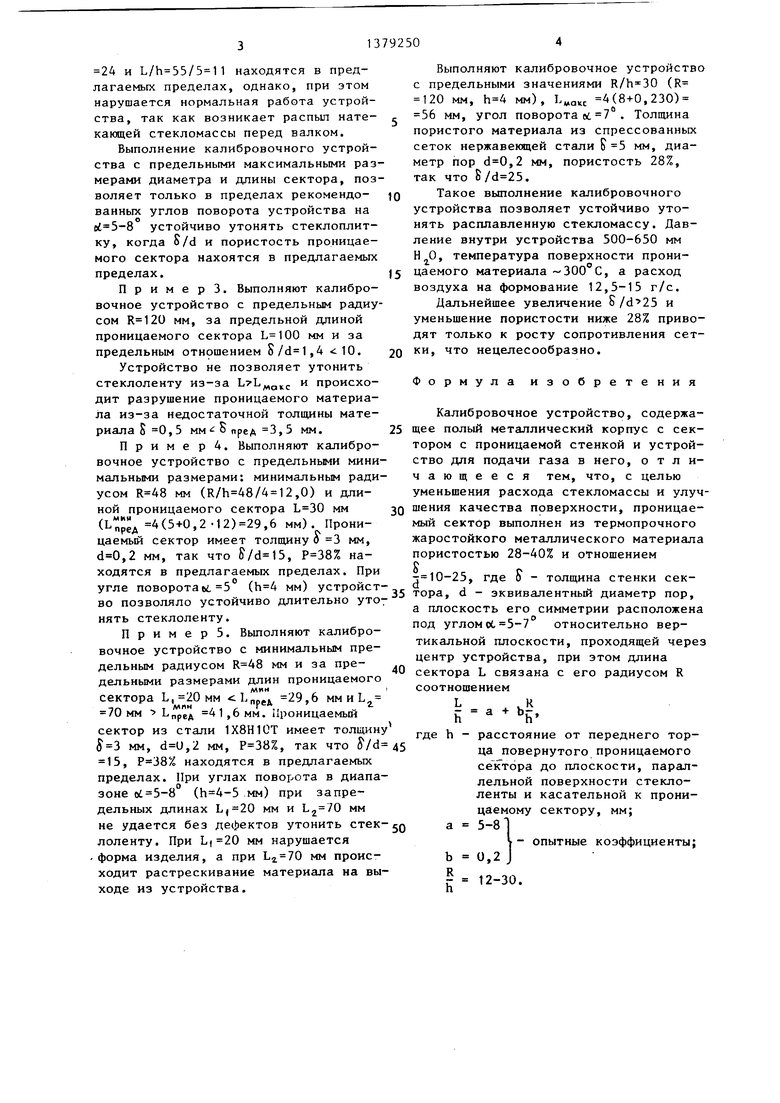

На фиг. 1 дано калибровочное устройство, поперечное сечение; на фиг. 2 - то же, продольный разрез.

Устройство для изготовления стек- лоленты содержит вращающийся водо- охлаждаемый валок 1 и калибровочное устройство, имеющее полный непроницаемый металлический корпус 2 с проницаемым сектором 3, расположенную в корпусе 2 трубу 4 с отверстиями 5, соединенную с устройством для подачи от заводской сети воздуха (не показано) через регулятор 6 расхода воздуха, камеру 7, передвижной механизм 8 для вертикального перемещения корпуса 2 и поворота его вокруг оси на угол 5-7 . Корпус 2 вьтолнен из Ст.30, проницаемый сектор 3 изготовлен из спрессованных термопрочных жаростойких сеток нержавеющей стали и имеет длину мм, толщину 3 мм, ширину 140 мм, пористость 32%, эквивалентный диаметр пор ,25 мм. Плоскость симметрии проницаемого сектора 3 повернута навстречу движущейся стекломассе на угол«/ 5 так, что расстояние от переднего торца повернутого проницаемого сектора 3 до плоскости, параллельной поверхности формуемого изделия и касательной к проницаемому сектору 3, мм. Соответствующие соотношения , S/d 12, , пористость 32% находит- ся в предлагаемых пределах.

Устройство работает следующим образом.

Расплавленная стекломасса 9 темпе ратурой 1450 с поступает на вращающийся валок 1, растекаясь на нем равновесной толщиной 8 мм до некоторой щирины, меньшей ширины формуемой стеклоленты (140 мм). Сжатый воздух от заводской сети через регулятор 6 расхода с расходом 6-15 г/с подают в трубу 4, из которой он поступает через отверстия 5 в камеру 7 и выхо

10

5

0

5

0

,

«

5

0

5

дит через проницаемый сектор 3 наружу. Передвижным механизмом 8 приближают проницаемый сектор 3 вместе с корпусом 2 к расплавленной стекломассе 9, расплющивая ее до требуемой ширины 140 мм и оставляя проницаемый сектор в таком положении.

Уменьшить толщину формуемой стеклоплитки возможно уменьшением расхода стекломассы 9 с одновременным опусканием проницаемого сектора 3, а также увеличением скорости вращения валка 1 с одновременным опусканием проницаемого сектора 3.

При получении утоненной стекло- плитки толщиной 5-6,5 мм вместо 8 мм расход газа составляет 7,2-8,5 г/с, а давление воздуха в заводской магистрали 2,5-3 атм. Устройство позволяет устойчиво получать облегченную на 20-40% стеклоплитку с хорошим качеством поверхности, близкой к полированной.

Пример 1. Выполняют калибровочное устройство с проницаемым сектором 3 из сетки нержавеющей стали 1 X 18 Н10Т толщинойS 0,5 мм, зкви- валентным диаметром пор ,35 мм, пористостью 40%. Отношение ,4.

Устройством не удается утонить стекломрамор. Кроме того, проницаемый сектор раскаляется и происходит его разрушение через 15 мин, так как отношение ,4 меньше предлагаемого, что не позволяет даже максимальными расходами воздуха охладить про- ницаемьй сектор ниже температуры окисления проницаемого жаростойкого материала.

П р И м е р 2. Выполняют калибровочное устройство с предельными максимальными размерами радиуса (R 120 мм) и длины проницаемого сектора ( мм). Предельные размеры для ,, мм следующие: 30,4 120 мм; L,o, (,2-30) 56 мм.

При этом , находятся в предлагаемых пределах. Такое калибровочное устройство позволяет устойчиво утонять стекломассу только тогда, когда угол ы был в предлагаемых пределах. При , когда h становится меньше 4 мм и R/h выходит за предлагаемый максимальньй диапазон , нормальная работа калибровочного устройства нарушается. Приof 8h становится больше 5 мм. а R/h 120/5

24 и находятся в предагаемых пределах, однако, при этом арушается нормальная работа устройтва, так как возникает распыл нате- г ающей стекломассы перед валком.

Выполнение калибровочного устройтва с предельными максимальными разерами диаметра и длины сектора, позволяет только в пределах рекомендо- ю ванных углов поворота устройства на устойчиво утонять стеклоплит- ку, когда S/d и пористость проницаемого сектора нахоятся в предлагаемых пределах.15

П р и м е р 3. Выполняют калибровочное устройство с предельным радиусом мм, за предельной длиной проницаемого сектора мм и за предельным отношением ,4 10. 20

Устройство не позволяет утонить стеклоленту из-за Ъ7Ъ и происхоит разрушение проницаемого материала из-за недостаточной толщины материала 8 0,5 мм- В пред 3, 5 мм. 25

Приме р 4. Вьшолняют калибровочное устройство с предельными минимальными размерами: минимальным радиусом мм (,0) и длиной проницаемого сектора мм зО (Lпред 4(5+0,2-12) 29,6 мм). Проницаемый сектор имеет толщину о 3 мм, ,2 мм, так что , находятся в предлагаемых пределах. При угле поворотаtii, 5 ( мм) устройство позволяло устойчиво длительно уто7 нять стеклоленту.

П р и м е р 5. Выполняют калибровочное устройство с минимальным предельным радиусом мм и за пре- Q дельными размерами длин проницаемого сектора Ь,20мм ГрГл 9,6 мм и L2 70 мм пред 4 1,6 мм. Проницаемый сектор из стали 1Х8Н10Т имеет толщину мм, ,2 мм, , так что J/d дз 15, находятся в предлагаемых пределах. При углах поворота в диапазоне ( мм) при запредельных длинах мм и мм не удается без дефектов утонить стек-JQ лоленту. При L)20 мм нарушается форма изделия, а при мм происходит растрескивание материала на выходе из устройства.

Выполняют калибровочное устройство с предельными значениями (R 120 мм, мм), L.a, 4(8+0,230) 56 мм, угол поворота et 7 . Толщина пористого материала из спрессованных сеток нержавекяцей стали & 5 мм, диаметр пор ,2 мм, пористость 28%, так что .

Такое выполнение калибровочного устройства позволяет устойчиво утонять расплавленную стекломассу. Давление внутри устройства 500-650 мм , температура поверхности проницаемого материала -300°С, а расход воздуха на формование 12,5-15 г/с.

Дальнейшее увеличение S/d 25 и уменьшение пористости ниже 28% приводят только к росту сопротивления сетки, что нецелесообразно.

Формула изобретения

Калибровочное устройство, содержащее полый металлический корпус с сектором с проницаемой стенкой и устройство для подачи газа в него, отличающееся тем, что, с целью уменьшения расхода стекломассы и улучшения качества поверхности, проницаемый сектор выполнен из термопрочного жаростойкого металлического материала

пористостью 28-40% и отношением о

j 10-25, где о - толщина стенки сектора, d - эквивалентный диаметр пор, а плоскость его симметрии расположена под углом относительно вертикальной плоскости, проходящей чере центр устройства, при этом длина сектора L связана с его радиусом R соотношением

L . R h bjj,

где h - расстояние от переднего торца повернутого проницаемого до плоскости, параллельной поверхности стекло- ленты и касательной к проницаемому сектору, мм;

а 5-81

V - опытные коэффициенты;

b 0,2 J

R

h

12-30.

CpU2.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования ленты стекла | 1979 |

|

SU857019A1 |

| Способ изготовления декоративной ленты стекла | 1980 |

|

SU876558A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2097342C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2003 |

|

RU2274614C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА | 1994 |

|

RU2087430C1 |

| Способ определения скорости потока в проницаемых средах,преимущественно в зернистом слое | 1981 |

|

SU1007013A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ФОРМОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2027553C1 |

| Узел формования машины вертикального вытягивания стеклянных труб | 1985 |

|

SU1260338A1 |

| Привод механизма переноса для многопозиционных штамповочных автоматов | 1985 |

|

SU1328047A2 |

| Устройство для выработки стекломассы | 1978 |

|

SU837946A1 |

Изобретение относится к промьш- ленности стройматериалов, а именно к области формования расплавленной стекломассы для получения облегченной стеклоплитки или стекломрамора. Цель - уменьшение расхода стекломассы и улучшение качества поверхности. Для этого калибровка стекломассы осуществляется воздушной подушкой, создаваемой неподвижным устройством, содержащим непроницаемый металлический корпус и проницаемый сектор из термопрочного жаростойкого материала определенной длиньг, радиуса, толщины, пористости, кроме того, проницаемый сектор повернут на уголоб 5-7 навстречу движущейся стекломассе. Получено сосггиошение между длиной про- ницаемого сектора и его радиусом, даны рекомендации по выбору радиуса сектора, его толщины, диаметру пор, пористости, углу поворота проницаемого сектора. Предложенные рекомендации геометрических размеров проницаемого сектора обоснованы экспериментально. Приводятся необходимые расходы вдуваемого воздуха для обеспечения длительной работы устройства. 2 ил. i (Л

сриг.г

| Патент США № 3137556, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-03-07—Публикация

1986-05-15—Подача