Изобретение относится к термообработке изделий и предназначено для использования в машиностроении.

Цель изобретения повышение качества закалки путем стабилизации температуры закалочной среды и упрощение обслуживания ванны путем обеспечения автоматического поддержания заданных уровня и температуры закалочной среды.

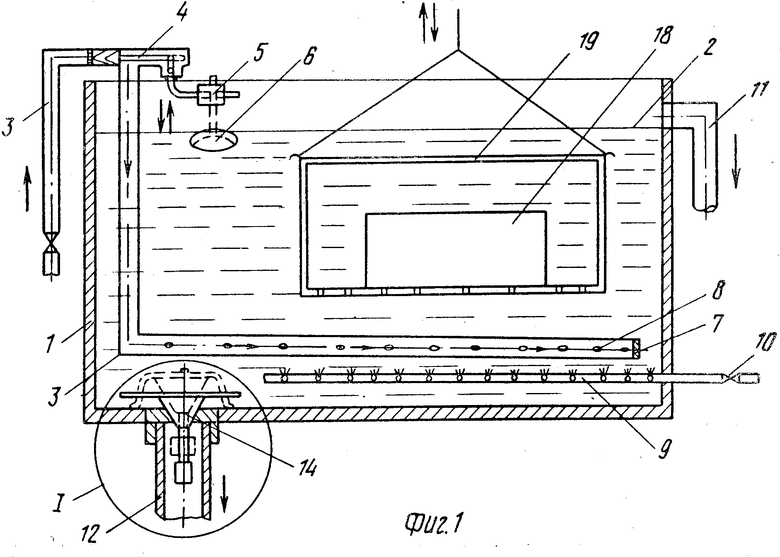

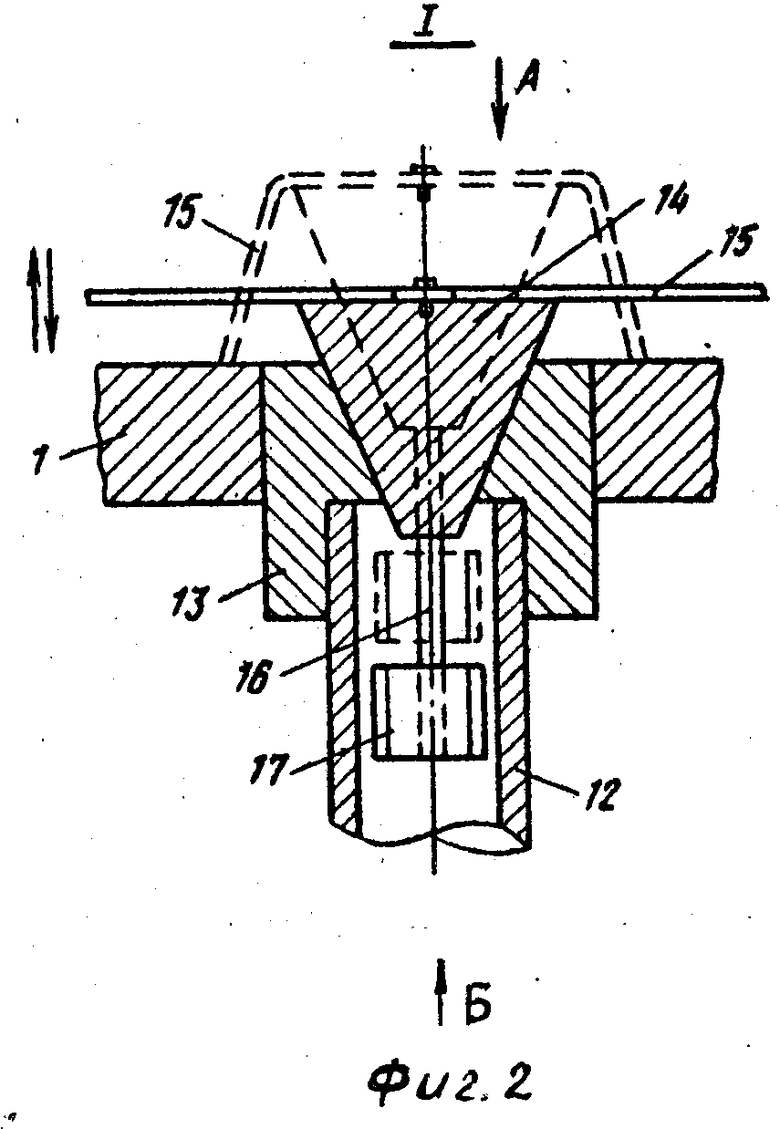

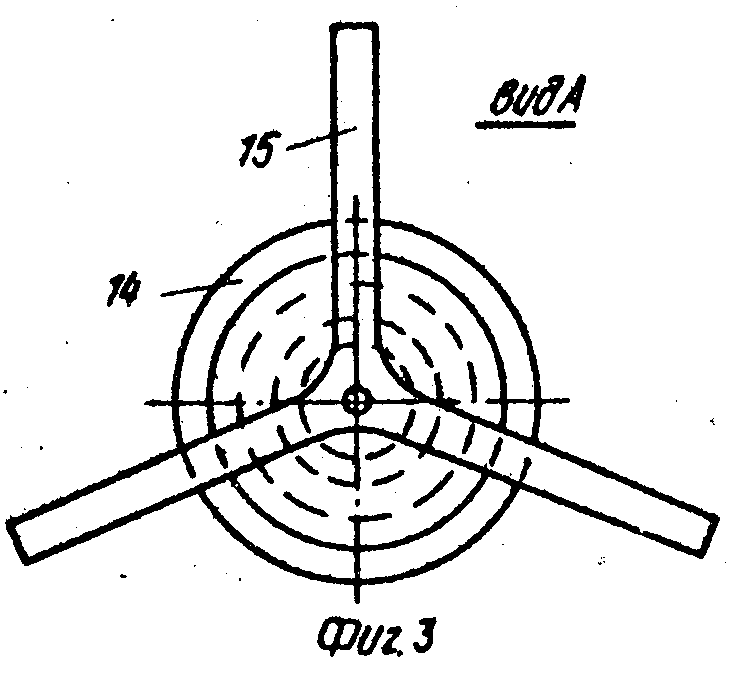

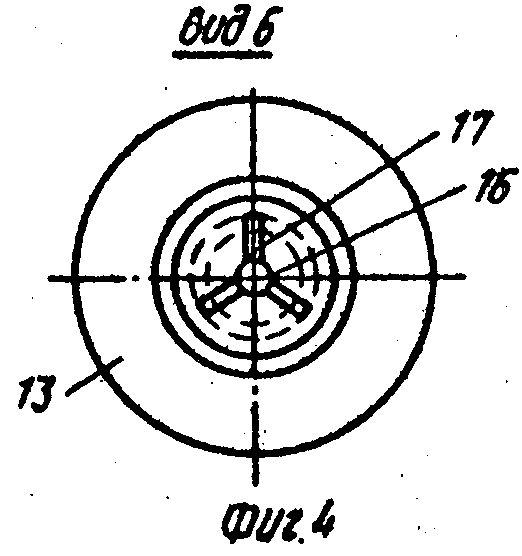

На фиг.1 изображена закалочная ванна, общий вид; на фиг.2 узел I на фиг. 1; на фиг.3 вид А на фиг.2; на фиг.4 вид Б на фиг.2.

Закалочная ванна 1, наполненная закалочной жидкостью (водой) до необходимого уровня 2, содержит питающий коллектор 3 с вентилем. В верхней части патрубок коллектора снабжен игольчатым клапаном 4 с регулируемым жестким приводом 5, связанным с поплавком 6. Конец коллектора размещен у дна ванны по ее длине, на конце имеет заглушку 7 и на своей поверхности перфорированные отверстия 8 с уменьшающимся шагом к заглушке (для распределения давления жидкости по его длине).

У дна ванны тоже смонтирован барботажный воздушный коллектор 9 с отверстиями по его длине и вентилем 10. Сверху ванна снабжена переливным коллектором 11. На дне ванны имеется сливной коллектор 12 с конусным гнездом 13, в котором установлена запорная сливная конусная пробка 14, снабженная в верхней части жестко закрепленным терморегулирующим элементом 15, выполненным из сплава, обладающего эффектом памяти формы при достижении критической температуры (например, 40оС) мартенситного его превращения (никелид титана), и имеющим пластинчатую форму с тремя исходящими лепестками равной длины, расположенными под углами 120о между собой, им задана форма изгиба (при мартенситном превращении, т.е. 40оС) от верхнего диаметра пробки вниз к конусу ее на 75 90о, причем длина изгибаемых частей не менее высоты пробки и температура мартенситного превращения равна предельной температуре нагрева жидкости в ванне, например 40оС. Нижняя часть конусной пробки 14 снабжена закрепленным на ней круглым стержнем 16 с направляющим пластинчатым стабилизатором 17 из трех пластин для прохода в патрубке коллектора 12. Для аварийного слива всей жидкости из ванны пробка сверху в центре снабжена гибким тяговым органом (на чертежах не показан), выходящим за борт ванны. Закалку изделия 18 производят в корзине 19.

Закалочная ванна работает следующим образом. При открытии вентиля (не чертежах не обозначен) на питающем коллекторе 3 жидкость (вода) через игольчатый клапан 4 наполняет снизу ванну и при достижении необходимого уровня, установленного поплавком 6 с регулируемым приводом 5, клапан 4 перекрывает коллектор 3. При этом пробка 14 с направляющим стабилизатором 17 находится в сливном коллекторе 12 и перекрывает его.

Далее открывают вентиль 10 воздушного барботажного коллектора 9 и изделие 18 в корзине 19 опускают в ванну 1. После поднятия корзины 19 с изделием 18 уровень в ванне становится меньше ранее установленного за счет уноса части жидкости с изделием и корзиной, поплавок опускается ниже и открывает клапан 4 для долива жидкости, а после долива уровня клапан 4 перекрывает коллектор 3. В случае нагрева нижних слоев жидкости выше установленной по технологии температуры, например 40оС, равной установленной терморегулирующим элементом 15 из сплава с эффектом памяти формы на пробке 14, концы элемента изгибаются вниз на 75 90о, упираются в дно ванны и поднимают пробку 14 со стабилизатором 17 для слива жидкости и частично грязной жидкости. При понижении уровня 2 за счет слива поплавок отверстия 8, понижая в ней температуру. При достижении температуры ниже 40оС пластина элемент 15 выправляется и пробка под давлением жидкости и стержня с направляющим стабилизатором 17 опускается и перекрывает сливной коллектор 12, при этом клапан 4 с поплавком пополняет уровень. Жидкость через переливной коллектор 11 сливается только в аварийных случаях или временно по требованиям технологии. При достижении необходимого уровня процессы обработки продолжаются.

Применение предлагаемой ванны позволяет упростить ее конструкцию и повысить надежность питающих и сливных устройств, работающих автоматически без энергозатрат, а также экономить технологический раствор (жидкость) и повысить качество обработки за счет контроля температуры технологического раствора (закалочной среды).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| Закалочный бак | 1988 |

|

SU1629330A1 |

| Устройство для закалки шаров | 1989 |

|

SU1775482A1 |

| УСТРОЙСТВО для подготовки ПИРОГАЗА к АНАЛИЗУ | 1970 |

|

SU285323A1 |

| СПОСОБ ЗАКАЛКИ ШВЕЙНЫХ И БЫТОВЫХ ИГЛ | 1990 |

|

RU2017839C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНА ИЗ АМОРФНЫХ И МИКРОКРИСТАЛЛИЧЕСКИХ СПЛАВОВ И СТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2329123C2 |

| Способ закалки изделий | 1987 |

|

SU1497238A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2060928C1 |

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453382C2 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

Изобретение относится к термообработке изделий и предназначено для использования в машиностроении. Цель изобретения повышение качества закалки и упрощение обслуживания ванны. Ванна содержит питающий коллектор с игольчатым запорным клапаном, установленным над ванной и связанным жестким приводом с поплавком. Нижний заглушенный конец коллектора помещен на две ванны и имеет перфорированные отверстия. В дне установлен сливной коллектор с запорной конусной пробкой, снабженной сверху терморегулирующим элементом в виде трехлепестковой пластины из сплава с эффектом памяти формы, а снизу на торце стержнем с направляющим стабилизатором. 4 ил.

ЗАКАЛОЧНАЯ ВАННА, содержащая корпус, подающий и сливной патрубки, причем сливной патрубок расположен в дне корпуса и имеет конусную пробку с приводом ее перемещения, отличающаяся тем, что, с целью повышения качества закалки путем стабилизации температуры закалочной среды и упрощения обслуживания путем обеспечения автоматического поддержания заданных уровня и температуры закалочной среды, ванна снабжена поплавком и связанным с ним клапаном, установленным на подающем патрубке, конусная пробка оснащена направляющим стабилизатором, размещенным в сливном патрубке, а привод перемещения пробки выполнен в виде трехлепестковой пластины из сплава, обладающего эффектом памяти формы, закрепленной сверху на пробке с возможностью взаимодействия лепестков с дном корпуса.

| Ванна для жидкостной обработки изделий | 1982 |

|

SU1047996A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-09-27—Публикация

1986-01-31—Подача