(21)3968076/2627

(22)24.10.85

(46) 15.0388. Бюл. № 10

(71)Конструкторско-технологичрское бюро «Союзтехноприбор

(72)О. И. Герасименко, А. А Акопов и А. X. Тлибеков

(53)621.979:62-2296 (088.8)

(56)Авторское свидетельство СС( Р ЛГ 961818, кл. В 21 D 28/00, 1976

(54)УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШИРОКОРУЛОННОГО ЛЕНТОЧНОГО МАТЕРИАЛА

(57)Изобретение относится к области холодной обработки металлов давлением и может быть использовано для обработки ши- })окорулонного ленточного материала Целью изобретения является расширение технологических возможностей путем штамповки деталей с образованием профильной ленты с шириной, кратной ширине ленточного материала, для последующей передачи отштампованных деталей на другие технологические позиции Лента подается механизмами

полачи, расположенными по обе стороны пресса. Размотка и смотка рулона ленточного материала осушегтпляется при помощи рулоннип, расположенных также по обе стороны пресса. Штампы П1тампун)т ле тали из ленты. При этом образуется ripo- фильная лента П1иринон, кратной П1ири не ленты, состоящая из деталей, связанных между собой перемычками. Профильная лента сматывается в рулон механизмами. Каждый из них выполнен в виде корпуса, приводного вала с осевым каналом, закреп- ленного консольно на корпусе, холового винта с правой и левой нарезкой Винт установлен в корпусе консольно и расположен в осевом канале приводного вала На ходовом винте смонтированы две гайки со П1тнфтами, перемеи1аю1пимися по продольному пазу, выполненному в приводном валу На приводном валу установлены две втулки с возможностью взаимодействия торнами и с возможностью установки на них одной из катушек для намотки рулона профильном ленты. 1 з.п. ф-лы,. 5 ил.

о

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки листового материала | 1980 |

|

SU961818A1 |

| Устройство для зигзагообразной штамповки | 1977 |

|

SU889234A1 |

| Устройство для зигзагообразной штамповки | 1978 |

|

SU948495A2 |

| Устройство для штамповки длинномерного листового материала из рулона | 1991 |

|

SU1794555A1 |

| Устройство для зигзагообразной штамповки | 1979 |

|

SU948497A2 |

| Устройство для обработки ленточного материала | 1985 |

|

SU1378989A1 |

| Устройство для зигзагообразной штамповки | 1979 |

|

SU948496A2 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Способ получения круглых листов из широкорулонного материала | 1977 |

|

SU685391A1 |

| УСТАНОВКА ДЛЯ НАМОТКИ ЛЕНТЫ НА ОПРАВКУ | 2008 |

|

RU2399575C2 |

00

00

о

00

ее

О)

Jl tofipcTt HHe относится к Х )лолной обработке метал ор лавлеинем и может быть испо. м, MMt. iHo лля обработки 1ми(1Окору- 1О11 .1(ппг)ч(1ого мате).

Цель изобретения расширение технологических во,1можностей путем штамповки деталей с образованием профильной ленты шириной, кратной пжрине ленточного материала лля последующей передачи отштампованных деталей на другие технологические позиции.

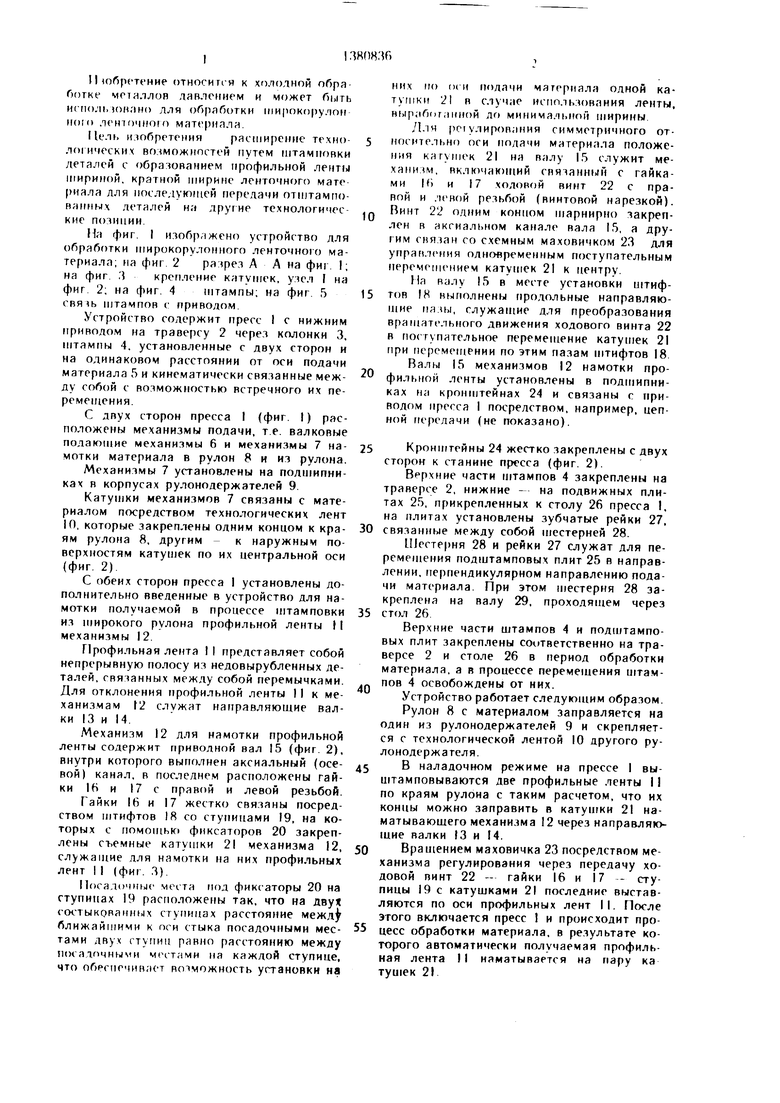

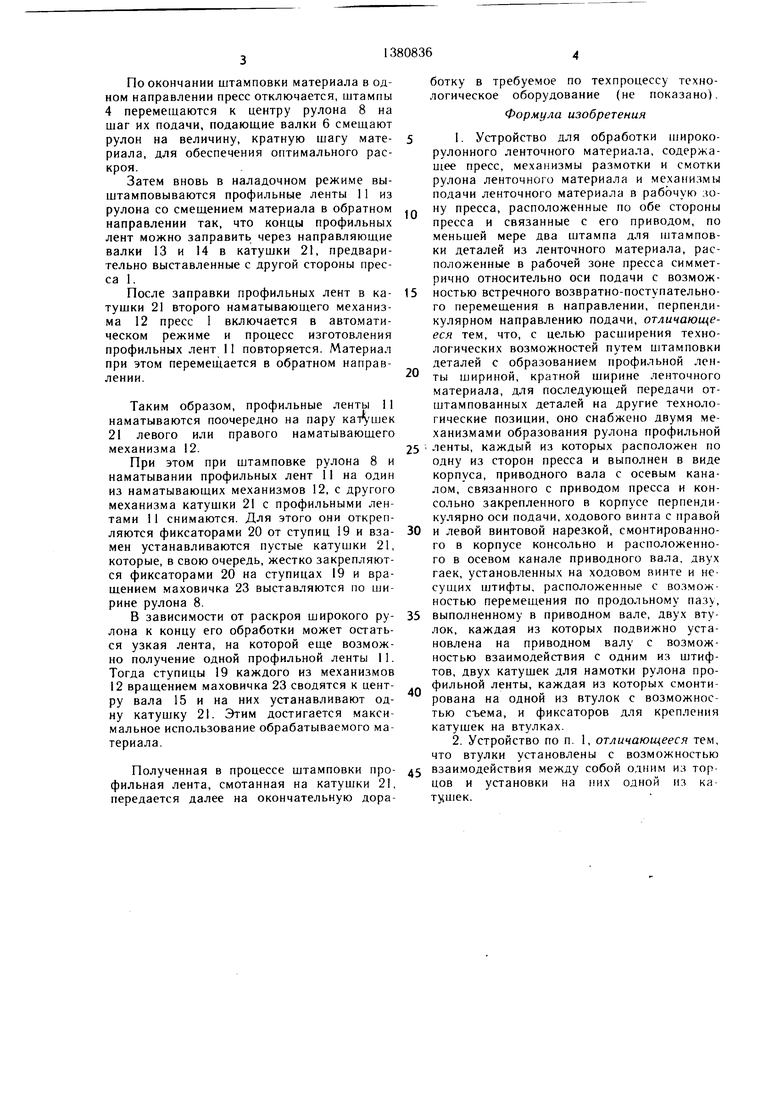

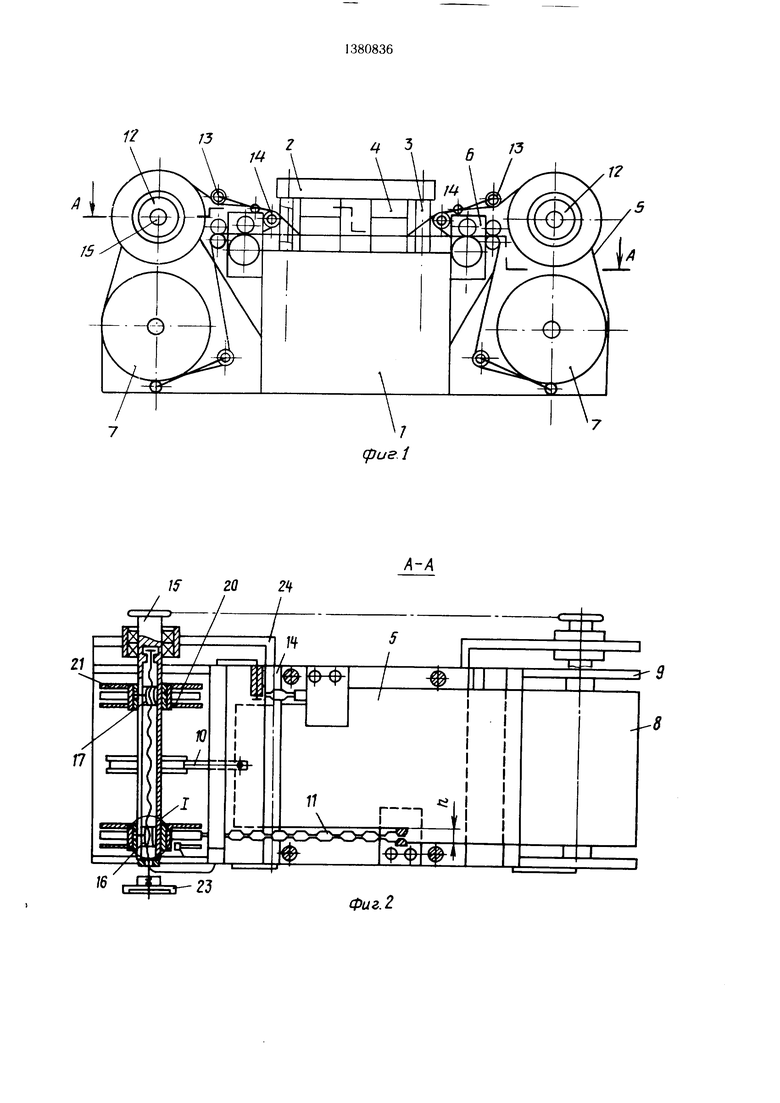

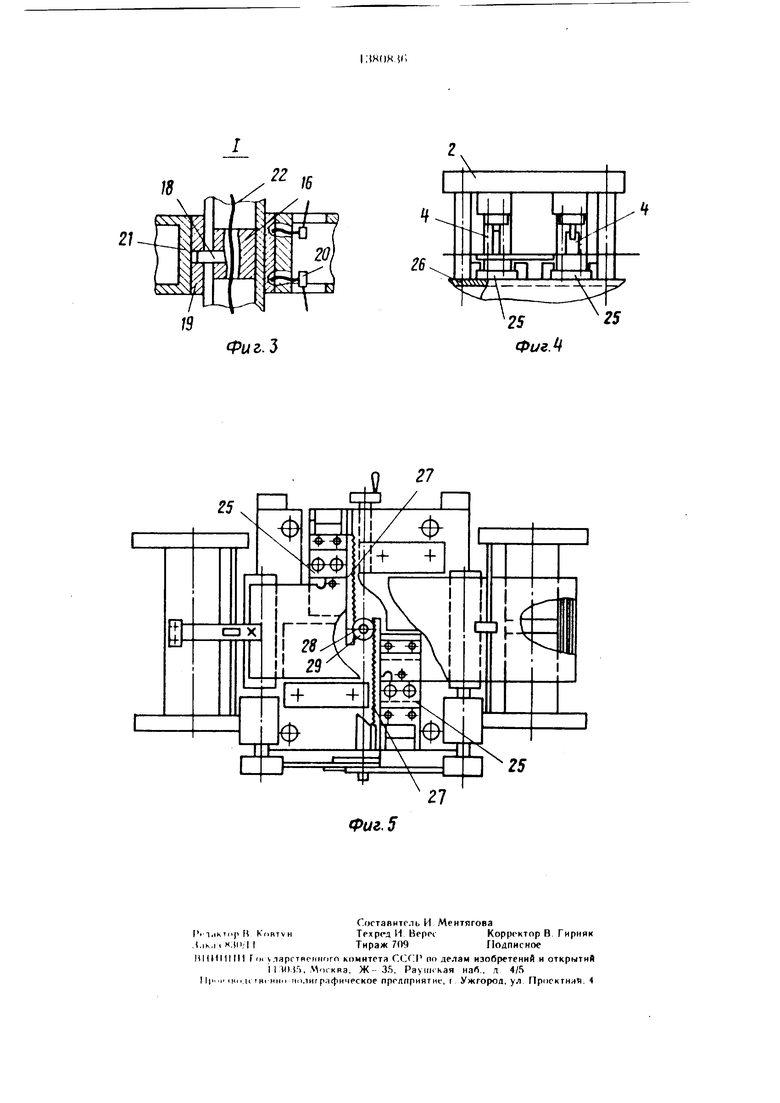

На фиг. I изобрлжено устройство для обработки широкорулонного ленточного материала; па фиг. 2 разрез А А иа фиг. I; на фиг. ,} крепление кату|пек, у.чел I на фиг. 2; на фиг. 4 штампы; на фиг. 5 связь п)тампов с приводом.

Устройство содержит пресс I с нижним приводом на траверсу 2 через колонки 3, П1тампы 4. установленные с двух сторон и на одинаковом расстоянии от оси подачи материала 5 и кинематически связанные между собой с возможностью встречного их пе- ремепюния.

С двух сторон пресса I (фиг. I) расположены механизмы подачи, т.е. валковые полаюп1ие механизмы 6 и механизмы 7 намотки материала в рулон 8 и и.з рулона.

Механизмы 7 установлены на подшипниках в корпусах рулонодержателей 9.

Катушки механизмов 7 связаны с материалом посредством технологических лент 10, которые закреплены одним концом к краям рулона 8, другимк наружным поверхностям катушек по их центральной оси (фиг. 2).

С обеих сторон пресса I установлены дополнительно введенные в устройство для намотки получае.мой в процессе штамповки из пжрокого рулона профнльной ленты 11 механизмы 12.

Профильная лента II представляет собой непрерывную полосу из недовырубленных деталей, связанных между собой перемычками. Для отклонения профильной ленты 11 к механизмам 2 служат направляющие валки 13 и 14.

Механизм 12 для намотки профильной ленты содержит приводной вал 15 (фиг. 2), внутри которого выполнен аксиальный (осевой) канал, в последнем расположены гайки 16 и 17 с правой и левой резьбой.

Гайки 16 и 17 жестко связаны посредством штифтов 18 со ступицами 19, на которых с помощью фиксаторов 20 закреплены съемные катушки 21 механизма 12, служащие для намотки на них профильных лент I 1 (фиг. ,).

Посаломкыс места пол фиксаторы 20 на ступнцах 19 расположены так, что на дву состыкованных ступицах расстояние межд блнжайшими к пси стыка посадочными местами двух гтугтиц равно расстоянию между П(Н 1лочны и( мгстими на каждой ступице, что обрспечиЕЬ К т возможность установки на

них по ()(и подачи материала одной катушки 21 в случае использования ленты, выр;1бог.11и1()й до минимальной ширины. /1.1Я )ei улиров;1ния симметричного отпосительно оси подачи материала положения ки тушек 21 на валу 1,5 служит механизм, включающий связанный с гайками 16 и 17 ходовой винт 22 с правой и левой резьбой (винтовой нарезкой).

Винт 22 одним концом Н1арнирно закреплен в аксиальном канале вала 15, а другим связан со схемным маховичком 23 для упраг(л(Ч1ия одновременным поступательным переме1п( нием катушек 21 к центру.

Ня налу 15 в месте установки штифтов 18 выполнены продольные направляющие пязы, служащие для преобразования врап1ательного движения ходового винта 22 в поступательное перемещение кату1пек 21 при перемешеиии по этим пазам штифтов 18. Валы 15 механизмов 12 намотки про фильной ленты установлены в подшипниках на кронштейнах 24 и связаны с приводом пресса I посредством, например, цепной ггерелачн (не показано).

5Кронштейны 24 жестко закреплены с двух

сторон к станине пресса (фиг. 2).

Верхние части штампов 4 закреплены на траверсе 2, нижние - на подвижных плитах 2,5, прикрепленных к столу 26 пресса I, на плитах установлены зубчатые рейки 27,

0 связанные между собой шестерней 28.

Шестерня 28 и рейки 27 служат для перемещения подштамповых плит 25 в направлении, перпендикулярном направлению подачи материала. При этом шестерня 28 закреплена на валу 29, проходящем через

5 стол 26.

Верхние части штампов 4 и подштамповых плит закреплены соответственно на траверсе 2 и столе 26 в период обработки материала, а в процессе перемещения штампов 4 освобождены от них.

Устройство работает следующим образом. Рулон 8 с материалом заправляется на один из рулонодержателей 9 и скрепляется с технологической лентой 10 другого ру- лонодержателя.

5В наладочном режиме на прессе I выщтамповываются две профильные ленты 11 по краям рулоиа с таким расчетом, что их концы можно заправить в катуцгки 21 наматывающего механизма 12 через направляющие валки 13 и 14.

0 Вращением маховичка 23 посредством механизма регулирования через передачу ходовой пинт 22 - гайки 16 и 17 - ступицы 19 с катущками 21 последние выставляются по оси профильных леит II. После этого включается пресс I и происходит про5 цесс обработки материала, в результате которого автоматически получаемая профильная лента 11 наматывается на пару ка тушек 21

0

По окончании штамповки материала в одном направлении пресс отключается, штампы 4 перемещаются к центру рулона 8 на шаг их подачи, подающие валки 6 смещают рулон на величину, кратную шагу материала, для обеспечения оптимального раскроя.

Затем вновь в наладочном режиме вы- штамповываются профильные ленты 11 из рулона со смещением материала в обратном направлении так, что концы профильных лент можно заправить через направляющие валки 13 и 14 в катушки 21, предварительно выставленные с другой стороны пресса 1.

После заправки профильных лент в катушки 21 второго наматывающего механизма 12 пресс 1 включается в автоматическом режиме и процесс изготовления профильных лент 11 повторяется. Материал при этом перемещается в обратном направлении.

Таким образом, профильные ленты 11 наматываются поочередно на пару каД шек 21 левого или правого наматывающего механизма 12.

При этом при штамповке рулона 8 и наматывании профильных лент 11 на один из наматывающих механизмов 12, с другого механизма катушки 21 с профильными лентами 11 снимаются. Для этого они открепляются фиксаторами 20 от ступиц 19 и взамен устанавливаются пустые катушки 21, которые, в свою очередь, жестко закрепляются фиксаторами 20 на ступицах 19 и вращением маховичка 23 выставляются по ширине рулона 8.

В зависимости от раскроя щирокого рулона к концу его обработки может остаться узкая лента, на которой еще возможно получение одной профильной ленты 11. Тогда ступицы 19 каждого из механизмов 12 вращением маховичка 23 сводятся к центру вала 15 и на них устанавливают одну катущку 21. Этим достигается максимальное использование обрабатываемого материала.

Полученная в процессе штамповки профильная лента, смотанная на катушки 21, передается далее на окончательную доработку в требуемое по техпроцессу технологическое оборудование (не показано).

Формула изобретения

I. Устройство для обработки широкорулонного ленточного материала, содержащее пресс, механизмы размотки и смотки рулона ленточного материала и механизмы подачи ленточного материала в рабочую зоQ ну пресса, расположенные по обе стороны пресса и связанные с его приводом, по меньшей мере два штампа для штамповки деталей из ленточного материала, расположенные в рабочей зоне пресса симметрично относительно оси подачи с возможностью встречного возвратно-поступательного перемещения в направлении, перпендикулярном направлению подачи, отличающееся тем, что, с целью расширения технологических возможностей путем штамповки деталей с образованием профильной ленты шириной, кратной ширине ленточного материала, для последующей передачи отштампованных деталей на другие технологические позиции, оно снабжено двумя механизмами образования рулона профильной

5 ленты, каждый из которых расположен по одну из сторон пресса и выполнен в виде корпуса, приводного вала с осевым каналом, связанного с приводом пресса и кон- сольно закрепленного в корпусе перпендикулярно оси подачи, ходового винта с правой

0 и левой винтовой нарезкой, смонтированного в корпусе консольно и расположенного в осевом канале приводного вала, двух гаек, установленных на ходовом винте и несущих штифты, расположенные с возможностью перемещения по продольному пазу,

5 выполненному в приводном вале, двух втулок, каждая из которых подвижно установлена на приводном валу с возможностью взаимодействия с одним из штифтов, двух катушек для намотки рулона про0

0

фильной ленты, каждая из которых смонтирована на одной из втулок с возможностью съема, и фиксаторов для крепления катушек на втулках.

1

Фиг. 2

Фмг. 3

25

25

Авторы

Даты

1988-03-15—Публикация

1985-10-24—Подача