00

00 со 00 со

Изобретение относится к холодной обработке металлов давлением и может быть использовано для обработки ленточного материала.

Цель изобретения - повышение производительности процесса обработки.

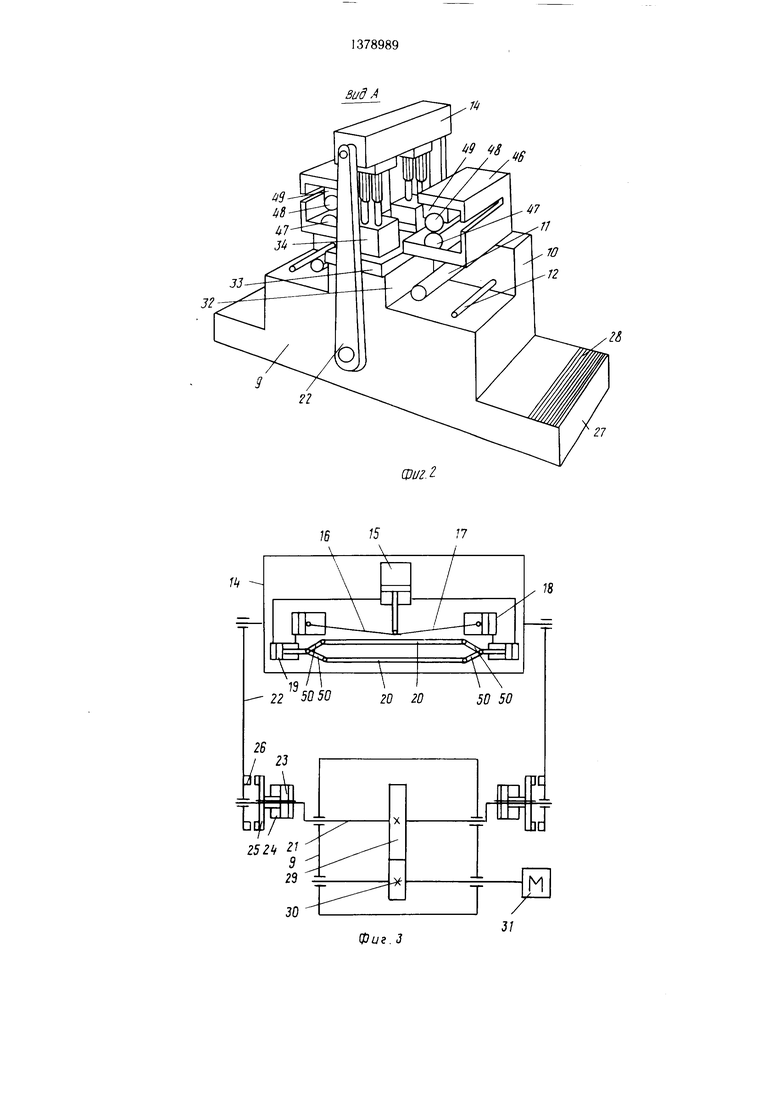

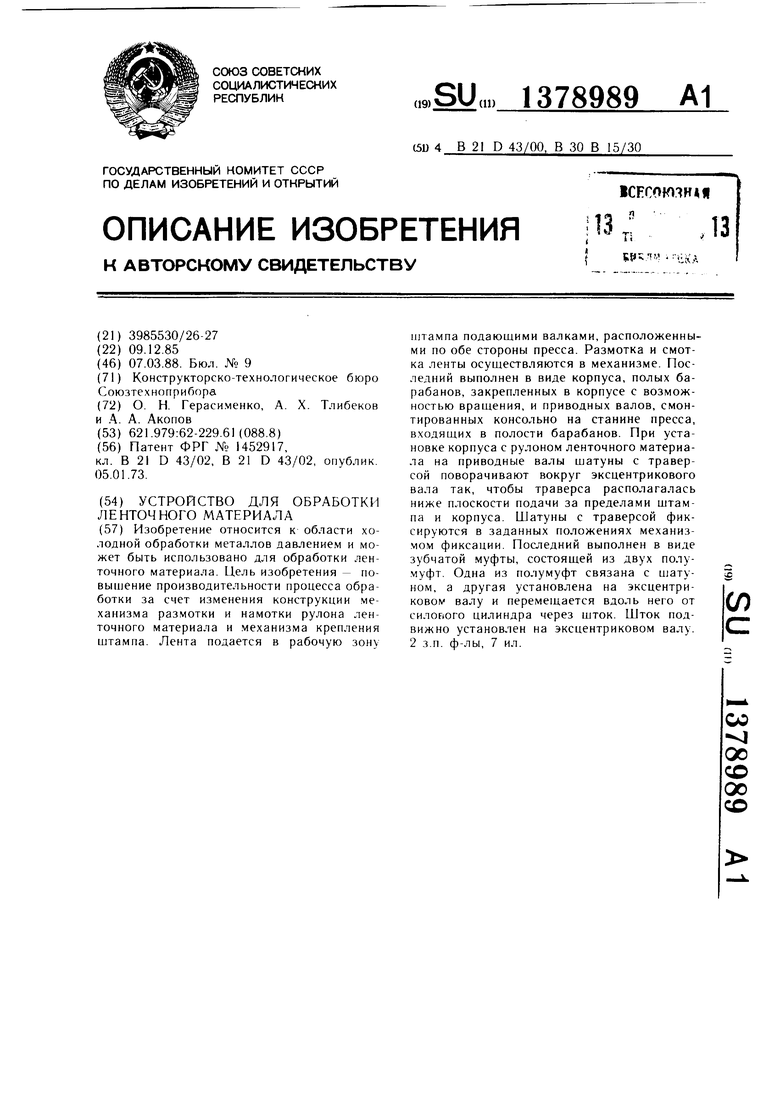

На фиг. 1 изображено устройство ,1.1 я обработки леиточного материала; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - кинематическая схема устройства; на фиг. 4 - механизм для размещения, размотки и намотки рулона ленточного материала; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - штамп; на фиг. 7 - разрез В В на фиг. 6.

Устройство содержит механический пресс .г щими 12.

ты. С этого Момента шатуны 22 жестко зафиксированы через полумуфты 26 и 25, пор шень 23 с эксцентриковым валом 21. Дальнейшее вращение эксцентрикового вала при5 водит к отклонению шатунов 22 до взаимодействия траверсы 14 с упором 28. В этом положении траверсы электродвигатель 31 выключается и движение прекращается.

Из магазина 2 по транспортеру 3 кассета с рулоном ленты поступает на пози 0 цию загрузки и манипуляторами 4 устанавливается на валы II механизма 10 для раз.матывания ленты, при этом полые барабаны 36 кассеты помещаются на валы 11, а отверстия 39 совмещаются с направляюI, магазин 2, транспортер 3, манипуляторы 4, магазины 5, манипуляторы 6, тару 7, манипуляторы 8. На станине 9 пресса 1 смонтированы механизм 10, имеющие приводные валы II, закрепленные консольно и расположенные по обе стороны пресса 1 направ- 20 подачи ленты, ляюгцие 12, механизмы 13, траверса 14, не-После установки на пресс кассеты из

сущая силовой гидроцилиндр 15, рычаги 16магазинов 5 манипуляторами 6 штампы 34

и 17, управляющие гидроцилиндры 18, приводные гидроцилиндры 19 и планки 20.

Часть ленточного материала 37, расположенная между парами направляющих роликов 38, располагается над столом 32 пресса на уровне зеркала матриц щтампов и между разомкнутыми валками механизма 13

устанавливаются на стол 32 пресса и нижняя плита 44 фиксируется посредством узла 33.

В станине 9 смонтирован приводнойШтампы 34 устанавливают так, что их матэксцентриковый вал 21. На валу 21 уста- шатун 22, поршень 23 силового ци- .линдра 24, полумуфта 25 и полумуфта 26 зубчатой муфты, закрепленной на шатуне 22. На основании 27 пресса 1 закреплен упор

рицы располагаются под лентой, а пуансоны 42 - над лентой. Колонки 40 и направляющие втулки 41 при этом расположены с противоположных сторон от оси движения ленты. По окончании установки штам28 для фиксации траверсы 14. На валу 21 ус- п ов электродвигатель 31 включают на реверс

тановлена шестерня 29, входящая в зацепление с шестерней 30, связанной с электродвигателем 31. На столе 32 установлен узел 33 крепления штампа 34. На валы 1 1 устанавливают кассету, выполненную в виде

и траверса 14 возвращается в исходное положение над столом пресса 1.

HopnjeHb 23 силового цилиндра 24 размыкает полумуфты 25 и 26. При дальнейшем вращении эксцентрикового вала 21

HopnjeHb 23 силового цилиндра 24 размыкает полумуфты 25 и 26. При дальнейшем вращении эксцентрикового вала 21

корпуса 35, в котором смонтированы кон- 5 траверса 14 опускается до соприкосновесо,1ьно с возможностью вращения барабаны 36 для намотки рулона ленточного материала 37, закреплены направляющие ролики 38. В корпусе 35 выполнены отверстия 39 для прохода направляющих 12. Барабаны 36 выполнены полыми для размещения фиводных валов 11. Штамп имеет направляющие колонки 40, направляющие втулки 41, пуансон 42, хвостовик 43, нижнюю плиту 44, верхнюю плиту 45. Механизм 13 вы40

ния с верхней частью щтампов 34. В этом положении траверсы хвостовики штампов устанавливаются между планками 20. Электродвигатель 31 выключают, и движение прекращается.

Под воздействием рабочей среды шток гидроцилиндра 15 перемещает рычаги 16 и 17 коленного механизма, сжимая рабочую жидкость в гидроцилиндрах 18. Давление

полнен в виде корпуса 46, нижних подаю- ., жидкости передается на поршни гидроциших валков 47, верхних подающих валков 48, снабженных приводами 49 подъема. Приводные гидроцилиндры 19 шарнирно связаны через рычаги 50 с планками 20.

Устройство работает следующим образом.

линдров 19 и через шарнирный механизм планки 20 смыкаются, помещаясь в пазах хвостовиков 43 штампов 34.

Валки механизмов 13 подачи входят в контакт с лентой. Включается электроСрабатывает электродвигатель 31, вра- jO Двигатель 31. Пресс начинает работать в авшение от которого через шестерни 30 и 29 передается на эксцентриковый вал 21. Движение продолжается до перемещения траверсы 14 через шатуны 22 в крайнюю верхнюю точку. В этом положении траверсы

томатическом режиме.

Ленточный материал 37 подается на щаг штамповки валковыми подающими механизмами 13, разматываясь с одного из барабанов 36 кассеты. Отход ленты наматываетпоршень 23 силового цилиндра 24 под воз- 55 ся на противоположный барабан. Детали действием рабочей среды движется до за- и отходы, получаемые при штамповке, со- цепления полумуфт 25 и 26 зубчатой .муф-бираются в тару 7.

г щими 12.

ты. С этого Момента шатуны 22 жестко зафиксированы через полумуфты 26 и 25, поршень 23 с эксцентриковым валом 21. Дальнейшее вращение эксцентрикового вала при5 водит к отклонению шатунов 22 до взаимодействия траверсы 14 с упором 28. В этом положении траверсы электродвигатель 31 выключается и движение прекращается.

Из магазина 2 по транспортеру 3 кассета с рулоном ленты поступает на пози0 цию загрузки и манипуляторами 4 устанавливается на валы II механизма 10 для раз.матывания ленты, при этом полые барабаны 36 кассеты помещаются на валы 11, а отверстия 39 совмещаются с направляюподачи ленты, После установки на пресс кассеты из

Часть ленточного материала 37, расположенная между парами направляющих роликов 38, располагается над столом 32 пресса на уровне зеркала матриц щтампов и между разомкнутыми валками механизма 13

магазинов 5 манипуляторами 6 штампы 34

устанавливаются на стол 32 пресса и нижняя плита 44 фиксируется посредством узла 33.

Штампы 34 устанавливают так, что их матрицы располагаются под лентой, а пуансоны 42 - над лентой. Колонки 40 и направляющие втулки 41 при этом расположены с противоположных сторон от оси движения ленты. По окончании установки штам ов электродвигатель 31 включают на реверс

и траверса 14 возвращается в исходное положение над столом пресса 1.

HopnjeHb 23 силового цилиндра 24 размыкает полумуфты 25 и 26. При дальнейшем вращении эксцентрикового вала 21

траверса 14 опускается до соприкоснове 5 траверса 14 опускается до соприкоснове40

ния с верхней частью щтампов 34. В этом положении траверсы хвостовики штампов устанавливаются между планками 20. Электродвигатель 31 выключают, и движение прекращается.

Под воздействием рабочей среды шток гидроцилиндра 15 перемещает рычаги 16 и 17 коленного механизма, сжимая рабочую жидкость в гидроцилиндрах 18. Давление

., жидкости передается на поршни гидроцилиндров 19 и через шарнирный механизм планки 20 смыкаются, помещаясь в пазах хвостовиков 43 штампов 34.

Валки механизмов 13 подачи входят в контакт с лентой. Включается электроДвигатель 31. Пресс начинает работать в автоматическом режиме.

Ленточный материал 37 подается на щаг штамповки валковыми подающими механизмами 13, разматываясь с одного из барабанов 36 кассеты. Отход ленты наматываетПо окончании штамповки рулона ленты в кассете пресс останавливается, и повторяется процесс его автоматической переналадки. При повторной переналадке тара 7 с деталями и отходами удаляется манипуляторами 8 и на ее место устанавливается другая.

Съем штампов и кассеты с рулоном производится в обратном их установке на пресс порядке.

Формула изобретения . Устройство для обработки ленточного материала, содержащее станину, тра- что механизм фиксации в заданных половерсу, установленную на станине с возможностью перемещения в вертикальном направлении, приводной эксцентриковый вал, расположенный в станине и связанный с траверсой через шатуны, штамп, выполненжениях выполнен в виде зубчатой муфты, состоящей из двух полумуфт, одна из которых связана с шатуном, а другая установлена на приводном эксцентриковом валу с возможностью перемещения вдоль неный в виде нижней плиты, несущей мат-20 го от привода, выполненного в виде силоворицу, закрепленной на станине, верхнейго цилиндра, закрепленного на приводном

плиты, несущей пуансон, закрепленной на тра-эксцентриковом валу, порщня, размещенного

верее, и направляющих, связывающих плитыв силовом цилиндре, и щтока, связанного

между собой, механизм крепления верхнейс , подвижной полумуфтой и с приплиты на траверсе, подающие валки, распо--, водным эксцентриковым валом

ложенные по обе стороны штампа, механизм размотки и намотки рулона ленточного материала, выполненный в виде корпуса, приводных валов, барабанов для крепления концов ленты, размотки и намотки рулона.

3. Устройство по п. I, отличающееся тем, что механизм крепления верхней плиты штампа на траверсе выполнен в виде двух рычагов, шарнирно связанных между собой, силового гидроцилиндра, шарнирно связанляющие ролики закреплены в корпусе и расположены по обе стороны подающих валков, корпус смонтирован в станине с возмож- носью съема в направлении, параллельном продольным осям приводных валов и подающих валков,траверса установлена с возможностью поворота вокруг приводного эксцентрикового вала и снабжена механизмом фиксации в заданных положениях, направляющие расположены по одну из сторон от

носительно оси подачи ленты, шатуны размещены по обе стороны от подачи ленты, а эксцентриковый вал смонтирован под траверсой.

2. Устройство по п. 1, отличающееся тем.

что механизм фиксации в заданных положениях выполнен в виде зубчатой муфты, состоящей из двух полумуфт, одна из которых связана с шатуном, а другая установлена на приводном эксцентриковом валу с возможностью перемещения вдоль него от привода, выполненного в виде силово3. Устройство по п. I, отличающееся тем, что механизм крепления верхней плиты штампа на траверсе выполнен в виде двух рычагов, шарнирно связанных между собой, силового гидроцилиндра, шарнирно связан

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Устройство для штамповки длинномерного листового материала из рулона | 1991 |

|

SU1794555A1 |

| ПРЕСС-АВТОМАТ С НИЖНИМ ПРИВОДОМ ДЛЯ ШТАМПОВКИ | 1973 |

|

SU394228A1 |

| Штамповочный пресс | 1980 |

|

SU1156922A1 |

| Устройство для обработки широкорулонного ленточного материала | 1985 |

|

SU1380836A1 |

| Устройство для обработки ленточного материала | 1988 |

|

SU1516199A1 |

| Штамповочный полуавтомат | 1956 |

|

SU112041A1 |

| Устройство для изготовления гнутых профилей | 1987 |

|

SU1551445A1 |

| Устройство для подачи многослойного настила рулонного материала к вырубочному прессу | 1983 |

|

SU1137045A1 |

Изобретение относится к области холодной обработки металлов давлением и может быть использовано для обработки ленточного материала. Цель изобретения - по- вьпиение производительности процесса обработки за счет изменения конструкции механизма размотки и намотки рулона ленточного материала и механизма крепления штампа. Лента подается в рабочую зону штампа подаюшими валками, расположенными по обе стороны пресса. Размотка и смотка ленты осушествляются в механизме. Последний выполнен в виде корпуса, полых барабанов, закрепленных в корпусе с возможностью врашения, и приводных валов, смонтированных консольно на станине пресса, входящих в полости барабанов. При установке корпуса с рулоном ленточного материала на приводные валы шатуны с траверсой поворачивают вокруг эксцентрикового вала так, чтобы траверса располагалась ниже плоскости подачи за пределами штампа и корпуса. Шатуны с траверсой фиксируются в заданных положениях механизмом фиксации. Последний выполнен в виде зубчатой муфты, состоящей из двух полумуфт. Одна из полумуфт связана с ном, а другая установлена на эксцентриковом валу и перемещается вдоль него от силорюго цилиндра через шток. Шток подвижно установлен на эксцентриковом валу. 2 з.п. ф-лы, 7 ил. чС (Л

установленных на приводных валах, и на- ЗО ного с рычагами, двух управляющих гидправляюших роликов, отличающееся тем, что с целью повышения производительности процесса обработки, подающие валки закреплены консольно, приводные валы смонтированы на станине и расположены по обе

роцилиндров, каждый из которых щарнирно связан с одним из рычагов, двух планок, установленных с возможностью взаимодействия с верхней плитой штампа, и двух приводных гидроцилиндров, каждый из котостороны штампа, барабаны установлены в 35 рых шарнирно связан через дополнитель- корпусе с возможностью вращения, направ- ные рычаги с каждой из планок.

роцилиндров, каждый из которых щарнирно связан с одним из рычагов, двух планок, установленных с возможностью взаимодействия с верхней плитой штампа, и двух приводных гидроцилиндров, каждый из которых шарнирно связан через дополнитель- ные рычаги с каждой из планок.

sud А

22

26

ЗШ

2J

252ff 2 3 29 i

JO

i

tS

27

фиг. 2.

т

LUd

/

Фиг. 3

j/

фиг. 6

фиг. 5

3-6

фиг. 7

| Одношарошечное сферическое долото | 1987 |

|

SU1452917A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-03-07—Публикация

1985-12-09—Подача