1

Изобретение относится к обработке металлов давлением, а именно к способам получения круглых листовых заготовок, например для электродвигателей из Н1ирокорулонного материала.

Известен способ образования фасонного контура с чередующимися выпуклыми участками, ограниченными дугами, и вогнутыми участками путем штамповки 1.

Однако известный способ позволяет получать фасонный контур только на отдельных лентах и требует, в случае использования широкорулонного материала, предварительного разделения этого материала на отдельные ленты.

Известен также способ получения круглых листов из широкорулонного материала, ширина которого в несколько раз больше диаметра получаемых листов. Этот снособ заключается в том, что сначала рулонный материал непрерывно врашающимися ножами разделяют на требуемое количество фасонных лент с чередующимися выпуклыми и вогнутыми участками, а затем из отдельных лент путем штамповки образуют круглые листы. По меньшей мере часть контура

выпуклого участка отдельной ленты ограничена дугой с радиусом, соответствующим радиусу получаемого листа, а вогнутые участки ограничены дугами, сопрягаюшимися с дугами, ограничивающими выпуклые участки. Центры радиусов дуг ограничивают одноименные участки, расположены на одной пря.мой, параллельной продольной оси материала 2.

В этом способе не предусмотрено получение отверстий для фиксации лент при последующем образовании из них круглы.х листов, поэтому качество получаемых листов недостаточно высокое, а также большая трудоемкость процесса получаемых листов, связанная с необходимостью пробивки отверстий не при разделении широкорулонного материала на отдельные ленты, а на отдельной операции.

Целью изобретения является повышение качества получаемых листов и снижение трудоемкости их изготовления.

Цель достигается тем, что разделение широкорулонного материала на отдельные ленты производят путем шта.мповки и в процессе разделения в ленте пробивают технологические отверстия.

При одном из вариантов осуществления способа выпуклые участки лент и по меньшей мере часть технологических отверстий образуют одновременно.

При другом варианте осуществления способа в точках касания дуг, образующих выпуклый и вогнутый уч 1стки ленты, получают выемки, в частности пазы для зажима или сварки.

Кроме того, при щтамповке листов из отдельных лент ленту центрируют по пробитым на ней отверстиям, затем пробивают остальные требующиеся отверстия, вновь фиксируют ленту, а затем осуществляют прочие разделительные операции.

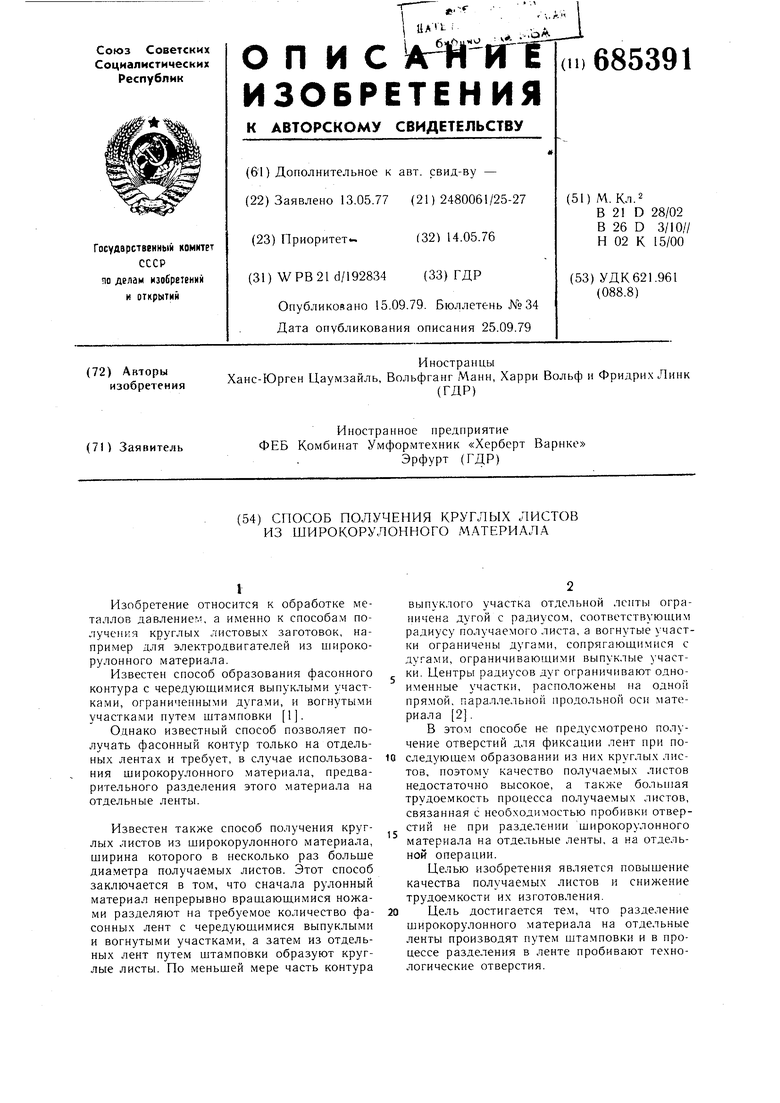

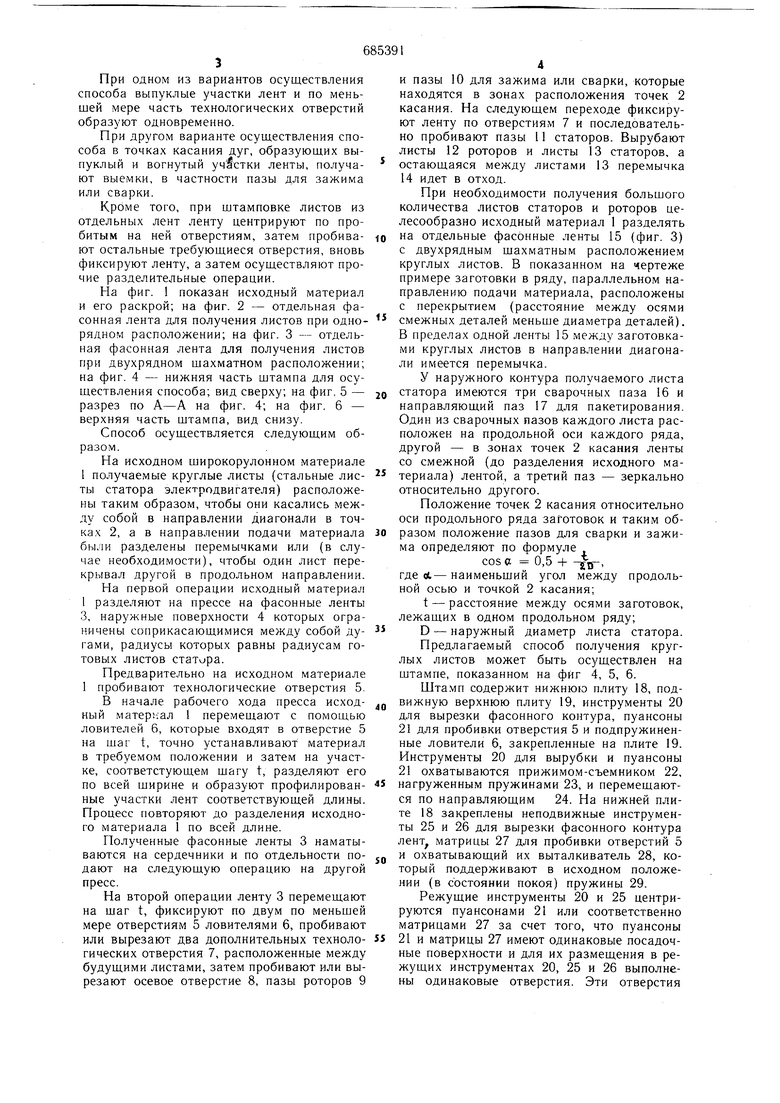

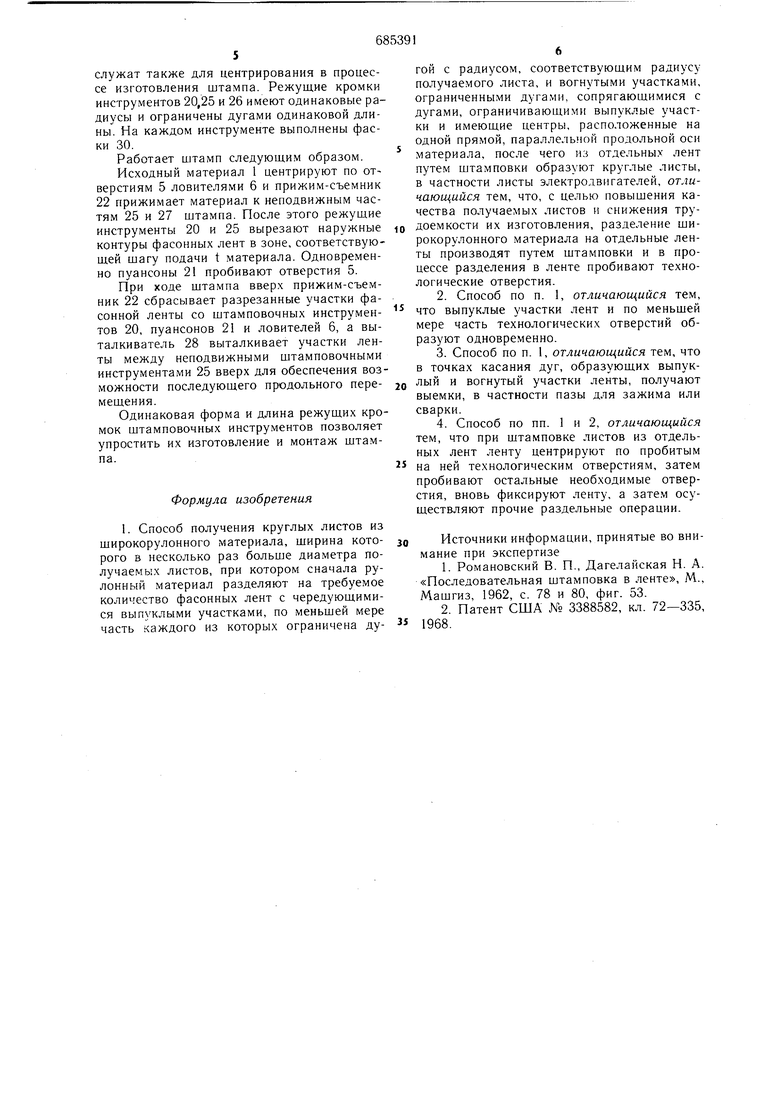

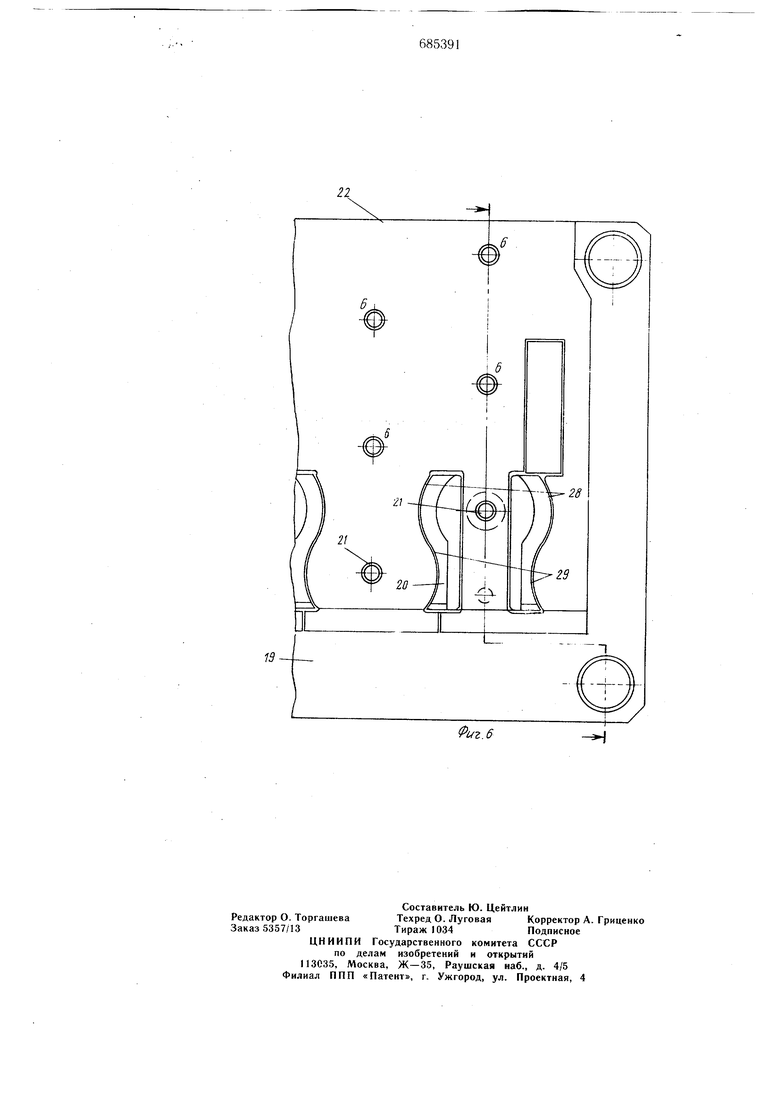

На фиг. 1 показан исходный материал и его раскрой; на фиг. 2 - отдельная фасонная лента для получения листов при однорядном расположении; на фиг. 3 - отдельная фасонная лента для получения листов при двухрядном щахматном расположении; на фиг. 4 - нижняя часть щтампа для осуществления способа; вид сверху; на фиг, 5 - разрез по А-А на фиг. 4; на фиг. 6 - верхняя часть щтампа, вид снизу.

Способ осуществляется следующим образом.

На исходном щирокорулонном материале 1 получаемые круглые листы (стальные листы статора электродвигателя) расположены таким образом, чтобы они касались между собой в направлении диагонали в точках 2, а в направлении подачи материала были разделены перемычками или (в случае необходимости), чтобы один лист перекрывал другой в продольном направлении. На первой операции исходный материал 1 разделяют на прессе на фасонные ленты 3, наружные поверхности 4 которых ограничены соприкасающимися между собой дугами, радиусы которых равны радиусам готовых листов статора.

Предварительно на исходном материале 1 пробивают технологические отверстия 5.

В начале рабочего хода пресса исходный матер ;ал 1 перемещают с помощью ловителей 6, которые входят в отверстие 5 на шаг t, точно устанавливают материал в требуемом положении и затем на участке, соответстующем щагу t, разделяют его по всей щирине и образуют профилированные участки лент соответствующей длины. Процесс повторяют до разделение исходного материала 1 по всей длине.

Полученные фасонные ленты 3 наматываются на сердечники и по отдельности подают на следующую операцию на другой пресс.

На второй операции ленту 3 перемещают на щаг t, фиксируют по двум по меньщей мере отверстиям 5 ловителями 6, пробивают или вырезают два дополнительных технологических отверстия 7, расположенные между будущими листами, затем пробивают или вырезают осевое отверстие 8, пазы роторов 9

и пазы 10 для зажима или сварки, которые находятся в зонах расположения точек 2 касания. На следующем переходе фиксируют ленту по отверстиям 7 и последовательно пробивают пазы 11 статоров. Вырубают листы 12 роторов и листы 13 статоров, а остающаяся между листами 13 перемычка 14 идет в отход.

При необходимости получения большого количества листов статоров и роторов целесообразно исходный материал 1 разделять на отдельные фасонные ленты 15 (фиг. 3) с двухрядным щахматным расположением круглых листов. В показанном на чертеже примере заготовки в ряду, параллельном направлению подачи материала, расположены с перекрытием (расстояние между осями смежных деталей меньше диаметра деталей). В пределах одной ленты 15 между заготовками круглых листов в направлении диагонали имеется перемычка.

У наружного контура получаемого листа статора имеются три сварочных паза 16 и направляющий паз 17 для пакетирования. Один из сварочных пазов каждого листа расположен на продольной оси каждого ряда, другой - в зонах точек 2 касания ленты со смежной (до разделения исходного материала) лентой, а третий паз - зеркально относительно другого.

Положение точек 2 касания относительно оси продольного ряда заготовок и таким образом положение пазов для сварки и зажима определяют по формуле

cose 0,5 + -jir

где А- наименьший угол между продольной осью и точкой 2 касания;

t - расстояние между осями заготовок, лежащих в одном продольном ряду;

D - наружный диаметр листа статора.

Предлагаемый способ получения круглых листов может быть осуществлен на штампе, показанном на фиг 4, 5, 6.

Штамп содержит нижнюю плиту 18, подвижную верхнюю плиту 19, инструменты 20 для вырезки фасонного контура, пуансоны 21 для пробивки отверстия 5 и подпружиненные ловители 6, закрепленные на плите 19. Инструменты 20 для вырубки и пуансоны 21 охватываются прижимом-съемником 22, нагруженным пружинами 23, и перемещаются по направляющим 24. На нижней плите 18 закреплены неподвижные инструменты 25 и 26 для вырезки фасонного контура лент матрицы 27 для пробивки отверстий 5 и охватывающий их выталкиватель 28, который поддерживают в исходном положении (в состоянии покоя) пружины 29.

Режущие инструменты 20 и 25 центрируются пуансонами 21 или соответственно матрицами 27 за счет того, что пуансоны 21 и матрицы 27 имеют одинаковые посадочные поверхности и для их размещения в режущих инструментах 20, 25 и 26 выполнены одинаковые отверстия. Эти отверстия служат также для центрирования в процессе изготовления штампа. Режущие кромки инструментов 20,25 и 26 имеют одинаковые радиусы и ограничены дугами одинаковой длины. На каждом инструменте выполнены фаски 30. Работает штамп следующим образом. Исходный материал 1 центрируют по отверстиям 5 ловителями 6 и прижим-съемник 22 прижимает материал к неподвижным частям 25 и 27 штампа. После этого режущие инструменты 20 и 25 вырезают наружные контуры фасонных лент в зоне, соответствующей шагу подачи t материала. Одновременно пуансоны 21 пробивают отверстия 5. При ходе штампа вверх прижим-съемник 22 сбрасывает разрезанные участки фасонной ленты со штамповочных инструментов 20, пуансонов 21 и ловителей 6, а выталкиватель 28 выталкивает участки ленты между неподвижными штамповочными инструментами 25 вверх для обеспечения возможности последующего продольного перемещения. Одинаковая форма и длина режущих кромок щтамповочных инструментов позволяет упростить их изготовление и монтаж штампа. Формула изобретения 1. Способ получения круглых листов из щирокорулонного материала, ширина которого в несколько раз больше диаметра получаемых листов, при котором сначала рулонный материал разделяют на требуемое количество фасонных лент с чередующимися выпуклыми участками, по меньшей мере часть каждого из которых ограничена дугой с радиусом, соответствующим радиусу получаемого листа, и вогнутыми участками, ограниченными дугами, сопрягающимися с дугами, ограничивающими выпуклые участки и имеющие центры, расположенные на одной прямой, параллельной продольной оси материала, после чего из отдельных лент путем штамповки образуют круглые листы, в частности листы электродвигателей, отличающийся тем, что, с целью повышения качества получаемых листов и снижения трудоемкости их изготовления, разделение широкорулонного материала на отдельные ленты производят путем штамповки и в процессе разделения в ленте пробивают технологические отверстия. 2.Способ по л. 1, отличающийся тем, что выпуклые участки лент и по меньшей мере часть технологических отверстий образуют одновременно. 3.Способ по п. 1, отличающийся тем, что в точках касания дуг, образующих выпук вогнутый участки ленты, получают выемки, в частности пазы для зажима или сварки. 4. Способ по пп. 1 и 2, отличающийся тем, что при штамповке листов из отдельных лент ленту центрируют по пробитым на ней технологическим отверстиям, затем пробивают остальные необходимые отверстия, вновь фиксируют ленту, а затем осуществляют прочие раздельные операции. Источники информации, принятые во внимание при экспертизе 1.Романовский В. П., Дагелайская Н. А. «Последовательная штамповка в ленте, М., Машгиз, 1962, с. 78 и 80, фиг. 53. 2.Патент США № 3388582, кл. 72-335, 1968. 2« /

Фиг.6

Авторы

Даты

1979-09-15—Публикация

1977-05-13—Подача