1

Изобретение относится к холодной штамповке и может быть использовано для зигзагообразной штамповки деталей из широкорулонного материала.

Известно устройство для зигзагообразной штамповки, содержащее пресс, на котором установлен штамп с возможностью перемещения вдоль фронта пресса, снабженный механизмом перемещения, кинематически связанным с приводом пресса, а также содержащее механизм перемещения материала в направлении, перпендикулярном фронту пресса и закрепленную на столе пресса плиту.

Штамп в устройстве установлен на плите. С плитой жестко связана при помощи колонок плита с пазом для прохода ползуна пресса Устройство содержит также траверсу, подвижно установленную на колонках между плитами. Траверса связана с ползуном пресса и взаимодействует со штампом.

Плиты и траверса имеют размер вдоль фронта пресса больше соответствующего размера стола пресса. Механизм перемещения материала в направлении, перпендикулярном фронту пресса, выполнен в виде подающих валков l.

Известное устройство имеет достаточно сложную конструкци19, что снижает ее надежность.

Целью изобретения является повы5 шение надежности устройства.

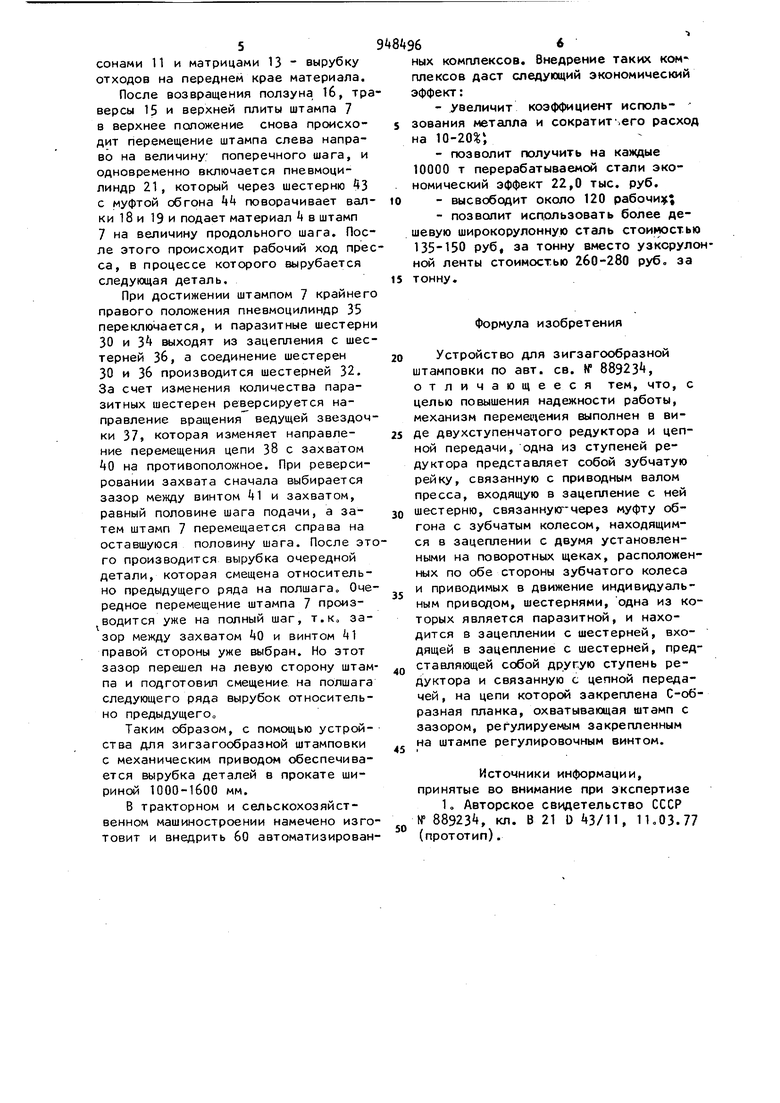

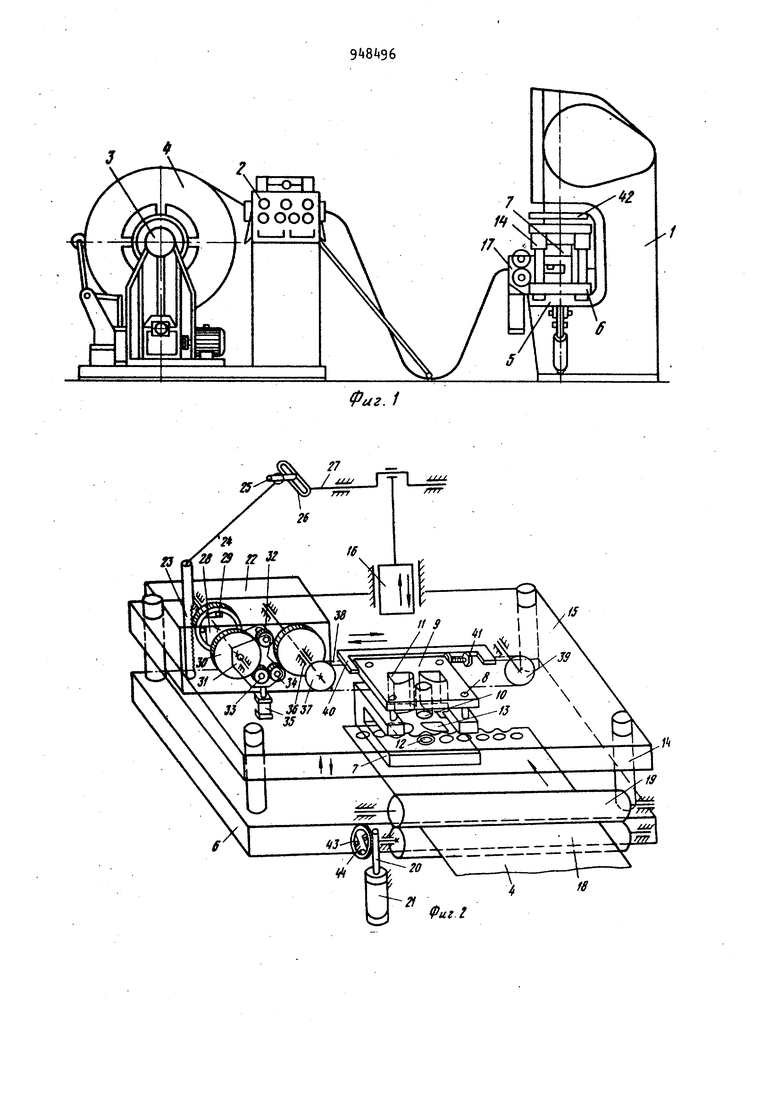

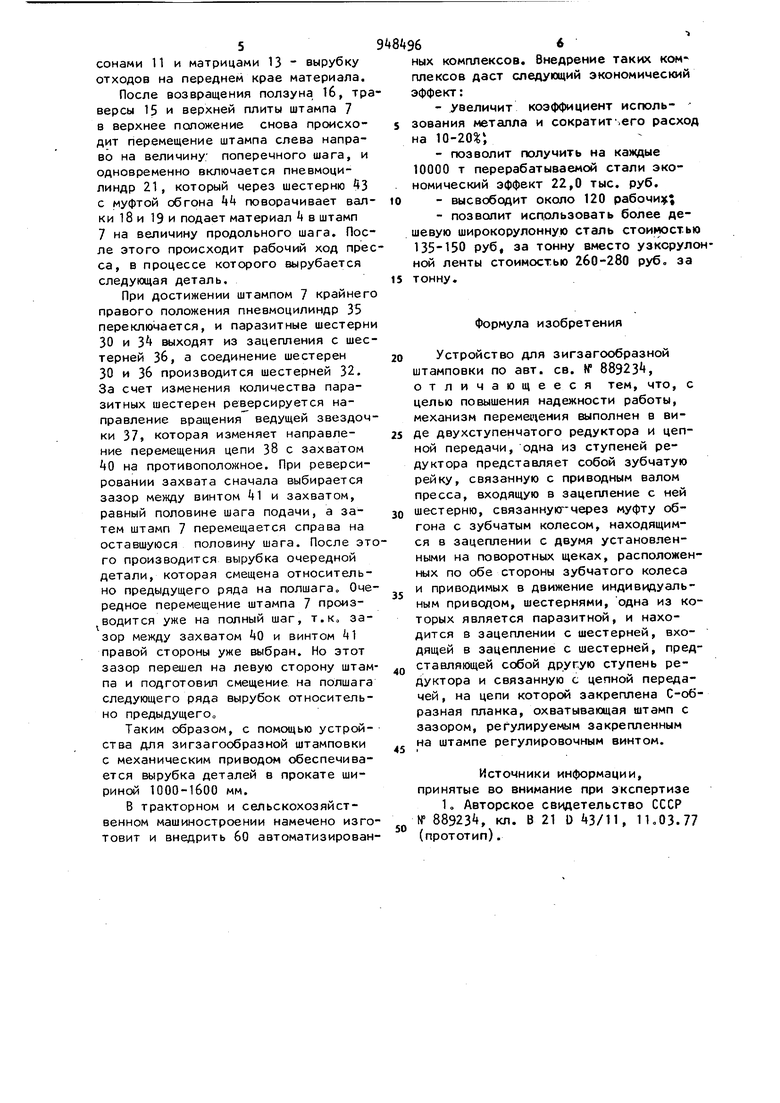

Поставленная цель достигается тем, что механизм перемещения штампа выполнен в виде двухступенчатого редуктора и цепной передачи. Одна из ступеней редуктора представляет собой зубчатую рейку, связанную с приводным валом пресса, входящую в зацепление с ней шестерню. связанную через муфту обгона с зубплении с двумя установленными на двух поворотных щеках, расположенных по обе стороны зубчатого колеса и приводимых в движение индивидуальным приводом, шестернями, одна из которых является паразитной и находится в зацеплении с шестерней входящей б зацелление с шестерней, представляющей собой другую ступень редуктора и связанную с цепной передачей, на цепи которой закреплена С-оОразная планка, охватывающая штамп с зазором, регулируемым закрепленным на штампе регулированным винтом. На фиг. 1 показан общий устройства для зигзагообразной штамповки, состоящего из разматывающего и правильного механизмов, на фиГо 2 - устройство для штамповки в аксонометрии; на,фиг. 3 схема зигз гообразной штамповки. Устройство для зигзагообразной штамповки содержит пресс 1, у пресса установлены правильный механизм 2 и разматывающий механизм 3 для установки бухты широкорулонного материала k. На столе 5 пресса установ лена нижняя плита 6, по которой пере мещается штамп 7 с С-образным основа нием, в верхней части которого закре плены направляющие колонки 8. По направляющим колонкам 8 переме щается верхняя плита 9 штампа 7, несущая основной пуансон 10 и два допо нительных пуансона 11. В нижней част основания штампа выполнены матрицы 12 и 13. На нижней плите 6 закреплен четыре направляющих колонки , по которым перемещается траверса 15 под действием ползуна 16 пресса 1, и вал ковая подача i 17, включающая нижний подающий валок 18 и верхний подающий валок 19 На оси валка 18 установлен муфта обгона 19, приводимая в движе ние от штока 20 силового цилиндра 21 На столе 5 пресса закреплен механизм 22 перемещения штампа 7 вдоль фронта пресса. Механизм 22 содержит зубчатую рейку 23, связанную через тягу 2k с пальцем 25 кривошипа 26, закрепленного на приводном валу прес са, обгонную муфту 28 с шестерней 29 На оси обгонной муфты 28 установлены шестерня 30 и две щеки 31, расположенные по обе стороны шестерни. . Э В щеках 31 закреплены шестерни 32 и 33, входящие в зацепление с шетерней 30, и шестерня 3, входящая в зацепление с шестерней 33. Щеки 31 приводятся в движение от силового цилиндра 35. Шестерни 30, 32, 33, 3 и щеки 31 образуют трензельный механизм. Механизм 32 содержит также шестерню Зб, периодически входящую в зацепление с шестернями 33 и 3, На ее оси установлена звездочка 37, связанная цепью 38 со звездочкой 39. На цепи 38.закреплен П-образный захват +0„ На верхней плите 9 штампа 7 закреплен регулировочный винт 41. Щеки 31 выполнены в виде двуплечих рычагов. Свободные концы колонок 14 закреплены .в верхней плите 2. Муфта обгона 19 связана с шестерней 43, входящей в зацепление с зубьями на штоке 20 силового цилиндра 21. Верхняя плита k2, нижняя плита 6 и подвижная траверса 15 имеют размер вдоль фронта пресса 1 больше соответствующего размера стола 5 пресса. Устройство для зигзагообразной штамповки работает следующим образом. Бухту широкорулонного материала k устанавливают в разматывающий механизм 3, и конец материала k пропускают через правильный механизм 2 и валковую подачу 17 в штамп 7. При включении электродвигателя пресса 1 вращение от кривошипа 25 через тягу 2 преобразуется в поступательное движение и передается зубчатой рейке 23. При рабочем ходе рейки 23 ползун 16 перемещается вверх, а вращение от шестерни 29 передается через общий вал на шестерню 30 и далее через паразитную шестерню 32 на шестерню Зб и звездочку 37 При вращении последней цепь 38 перемещает захват tO, который, взаимодействуя левым концом с верхней плитой 9 штампа 7, перемещает штамп на величину шага. При опускании ползуна 16 штамп 7 стоит на месте, а ползун давит на траверсу 15, которая, перемещаясь по колонкам 11, совершает возвратнопоступательное движение. Траверса передает давление на. верхнюю плиту 9 штампа, которая, в свою очередь, перемещается по колонкам 8 и производит основными пуансоном 10 и матрицей 12 вырубку готовой детали в широкорулонном материале Ц, а пуансонами 11 и матрицами 13 вырубку отходов на переднем крае материала. После возвращения ползуна 1б, тр версы 15 и верхней плиты штампа 7 в верхнее положение снова происходит перемещение штампа слева направо на величину; поперечного шага, и одновременно включается пневмоцилиндр 21, который через шестерню 43 с муфтой обгона поворачивает вал ки 18 и 19 и подает материал 4 в штамп 7 на величину продольного шага. Пос ле этого происходит рабочий ход пре са, в процессе которого вырубается следующая деталь. При достижении штампом 7 крайнег правого положения пневмоцилиндр 35 переключается, и паразитные шестерн 30 и 3t выходят из зацепления с шес терней 36, а соединение шестерен 30 и 36 производится шестерней 32. За счет изменения количества паразитных шестерен реверсируется направление вращения ведущей звездоч ки 37, которая изменяет направление перемещения цепи 38 с захватом 0 на противоположное. При реверсировании захвата сначала выбирается зазор между винтом 41 и захватом, равный половине шага подачи, а затем штамп 7 перемещается справа на оставшуюся половину шага. После эт го производится вырубка очередной детали, которая смещена относительно предыдущего ряда на полшага. Оче редное перемещение штампа 7 производится уже на полный шаг, т.к., зазор между захватом 0 и винтом 1 правой стороны уже выбран. Но этот зазор перешел на левую сторону штам па и подготовил смещение на полшага следующего ряда вырубок относительно предыдущего Таким образом, с помощью устройства для зигзагообразной штамповки с механическим приводом обеспечивается вырубка деталей в прокате шириной 1000-1600 мм. В тракторном и сельскохозяйственном машиностроении намечено изго товит и внедрить 60 автоматизирован б6 ных комплексов. Внедрение таких ком плексов даст следующий экономический эффект: -увеличит коэффициент исполь- зования металла и сократит .его расход на 10-20%; -позволит получить на каждые 10000 т перерабатываемой стали экономический эффект 22,0 тыс. руб. - высвободит около 120 рабочи:; ; -позволит исп.ользовать более дешевую широкорулонную сталь стоимостью 135-150 руб, за тонну вместо узкорулонной ленты стоимостью 260-280 руб. за тонну. Формула изобретения Устройство для зигзагообразной штамповки по авт. св. № 88923, отличающееся тем, что, с целью повышения надежности работы, механизм переме1чения выполнен в виде двухступенчатого редуктора и цепной передачи, одна из ступеней редуктора представляет собой зубчатую рейку, связанную с приводным валом пресса, входящую в зацепление с ней шестерню, связаннуюг через муфту обгона с зубчатым колесом, находящимся в зацеплении с двумя установленными на поворотных щеках, расположенных по обе стороны зубчатого колеса и приводимых в движение индивидуальным приводом, шестернями, одна из которых является паразитной, и находится в зацеплении с шестерней, входящей в зацепление с шестерней, представляющей собой другую ступень редуктора и связанную с цепной передачей , на цепи которой закреплена С-образная планка, охватывающая штамп с зазором, регулируемым закрепленным на штампе регулировочным винтом. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 88923, кл. В 21 D АЗ/11, 11.03.77 (прототип).

Фаг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зигзагообразной штамповки | 1977 |

|

SU889234A1 |

| Устройство для зигзагообразной штамповки | 1979 |

|

SU948497A2 |

| Устройство для зигзагообразной штамповки | 1978 |

|

SU948495A2 |

| Устройство для зигзагообразной штамповки | 1978 |

|

SU942851A2 |

| Устройство для штамповки листового материала | 1980 |

|

SU961818A1 |

| Устройство для подачи полосового материала к прессу | 1984 |

|

SU1279712A1 |

| Устройство для вырубки деталей из полосового материала | 1979 |

|

SU854518A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

Фиг I

Фиг. J

Авторы

Даты

1982-08-07—Публикация

1979-01-31—Подача