со сх

о 00

4

Изобретение относится к литейному производству и может быть использовано при изготовлении литейных песчаных форм.

Цель изобретения - улучшение ка- честна форм

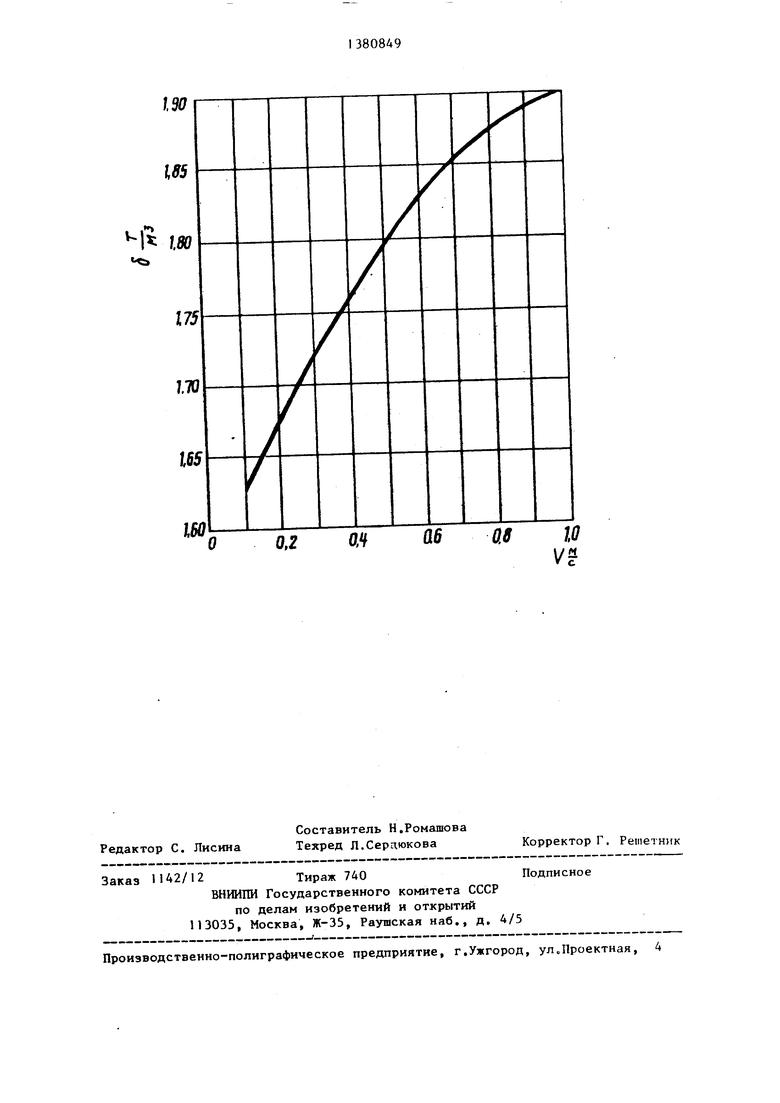

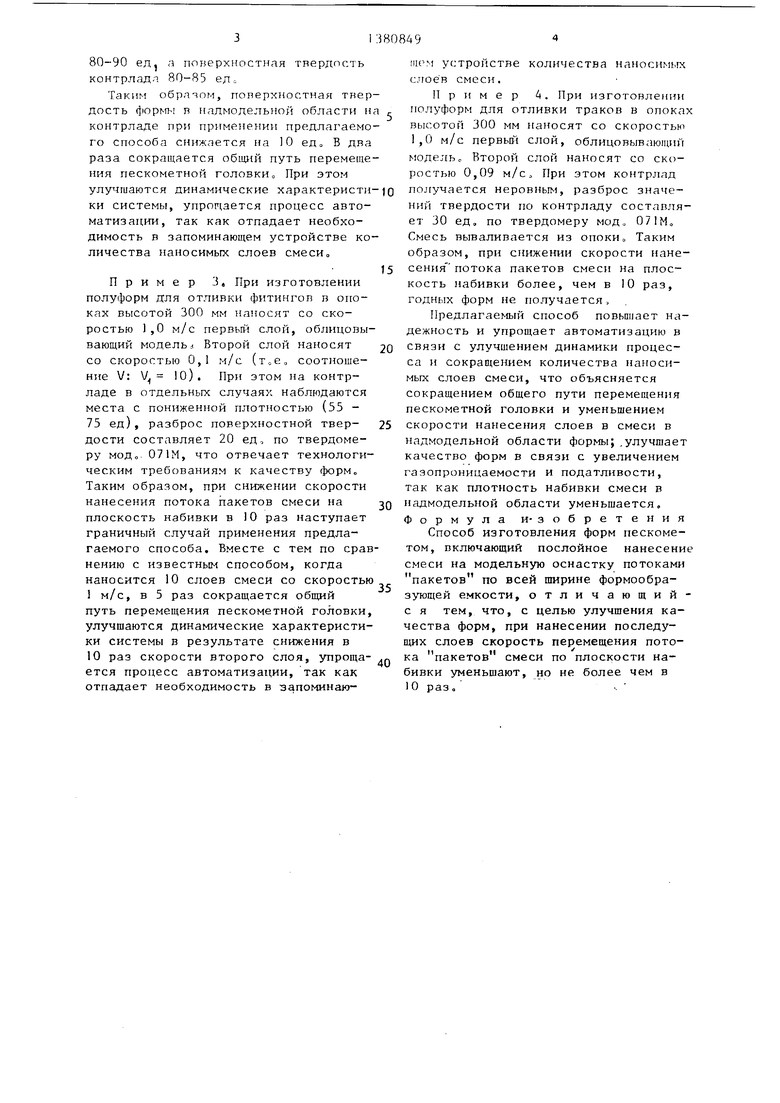

На чертеже представлен график, характеризующий предлагаемый способ.

зании, так как улучшается динамика пронесса и сокращается количество наносимых слоев смеси„ Оптимальный диапазон скоростей при нанесении слоя смеси, облицовывающего модель 0,5-1,0 м/с, а последуюпщх слоев смеси 0,2-0,3 м/с.Предлагаемый способ наиболее целесообразно использовать

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕСКОМЕТ | 1991 |

|

RU2033884C1 |

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ОТЛИВОК С ПРИМЕНЕНИЕМ САМОТВЕРДЕЮЩИХ СМЕСЕЙ С ПОСЛЕДУЮЩИМ УПЛОТНЕНИЕМ НАПОЛНИТЕЛЬНЫМ СОСТАВОМ | 2007 |

|

RU2374030C2 |

| Способ изготовления разовых литейных форм | 1982 |

|

SU1060299A1 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2026129C1 |

| Способ изготовления литейных форм прессованием | 1982 |

|

SU1161227A1 |

| Способ изготовления форм вакуумной формовкой | 1984 |

|

SU1166884A1 |

| Пескомет | 1987 |

|

SU1502163A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| Способ изготовления крупногаба-РиТНыХ лиТЕйНыХ фОРМ удАРОМ | 1979 |

|

SU816668A1 |

Изобретение относится к литейному производству и может быть использовано при изготовлении литейных песчанък форм. Цель данного изобретения улучшение качества форм. Способ включает послойное нанесение смеси в формообразунхцую емкость путем переметения потока пакетов (ШТ) смеси по плоскости набивки (ПН), в том числе и нанесение слоя, облицовывающего модель, при этом при нанесении последующих слоев скорость перемещения ШТ смеси по ПН уменьшают, но не более чем в 10 раз Снижение скорости перемещения ПП смеси по ПН способствует повьшению надежности и упрощению автоматизации за счет уменьшения количества наносимых слоев смеси, обеспечивая улучшение качества форм за счет повышения газопроницаемости и податливости смеси, 1 ил. сл

Способ осуществляют следующим об- Q при изготовлении нолуформ в опоках разом,высотой до 220 мм, когда требуется наСлой смеси, облицовывающий модель, носить в опоку лишь 2 слоя смеси.

Пример 1с При изготовлении полуформ для отливки крьш1ек в опоках

наносят с высокой (, 4-l ,0 м/с) скоростью перемещения потока пакетов

печивает получение качественного отпечатка и повышенной прочности облицовочного слоя, Яатем скорость перемещения потока пакетов смеси по

смеси по плоскости набивки, что обес- 15 высотой 120 мм наносят со скоростью

0,6 м/с первый слой, облицовывающий модель и формирующий отпечаток. Второй слой наносят со скоростью 0,3 м/с (т„е. соотнощение скоростей ). плоскости набивки уменьшают так, что 20 При этом поверхностная твердость по , где V, - новая скорость. отпечатку формы 80-87 ед по твердомр- JTO приводит к снижению плотности набивки смеси в надмодельной области форм1,1о При этом повыщается газопроницаемость и податливость формы

ру мод о 071М, а поверхностная твердость контрлада 72-77 ед. Согласно известному способу изготовления полу- 25 форм наносят 3 слоя при скорости перемещения потока пакетов смеси 0,6 м/с,, При этом поверхностная твердость по отпечатку формы составляет

ру мод о 071М, а поверхностная твердость контрлада 72-77 ед. Согласно известному способу изготовления полу- 25 форм наносят 3 слоя при скорости перемещения потока пакетов смеси 0,6 м/с,, При этом поверхностная твердость по отпечатку формы составляет

35

40

Нижний предел снижения скорости, а тем самым и плотности набивки, ограничивается требованием получения

необходимо прочности фopмтJl, Возмож-, 30 дость контрлада 78-82 еДо ность снижения плотности (S} смеси и при пескометной формовке путем умень- щения скорости перемещения потока пакетов по плоскости набивки (V,) установлена экспериментально. Характерные результаты экспериментов при использовании обычных песчано-гли- нистых смесей представлены на чертеже, из которого видно, ч го в результате снижения скорости перемещения потока пакетов смеси по плоскости набивки с-1,0 до 0,1 м/с, т.е. в 10 раз, средняя плотность смеси снижается с 1,9 до 1,63 т/м. Зависимость газопроницаемости и податли- д полуформ для отливки секций оптималь- вости формы от ее плотности общеиз- ных радиаторов в опоках высотой 150 мм

наносят со скоростью 0,65 м/с первый слой, облицовывающий модель и формирующий отпечаток о Второй слой смеси Наносят со скоростью 0,22 м/с (т.е., соотношение ). При этом поверхностная твердость по отпечатку формы 80-90 ед. по твердомеру мод 071М, а поверхностная твердость контрлада ее 70-75 ед. Согласно известному способу изготовления полуформ наносят 4 слоя при скорости перемещения потока патакже 80-87 ед. а поверхностная тверТаким образом, поверхностная твердость формы в надмодельной области на контрладе при применении предлагаемого способа снижается на 5-6 ед. В 1,5 раза сокращается общцй путь перемещения пескометной головки. В результате снижения скорости перемещения потока пакетов смеси улучшаются динамические характеристики системы, упрощается процесс автоматизации, так как отпадает необходимость в запоминающем устройстве количества наносимых слоев смеси.

Пример 2, При изготовлении

вестна. При этом, чем меньше плотность, тем выше газопроницаемость и податливость формы. При дальнейшем снижении скорости процесс получается неустойчивым, не обеспечивается равномерной по высоте слой смеси со стороны контрлада полуформы, а прочность формы резко падает.

Предусмотренное согласно предлагаемому способу снижение скорости перемещения потока пакетов смеси по плоскости набивки приводит к повышению надежности и упрощению автомати50

кетов смеси 0,65 м/с При этом поверхностная твердость по отпечатку формы

0,6 м/с первый слой, облицовывающий модель и формирующий отпечаток. Второй слой наносят со скоростью 0,3 м/с (т„е. соотнощение скоростей ). При этом поверхностная твердость по отпечатку формы 80-87 ед по твердомр-

ру мод о 071М, а поверхностная твердость контрлада 72-77 ед. Согласно известному способу изготовления полу- форм наносят 3 слоя при скорости перемещения потока пакетов смеси 0,6 м/с,, При этом поверхностная твердость по отпечатку формы составляет

дость контрлада 78-82 еДо полуформ для отливки секций оптималь- ных радиаторов в опоках высотой 150 мм

также 80-87 ед. а поверхностная твер

дость контрлада 78-82 еДо полуформ для отливки секций оптималь- ных радиаторов в опоках высотой 150 мм

Таким образом, поверхностная твердость формы в надмодельной области на контрладе при применении предлагаемого способа снижается на 5-6 ед. В 1,5 раза сокращается общцй путь перемещения пескометной головки. В результате снижения скорости перемещения потока пакетов смеси улучшаются динамические характеристики системы, упрощается процесс автоматизации, так как отпадает необходимость в запоминающем устройстве количества наносимых слоев смеси.

Пример 2, При изготовлении

кетов смеси 0,65 м/с При этом поверхностная твердость по отпечатку формы

80-90 ед, a поверхностная твердость контрладл 80-85 ед,

Таким обраяом, поверхностная твердость формм в иадмодельной области н контрладе при применении предлагаемо го способа снижается на 10 еДо В два раза сокращается общий путь перемете НИИ пескометной головки„ При этом улучшаются динамические характеристи ки системы, упрог(ается процесс автоматизации, так как отпадает необходимость в запоминающем устройстве ко личества наносимых слоев смеси

Пример 3, При изготовлении полуформ для отливки фитингов в опоках высотой 300 мм наносят со скоростью 1,0 м/с первый слой, облицовывающий моделью Второй слой наносят со скоростью 0,1 м/с (, соотношение V: V 10). При этом на контрладе в отдельных случаях наблюдаются места с пониженной плотностью (55 - 75 ед), разброс поверхностной твердости составляет 20 ед, по твердомеру мод о 071М, что отвечает технологическим требованиям к качеству г}юрм„ Таким образом, при снижении скорости нанесения потока пакетов смеси на плоскость набивки в 10 раз наступает граничный случай применения предлагаемого способа. Вместе с тем по сравнению с известным способом, когда наносится 10 слоев смеси со скоростью 1 м/с, в 5 раз сокращается общий путь перемещения пескометной головки, улучшаются динамические характеристики системы в результате снижения в 10 раз скорости второго слоя, упрощается процесс автоматизации, так как отпадает необходимость в запоминаю™

5

to

15

0

5

0

5

0

тем устройстве количества наносимых слоев смеси.

Пример 4. При изготовлении полуформ для отливки траков в опоках высотой 300 мм наносят со скоростью 1,0 м/с первьп слой, облицовывающий модель о Второй слой наносят со скоростью 0,09 м/с о При этом контрлад получается неровным, разброс значений твердости по контрладу составляет 30 ед, по твердомеру мод„ 071М„ Смесь вываливается из опоки„ Таким образом, при снижении скорости нанесения потока пакетов смеси на плоскость набивки более, чем в 10 раз, годных форм не получается.

Предлагаемый способ повьпиает надежность и упрощает автоматизацию в связи с улучшением динамики процесса и сокращением количества наносимых слоев смеси, что объясняется сокращением общего пути перемещения пескометной головки и уменьшением скорости нанесения слоев в смеси в надмодельной области формы;.улучшает качество форм в связи с увеличением газопроницаемости и податливости, так как плотность набивки смеси в надмодельной области уменьшается. Формула и-зобретения Способ изготовления форм пескометом, включающий послойное нанесение смеси на модельную оснастку потоками пакетов по всей ширине формообразующей емкости, отличающий- с я тем, что, с целью улучшения качества форм, при нанесении последу- щих слоев скорость перемещения потока пакетов смеси по плоскости набивки уменьшают, но не более чем в 10 раз о

ш

195 180

s

Ш Ш

И

/

А

7

А

О0.2 ОМи6 0.8 W

V

/

А

7

| Giesserei,1968, Heft 20, s.613- 616 | |||

| Способ нейтрализации масел | 1954 |

|

SU98559A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-03-15—Публикация

1985-06-25—Подача