Изобретение относится к области литейного производства, в частности к изготовлению литейных форм прессованием.

Известен способ изготовления литейных форм прессованием,при котором излишек смеси выжимают в полост контрмодели lj.

Недостатки способа - излишний расход смеси, необходимость срезания излишка смеси на контрладе формы и неравномерное уплотнение глуг боких полостей и ребер на модели.

Наиболее близким по технической сущности к данному являетсй способ изготовления литейных фору прессованием, включающий заполнение технологической емкости смесью, предварительное уплотнение сме9и контрмоделью, внедрение модели в смесь на расчетную высоту и окончательное уплотнение с одновременным опусканием модели С 21.

Недостатки способа - неравномёрнов уплотнение смеси в надмодельном пространстве при использовании моделей со ступенчатым профилем.

Цель изобретения - улучшение распределения плотности по объему.

Для достижения указанной цели согласно способу изготовления литейных форм прессованием, включающему заполнение технологической емкости смесью, предварительное уплотнение смеси контрмоделью, внедрение модели в смесь на расчетную высоту и окончательное уплотнение с одновременным опусканием модели, модель внедряют в технологическую екость до заполнения их смесью на величину 0,4-0,8 расчетной высоты вне рения.

Необходимо получить методом последовательного прессования равномерно уплотленную полуформу по ступенчатой модели. Для упрощения расчетов принято прессование контрмоделью (верхнее прессование).

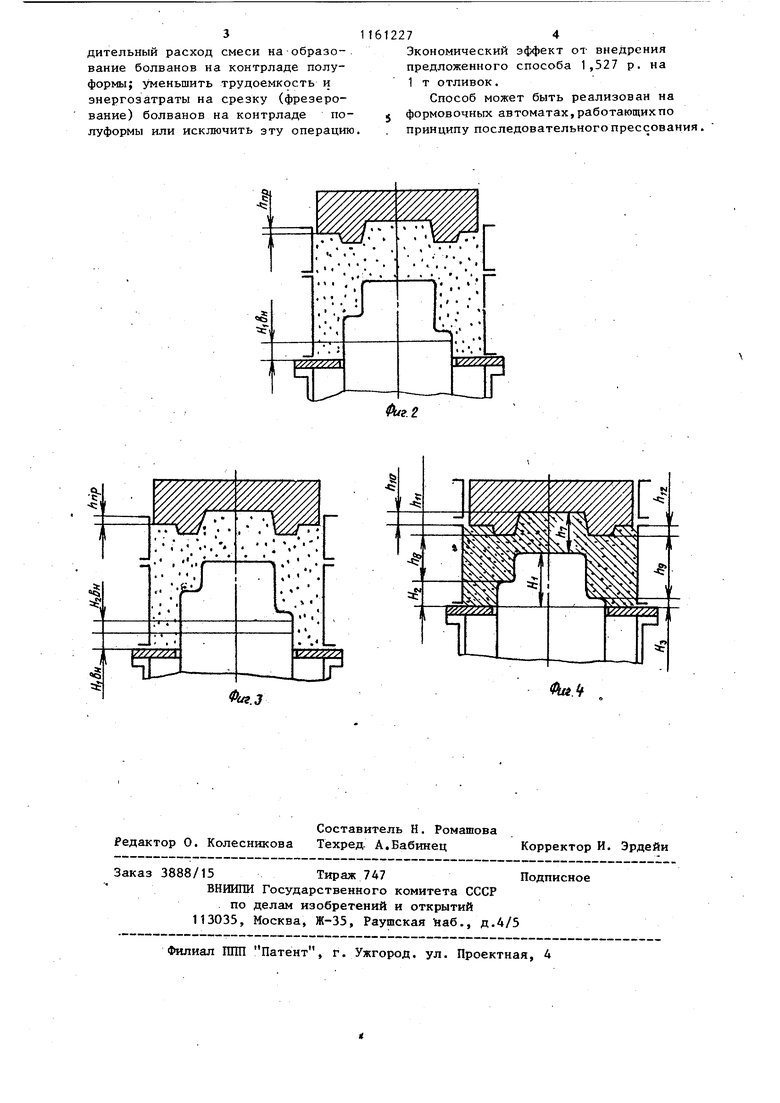

Размеры модельно-опочной оснастки, высота болванов на контрладе Полуформ при различных способах прессования: высота опоки (Ней )450м высота наполнительной рамки (Нцр) 175 мм; .высота ступеней модели (Н, Hj, Hj) 300, 200 и 50 мм соответственно.

Плотность смеси до уплотнения (насьтная) оо 1150 кг/м; плотность окончательно уплотненной смеси с5 1600 кг/м .

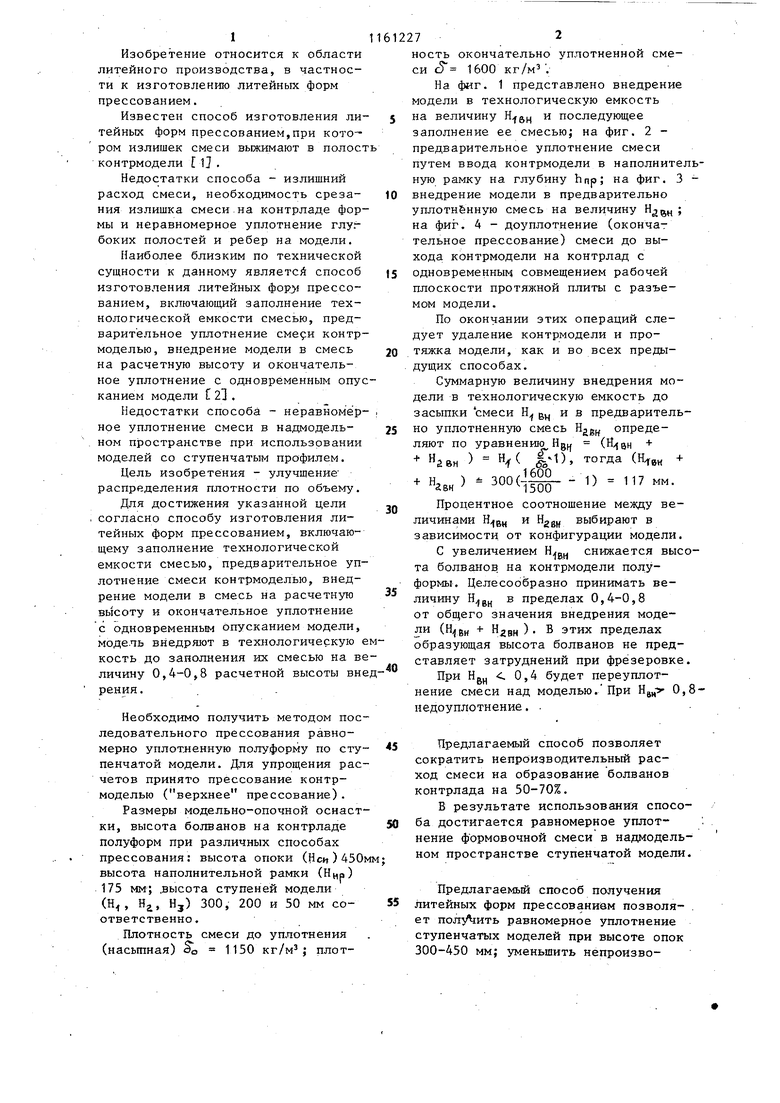

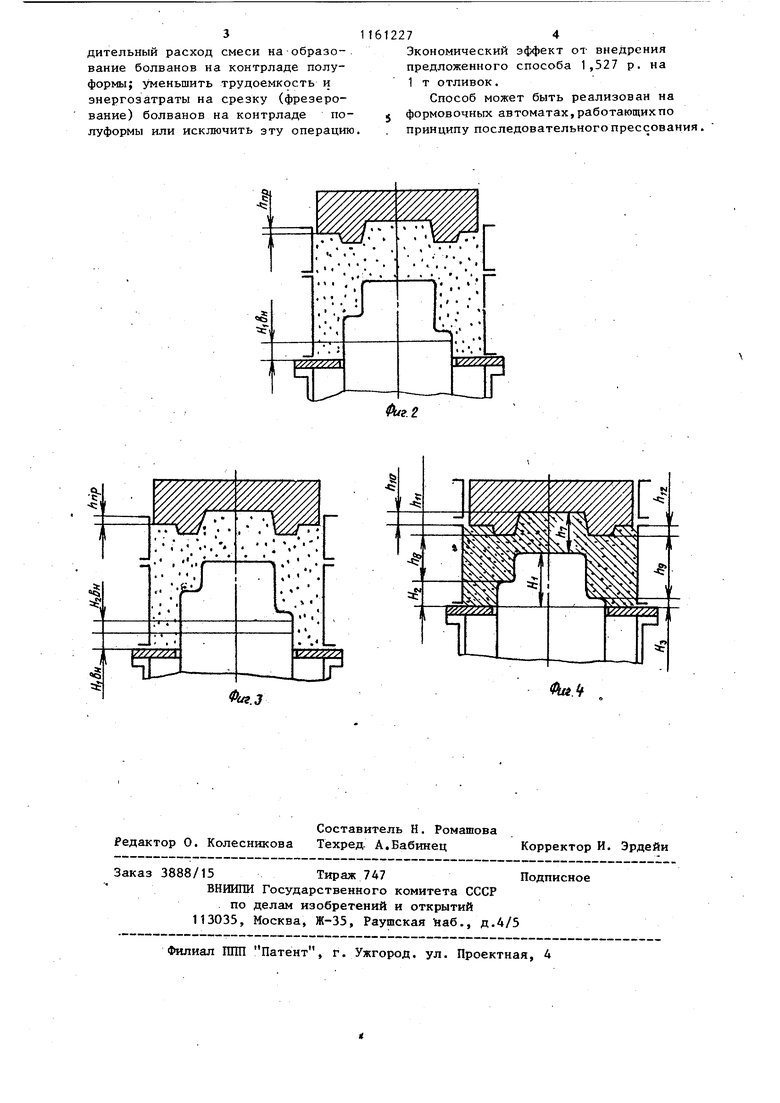

На фиг. 1 представлено внедрение модели в технологическую емкость на величину Н и последующее заполнение ее смесьюj на фиг. 2 предварительное уплотнение смеси путем ввода контрмодели в наполнитеную рамку на глубину hnp; на фиг. 3 внедрение модели в предварительно уплотненную смесь на величину на фиг, 4 - доуплотнение (окончательное прессование) смеси до выхода контрмодели на контрлад с одновременным совмещением рабочей плоскости протяжной плиты с разъемом модели.

По окончании этих операций следует удаление контрмодели и протяжка модели, как и во всех предыдущих способах.

Суммарную величину внедрения модели в технологическую емкость до засыпки смеси Н ц ив предварительно уплотненную смесь определяют по уравнению (Й(вн + ген ) %( S. (Егв„ + гви) 300( 1) 117 мм.

Процентное соотношение между величинами Н,|цц и Hgg выбирают в зависимости от конфигурации модели.

С увеличением снижается выста болванов, на контрмодели полуформы. Целесообразно принимать величину в пределах 0,4-0,8 от общего значения внедрения модели (H|gH + HjsH ) . В этих пределах образующая высота болванов не представляет затруднений при фрезеровке

При 0,4 будет переуплотнение смеси над моделью.При 0,недоуплотнение. .

Предлагаемый способ позволяет сократить непроизводительный расход смеси на образование болванов контрлада на 50-70%.

В результате использования способа достигается равномерное уплотнение формовочной смеси в надмодельном пространстве ступенчатой модели

Предлагаемьй способ получения литейных форм прессованием позволяет получить равномерное уплотнение ступенчатых моделей при высоте опок 300-450 мм; уменьшить непроизводительный расход смеси на образование болванов на контрладе полуформы; уменьшить трудоемкость и энергозатраты на срезку (фрезерование) болванов на контрладе полуформы или исключить эту операцию.

Экономический эффект от внедрения предложенного способа 1,527 р. на 1 т отливок.

Способ может быть реализован на формовочных автоматах, работающих по принципу последовательного прессования

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПРЕССОВАНИЕМ | 2002 |

|

RU2220811C1 |

| Способ изготовления литейных форм | 1977 |

|

SU747608A1 |

| СПОСОБ УПЛОТНЕНИЯ ЛИТЕЙНЫХ ФОРМ МНОГОПЛУНЖЕРНОЙ ПРЕССОВОЙ ГОЛОВКОЙ | 1994 |

|

RU2060855C1 |

| Способ изготовления форм пескометом | 1985 |

|

SU1380849A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПРЕССОВАНИЕМ | 1960 |

|

SU129289A1 |

| Способ изготовления разовых литейных форм | 1982 |

|

SU1060299A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЛИТЕЙНЫХ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ САМОТВЕРДЕЮЩИХ СМЕСЕЙ | 2010 |

|

RU2486987C2 |

| Способ изготовления литейных форм | 1978 |

|

SU1234039A1 |

| Устройство для двухстороннего прессования литейных форм | 1978 |

|

SU789204A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПРЕССОВАНИЕМ, включакнций заполнение технологической емкости смесью, предварительное уплотнение смеси контрмоделью, внедрение модели всмесь на расчётную высоту и .окончательное уплотнение с одновременным опусканием модели, отличающийся тем, что, с целью улучшения распределения плотности по объему , модель внедряют в технологическую емкость до заполнения их смесью на величину 0,4-0,8 расчетной высоты внедрения.

fka.ff

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU286600A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рабинович Б.В | |||

| Последовательное прессование.- Литейное производство, 1974, № 4, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1985-06-15—Публикация

1982-09-20—Подача