Изобретение относится к литейному производству, в частности к способу изготовления разовых литейных форм и может быть использовано в пескодуйно-прессовых формовочных машинах.

Известна формовочная машина, в которой заполнение формовочной камеры смесью и ее предварительное уплотнение перед прессованием осуществляется пескодувным способом, В известном способе формовочная смесь вдувается в формовочную камеру .параллельно модельной плите Щ

Однако объем, расположенный между моделью и стенкой формбвочной камеры, заполняется рыхлой смесью, в то время, как объем, расположенный над моделью, переуплотнен. Эта неравномерность не устраняется при последующем прессовании, особенно большая неравномерность получается при изготовлении форм с высокими моделями и моделями, иг юйшми узки и высокие карманы.

Наиболее близким к изобретению по технической сущности является способ изготовления литейных форм, включающий предварительно пе-скодувное уплотнение смеси, в формовочной камере, подачу в нее сжатого воздуха и последующее уплотнение смеси прессованием, В известном . способе применяют воздушную продувку в процессе уплотнения смеси, пр.чем сжатый воздух подают одновременно с началом истечения смеси, что способствует улучшению распое- делени-я плотности смеси в формовочной камере 2 ,

В известном способе нельзя полностью использовать эффект продувки , потому что в первый момент заполнения формовочной камеры,давление сжатого воздуха, используемого при продувке, резко падает, что приводит к значительному сиижению кинетической энергии струй сжатого воздуха. Поэтому в конце заполнения формовочной камеры действие сжатого воздуха на недоуплотненные околомодельные объемы оказывается несущественным. Это снижает равномерность распределения плотности смеси по объему формовочной камеры после прессования. Кроме этого, вследствие высокой газопроницаемости смеси, в начальйый момент заполнения формовочной камеры происходит большой расход сжатого воздуха, околомодельный объем остается недоуплотненным при значительном уплотне иии надмодельного объема.

Цель изобретения - повышение качества форг-ы путем повышения равномерности распределения плотности смеси по объему и уменьшение расхода сжатого воздуха.

Указанная цель достигается тем, что согласно способу изготовления- разовых литейных форм, вклю5 чающему предварительное перкодувное уплотнение смеси в формовочной камере, подачу в нее сжатого воздуха и последующее уплотгнение смеси прессованием, подачу сжатого

o воздуха осуществляют с зап здыванием относительно начала п скОдувного уплотнения на 8-60% времени проведения последнего.

За счет применения предр|гагаемого

5 способа обеспечивается интфнсивное перераспределение смеси по объему формы. Предзварительное уплотнение формовочной смеем с $апаздыванием продувки сжатым воздухом относительно начала истечения сме си на 8-60% (0,1-0,8 с при продолжительности цикла надува 1,3 с) от продолжительности цикла надцува позволяет добиться такого характера распределения смеси по объёму фор5 мовочной камеры, при плотность вокруг модели выше, чем над моделью. Такое распределение плотности является оптимаяыалм для последующего уплотнения формы прес0 сованием, .После прессования плотность вокруг модели, над моделью и на контрладе форьш практически одинакова, В предлагаекюм способе формируемый объем к моменту продувки

5 сжатым воздухом кме&у некоторую . предварит)эльную плотность (1450 1750 кг/м), вследствие чего уменьшается газопроницаемость формовочной смеси, что приводит к резкому снижению расхода сжатого воздуха. На 4мг, 1 изображена установка ,для осуществления способа на фиг, 2 - распределение твердости по высоте форквл запаздывания подачи воздуха; на фиг, 3 - распределение :

5 твердости по высоте форкы с запаздыванием подачи воздуха.

Способ осуществляется следующим образом,

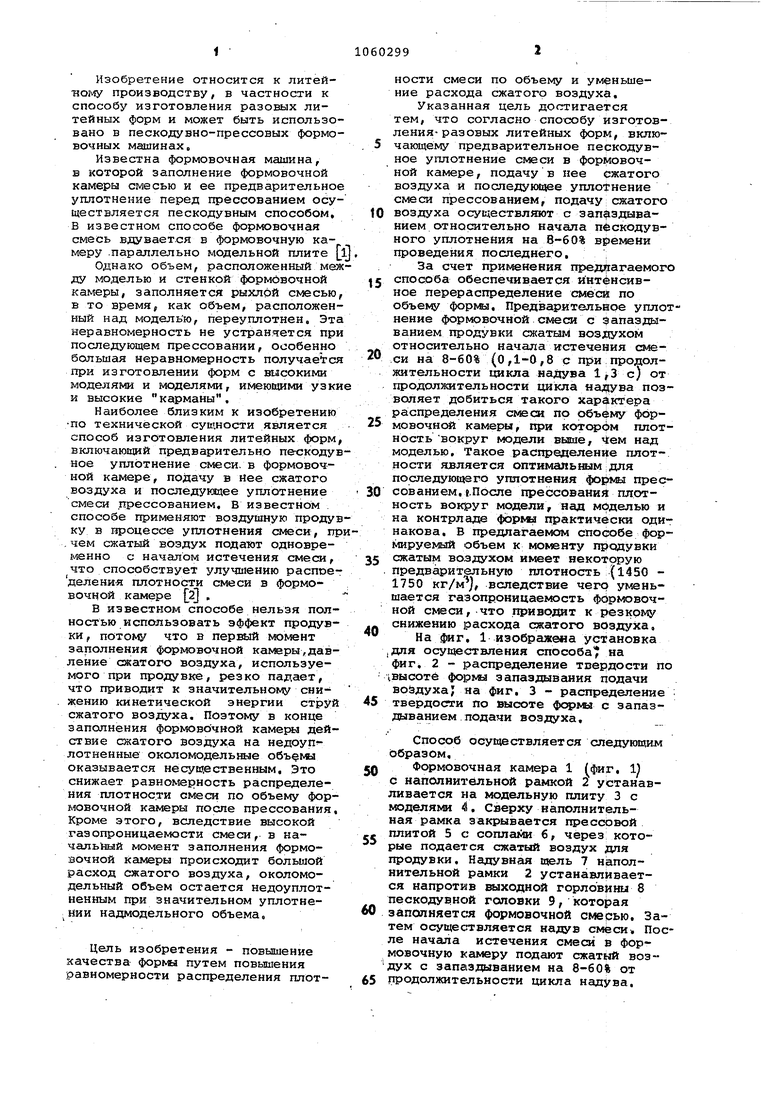

0 Формовочная камера 1 (фиг, 1) с наполнительной рамкой 2 устанавливается на модельную плиту 3 с моделями 4, Сверху наполнительная рамка закрывается прессовой

- плитой 5 с соплайи б, через которые подается сжатый воздух для продувки. Надувная щель 7 наполнительной рамки 2 устанавливается напротив выходной горловины 8 пескодувиой головки 9, которая

заполняется формовочной смесью. Затем осуществляется надув смеси« После начала истечения смеси в Формовочную камеру подают сжатый воздух с запаздыванием на 8-60% от

5 продолжительности цикла надува.

Предварительно уплотненная форма окончательно уплотняется верхним прессованием,

Испытание способа проводится на двухпозициоуном пескрдувно-прессовом стенде конструкции НИИТавтопрома. Стенд оборудован пескодувной головкой, соединенной с формовочной камерой выходной горловиной. Размер формовочной камеры 400300 240 мм. Высота наполнительной рамки 60 мм. Дггя подачи смеси в передней стенке наполнительной рамки имеется надувная щель. Длина щели 400 мм равна длине опоки, а высота - 40 мм. Надувная щель размещается на расстоянии 250 мм от модельной плиты. При экспериментах применяется мо-; дель из алк «1ниевого сплава, имейщая форыу параллепипеда, размером 300110150 мм. Для подачи сжатото воздуха в процессе предварительного уплотнения формовочной смеси применяется прессовая плита с 50 соплами. Диаметр выходного отверстия сопла 20 мм.

Давление сжатого воздуха в ресивере пескодувной головки устанавливается 0,3 МПа. Давление сжатого воздуха в ресивере продувки 0,6 МПА Продолжительность цикла надува рарна 1,3 с.

В экспериментах используется фомовочная смесь, являющаяся характерной при получении разовых литейных форм с применением прессования следующего состава,%: кварцевого песка 063К016, 10 бентонита, 0,2 крахмалита. Смесь имеет свойства: прочность на сжатие б 0,15 МПа прочность на разрыв Сзр 0,015 МПа; влажность W 3-3,5%.

Критерием оценки результатов экспериментов является показатель твердости, получаемой с-помощью твердомера модель 071. Поверхностная твердость замеряется по высоте в восьми точках замодельной зоны (по отношению к надувной 11.ели) где смесь обычно уплотняется хуже, и в семи точках надмодельной зоны.

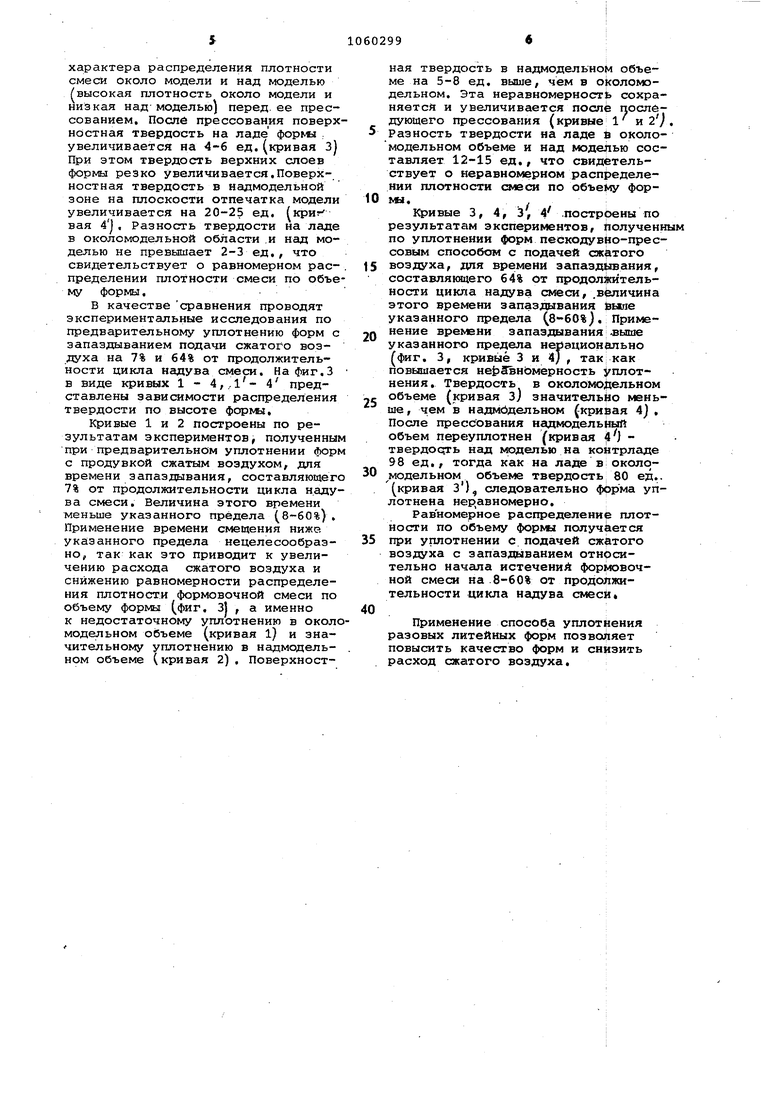

В качестве сравнения 1троводят эксперименты по предварительному уплотнению форм пескодувнымспособом с одновременной подачей в формовочную камеру сжатого возду0ха, и с окончательным уплотнением форм прессованием. Форма на ладе (фиг. 2) имеет твердость 65 ед. (кривая 1, причем твердость над моделью (кривая 2} на

5 8-12 ед. вьяие, чем в околомодельном объеме (кривая 1} . Распределение твердости по вмсоте формы резко изменяется после прессования. На контрладе твердость смеси увеличивается до 86 ед.

0 (кривая 1), тогда как на ладе в околомодельном объеме она остается относительно низкой - 74 ед. В надмодельном объеме спесь пере5 уплотняется и достигает 94 ед, (кривая 2 ) .

Совершенно иные результаты получаются при пескодувном протдессе с запаздыванием подачи сжатого

„воздуха относительно начала исте чёния формовочной смеси на 45% от продолжительности цикла надува смеси. Величина времени запаздывания находится в пределах 8-60%. Посэте предварительного уплотнения

5 в околомодельной области на ладе формл твердость достигает 80 ед, (кривая З) , в то время как на контрладе смесь остается рыхлой. Плотность смеси над моделью (кривая 4)

0 ниже, чем в околомодельной области, В таблице приведены результаты экспериментов по предварительному уплотнению форм с Запаздыванием подачи сжатого воздуха на 8% и

г 60% от продолжительности цикла надува смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления разовых литейных форм | 1981 |

|

SU975184A1 |

| Способ изготовления разовых литейных форм и устройство для его осуществления | 1989 |

|

SU1780917A1 |

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| Оснастка для изготовления литейных форм | 1982 |

|

SU1115843A1 |

| Способ изготовления крупногаба-РиТНыХ лиТЕйНыХ фОРМ удАРОМ | 1979 |

|

SU816668A1 |

| Способ изготовления литейных форм "процесс ВМ-3 | 1980 |

|

SU952414A1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 1992 |

|

RU2025195C1 |

| СПОСОБ УПЛОТНЕНИЯ ЛИТЕЙНЫХ ФОРМ МНОГОПЛУНЖЕРНОЙ ПРЕССОВОЙ ГОЛОВКОЙ | 1994 |

|

RU2060855C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038893C1 |

| Устройство для изготовления литейных форм | 1980 |

|

SU899234A1 |

СПОСОБ ИЗГОТОВЛЕН1Ш РАЗОВЫХ ЛИТЕЙНЫХ ФОРМ, включающий предварительное пескодувное уплотнение смеси в формовочной камере, подачу в нее сжатого воздуха и последующее уплотнение смеси прессованием, отличающийся тем, что, с целью повьзшения качества форкы путем повышения равномерности распределения плотности смеси по объему и уменьшения расхода сжатого воздуха, подачу сжатого воздуха осуществляют с запаздыванием относительно начала пескодувного уплотнения на 8-60% времени проведения последнего.

Поверхностная твердость замеряется в надмодельной и замодельной зонах на высоте 150 мм от модельной плиты. Запаздывание подачи сжатого 5

воздуха относительно начала истечения формовочной смеси на 8-60% от продолжительности цикла надува смеси позволяет добиться нужного

характера распределения плотности смеси около модели и над моделью (высокая плотность около модели и низкая над моделью) перед, ее прессованием. После прессования поверхностная твердость на ладе формл увеличивается на 4-6 ед.(кривая 3) При этом твердость верхних слоев формы резко увеличивается.Поверхностная твердость в надмодельной зоне на плоскости отпечатка модели увеличивается на 20-25 ед. ( вая 4 , Разность твердости на ладе в околсмодельной области .и Нсщ моделью не превышает 2-3 ед., что свидетельствует о равномерном распределении плотности смеси по объему формы.

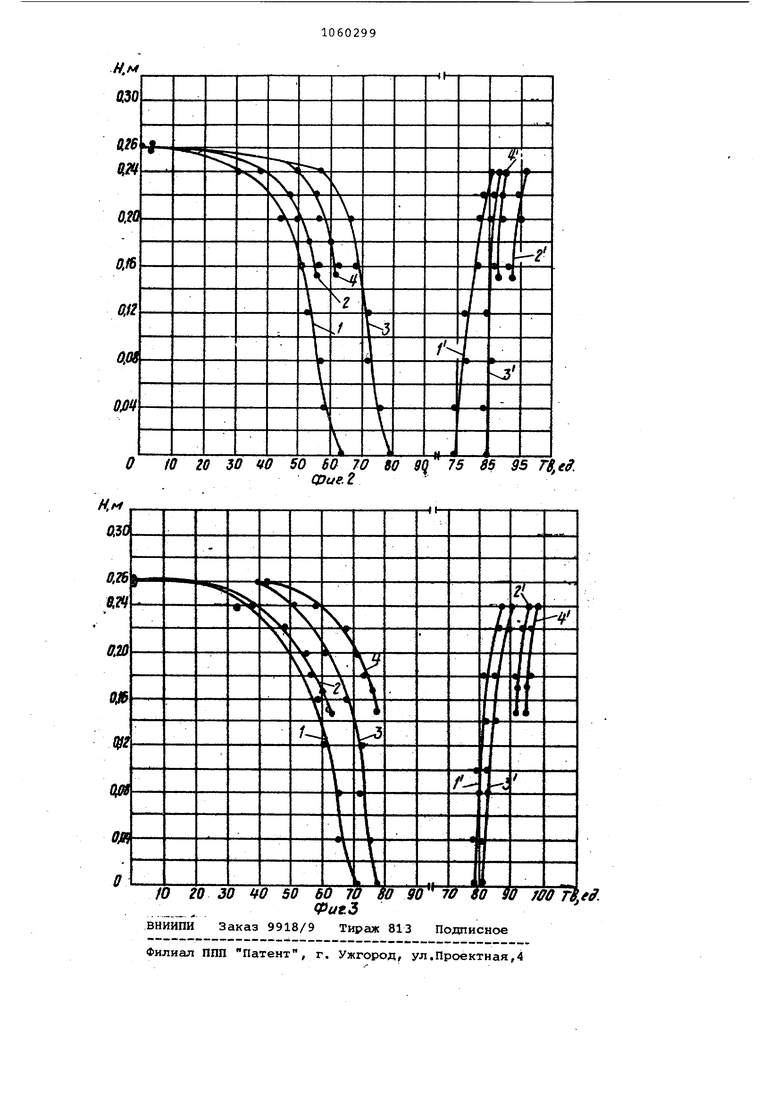

в качестве сравнения проводят экспериментальные исследования по предварительному уплотнению форм с запаздыванием подачи сжатого воздуха на 7% и 64% от продолжительности цикла надува смеси. На фиг.3 в виде кривых 1 - 4,,l- 4 представлены зависимости распределения твердости по высоте формы.

Кривые 1 и 2 построены по результатам экспериментов, полученным при предварительном уплотнении форм с продувкой сжатым воздухом, для времени запаздывания, составляющего 7% от продолжительности цикла н.адува смеси. Величина этого времени меньше указанного предела (8-60%), Применение времени смещения ниже указанного предела нецелесообразно, так как это приводит к увеличению расхода сжатого воздуха и снижению равномерности распределения плотности формовочной смеси по объему формы (фиг, 3| , а именно к недостаточному уплотнению в околомодельном объеме (кривая 1} и значительному уплотнению в надмодельном объеме (кривая 2) . Поверхностная твердость в надмодельном объеме на 5-8 ед, выше, чем в ойоломодельном. Эта неравномерность сохраняетсй и увеличивается после последующего прессования (кривые к2) . Разность твердости на ладе и околомодельном объеме и над молеЛью составляет 12-15 ед,, что свидетельствует о неравномерном распределении плотности смеем по объему фор0 ,.

Кривые 3, 4, 3, 4 .построены по результатам экспериментов. Полученным по уплотнении форм пескодувйо-прессовым способом с подачей сжатого

s воздуха, для времени запаздывания, составлякицего 64% от продолйЫтельности цикла надува смеси, .величина этого времени запаздывания Ьыпе указанного предела (8-60%), ПримеQ нение времени запаздывания аыше указанного предела нерационально (фиг, 3, кривые 3 и 4} , так: как повышается нерЗвномерность уплотнения. Твердость в околомоАельном

объеме (кривая з) значительйо меньше , чем в надмЬдельном (кривая 4}, После прессования надмодельНый объем переуплотнен (кривс1Я 4j твердость KSLR кюделью на контрладе 98 ед,, тогда как на ладе в около0 модельном объеме твердость 80 ед,. (кривая З), следовательно форма уплотнена неравномерно.

Равномерное распределение плотности по объему форм получается

5 при уплотнении с подачей сжатого воздуха с запаздыванием относительно начала истечений формовочной смеси на 8-60% от продолжительности цикла надува смеси«

Применение способа уплотнения разовых литейных форм позволяет повысить качество форм и снизить расход сжатого воздуха.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литейное производство, 1973, № 11, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1983-12-15—Публикация

1982-10-19—Подача