со 00 о со со о

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки термопластов нагретым присадочным материалом | 1983 |

|

SU1177169A1 |

| Устройство для сварки термопластов | 1979 |

|

SU835785A1 |

| Устройство для сварки термопластов нагретым присадочным материалом | 1983 |

|

SU1106664A1 |

| Устройство для сварки термопластов | 1977 |

|

SU704808A1 |

| Устройство для сварки термопластов экструдированным присадочным материалом | 1981 |

|

SU1004128A1 |

| Устройство для сварки термопластов экструдированным присадочным материалом | 1977 |

|

SU716842A1 |

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1982 |

|

SU1054077A1 |

| Устройство для сварки термопластов | 1990 |

|

SU1801766A1 |

| Способ соединения и разъединения труб лазерной сваркой | 2020 |

|

RU2752905C1 |

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1980 |

|

SU903156A1 |

Изобретение относится к области сварки пластмасс, а именно к устройствам для сварки термопластов расплавленным присадочным материалом. Целью изобретения является повышение качества сварки раструбных соединений. Для этого ось формирующей конической поверхности смещена относительно оси цилиндрических поверхностей в сторону, диаметрально противоположную выходу канала для подачи присадочного материала. 2 ил,

N)

Изобретение относится к сварке пластмасс, а именно к устройствам для сварки термопластов расплавлен- ньм присадочным материалом.

Целью изобретения является повы- ше})ие качества сварки раструбных соединений .

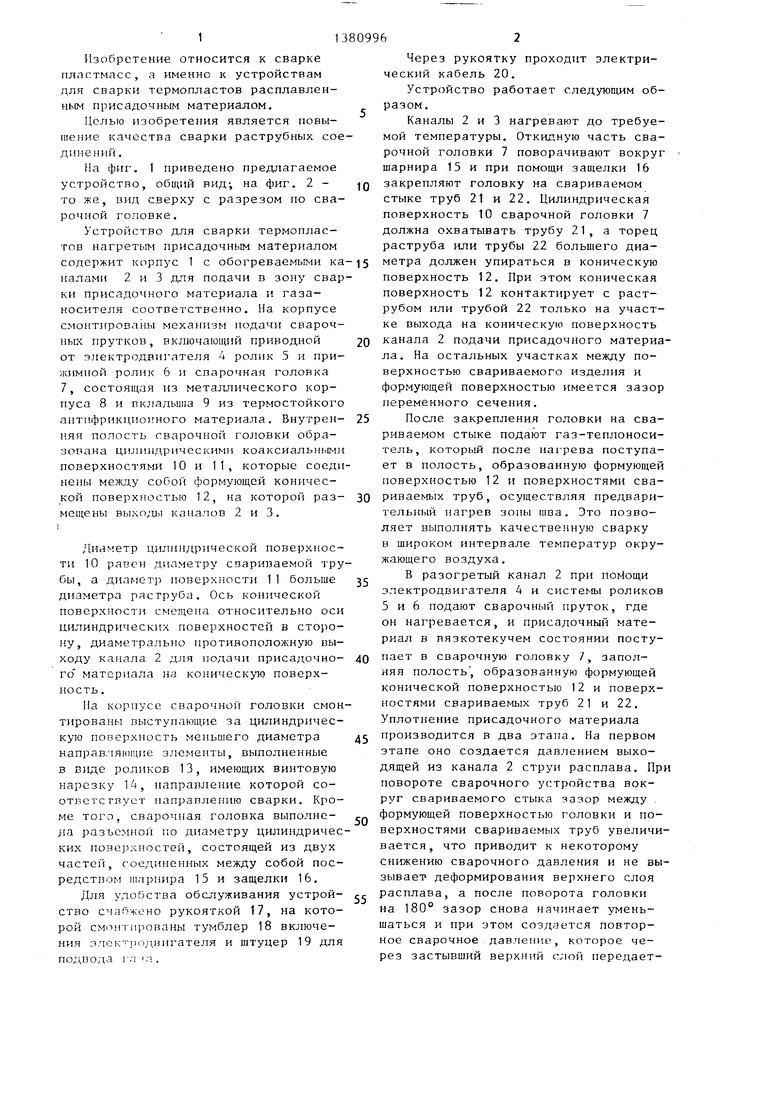

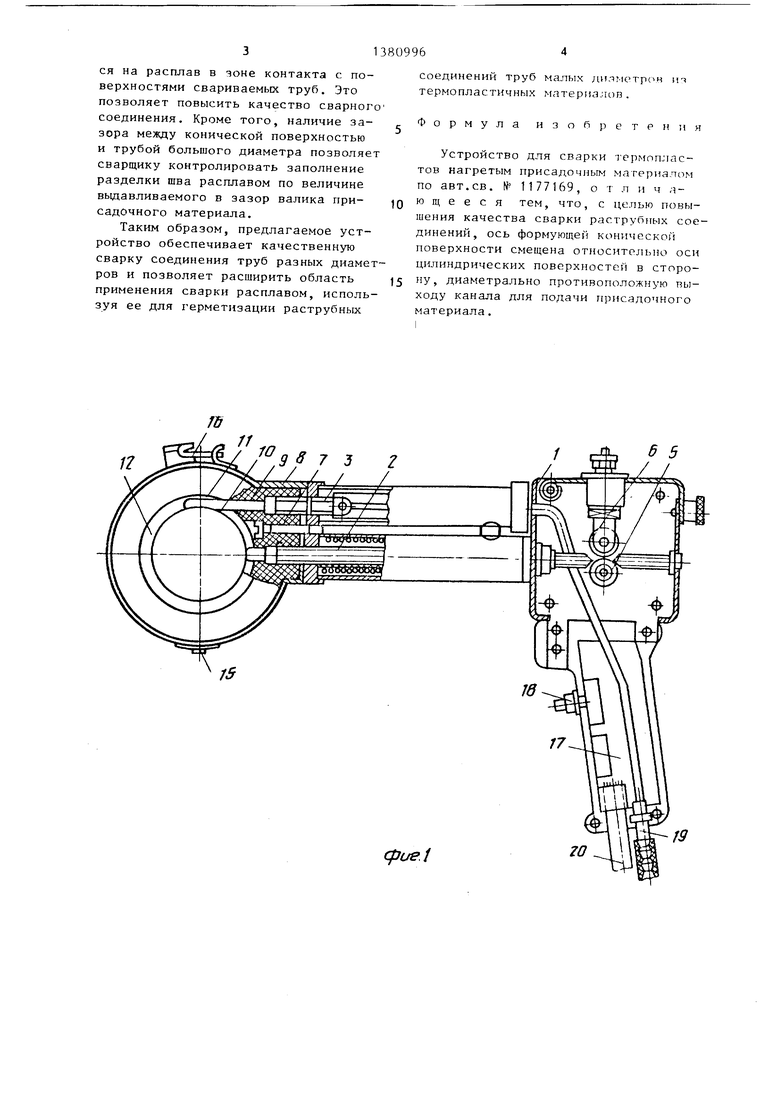

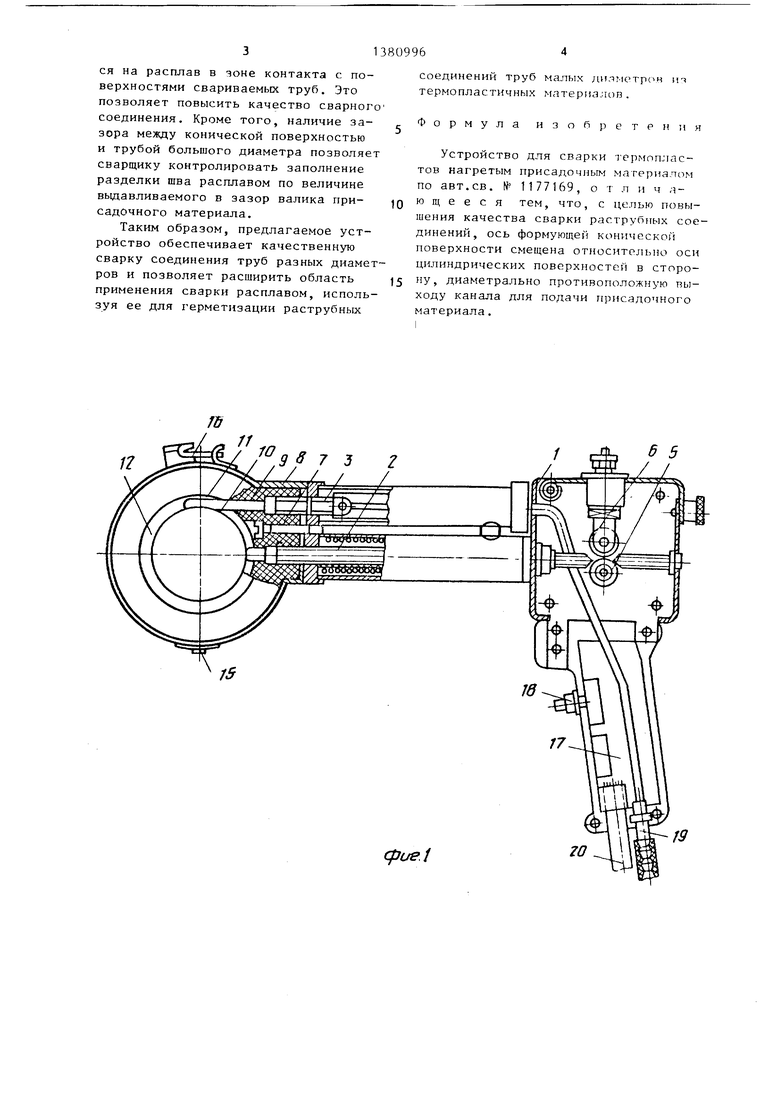

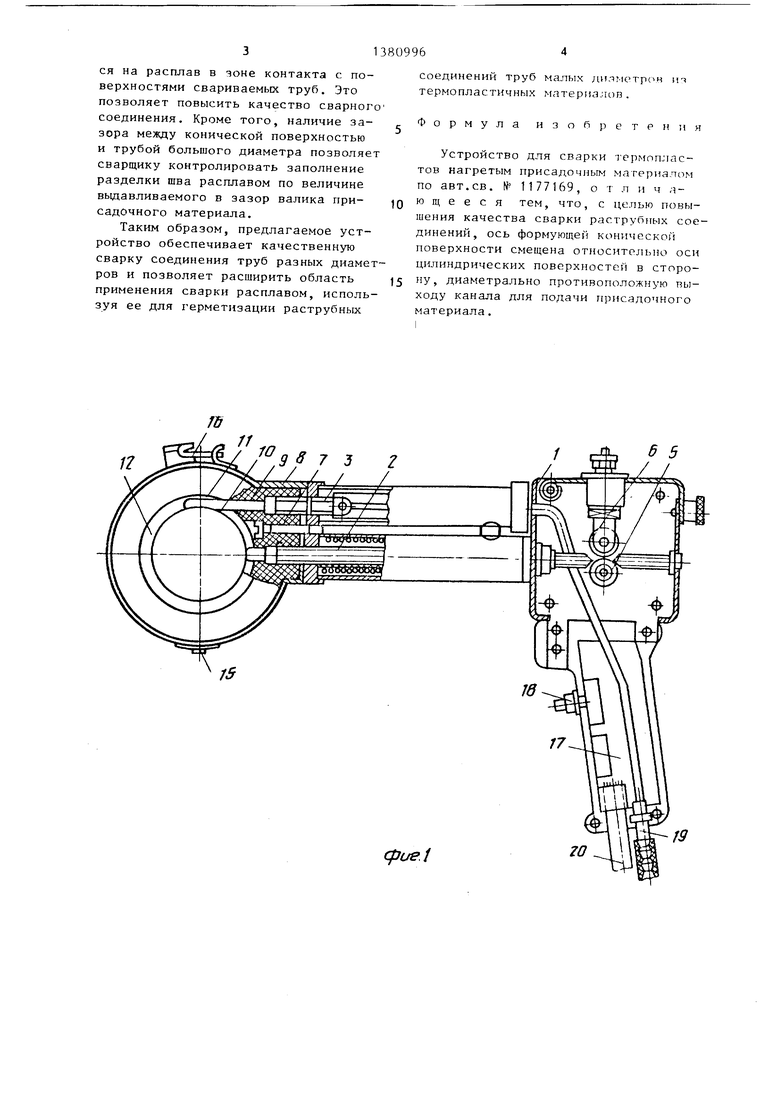

На фиг. 1 приведено предлагаемое устройство, общий вид-, на фиг. 2 - то же, вид сверху с разрезом по сварочной головке.

Устройство для сварки термопластов нагретым присадочным материалом

3809962

Через рукоятку проходит электрический кабель 20.

Устройство работает следующим образом.

Каналы 2 и 3 нагревают до требуемой температуры. Откидную часть сварочной головки 7 поворачивают вокруг шарнира 15 и при помощи зап1елки 16 Q закрепляют головку на свариваемом стыке труб 21 и 22. Цилиндрическая поверхность 10 сварочной головки 7 должна охватывать трубу 21, а торец раструба или трубы 22 большего диасодержит корпус 1 с обогреваемыми ка--j 5 метра должен упираться в коническую

налами 2 и 3 для подачи в зону сварки присадочного материала и газа- носителя соответственно. На корпусе смонтированы механизм подачи сварочных прутков, включающий приводной от электродвигателя 4 ролик 5 и при- Ж1ГМНОЙ ролик 6 и сварочная головка 7, состоящая из металлического корпуса 8 и пкладьш1а 9 из термостойкого антифрикционного материала. Внутрен- ияя полость сварочной головки образована цилиндрическими коаксиальн1)1ми поверхностями 10 и 11, которые соединены между соОой формующей конической поверхностью 12, на которой раз- мещены выходы каналов 2 и 3.

Диаметр цилиндрической поверхности 10 равен диаметру свари)заемой трубы, а диаметр поверхности 11 больше диаметра раструба. Ось конической поверхности смещена относительно оси цилиндрических поверхностей в сторону, диаметрально противоположную выходу канала 2 для подачи присадочно- го материала на коническую поверхность.

На корпусе сварочной головки смонтированы выступающие за цилиндрическую поверхность меньшего диаметра направ. 1ян)|цие элементы, выполненные в виде роликов 13, имеющих винтовую нарезку 14, направление которой со- ответсгпуст направлению сварки. Кроме того, сварочная головка выполне- ;ia разъемной по диаметру цилиндрических пове)5хностей, состоящей из двух частей, соединенных между собой пос- редстпом iii. ipHupa 15 и защелки 16.

Для удобства обслуживания устрой- ство снабжено рукояткой 17, на которой смонтированы тумблер 18 включения злект1):)Д1зигателя и штуцер 19 для nof- uOfia r:i п .

поверхность 12. При этом коническая поверхность 12 контактирует с раструбом или трубой 22 только на участке выхода на коническую поверхность канала 2 подачи присадочного материала. На остальных участках между поверхностью свариваемого изделия и формующей поверхностью имеется зазор переменного сечения.

После закрепления головки на свариваемом стыке подают газ-теплоноситель, который после нагрева поступает в полость, образованную формующей поверхностью 12 и поверхностями свариваемых труб, осуществляя предварительный нагрев зоны шва. Это позволяет выполнять качественную сварку в широком интервале температур окружающего воздуха.

В разогретый канал 2 при поМощи электродвигателя 4 и системы роликов 5 и 6 подают сварочный пруток, где он нагревается, и присадочный материал в вязкотекучем состоянии поступает в сварочную головку 7, заполняя полость, образованную формующей конической поверхностью 12 и поверхностями свариваемых труб 21 и 22. Уплотнение присадочного материала производится в два этапа. На первом этапе оно создается давлением выходящей из канала 2 струи расплава. Пр повороте сварочного устройства вокруг свариваемого стыка зазор между формующей поверхностью головки и поверхностями свариваемых труб увеличивается, что приводит к некоторому снижению сварочного давления и не вызывает деформирования верхнего слоя расплава, а после поворота головки на 180° зазор снова начинает уменьшаться и при этом создается повторное сварочное давление, которое через застывший верхний слой передается на расплав в чоне контакта с поверхностями свариваемых труб. Это позволяет повысить качество сварного соединения. Кроме того, наличие за- зора между конической поверхностью и трубой большого диаметра позволяет сварщику контролировать заполнение разделки шва расплавом по величине вьщавливаемого в зазор валика при- садочного материала.

Таким образом, предлагаемое устройство обеспечивает качественную сварку соединения труб разных диаметров и позволяет расширить область применения сварки расплавом, используя ее для герметизации раструбных

п

соединений труб малых дияметр(н m термопластичных материалов.

Формула изобретения

Устройство для сварки термопластов нагретым присадочным материалом по авт.св. № 1177169, о т л и ч л- ю щ е е с я тем, что, с целью повышения качества сварки раструбных соединений, ось формующей конической поверхности смещена относительно оси цилиндрических поверхностей в сторону, диаметрально противоположную выходу канала для подачи присадочного материала.

cpue.i

4

N

V

S:j

| Устройство для сварки термопластов нагретым присадочным материалом | 1983 |

|

SU1177169A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-03-15—Публикация

1986-03-31—Подача