со 00

О О5 00

Изобретение относится к химической технологии и может быть использовано в производстве актипной гидроокиси алюминия.

Цель изобретения - повышение скорости процесса.

Пример . В 100 мае.ч. нитратного раствора, полученного при азотнокислом разложении сыннырита, содержащего 4,37 мае.ч, Alj Oj и 4,55 мае.ч. KjO в течение 2 ч подают раствор гидроокиси аммония (20,9 мае.ч.),

содержащий 30% NH (d 0,89/20 с). Расход аммиака составляет 110% от стехиометрически необходимого для нейтрализации азотной кислоты свободной и связанной в виде нитрата

алюминия. Обработку ведут до рН-7 8. При -этом, обработку гидроокисью аммония валут 1,2 ч при iO (;, а затем температуру повышают до 80 С со скоростью OiS C/MUH. Подачу гидроокиси аммония осуществляют с той же скоростью. Затем продолжают перемешивание 30 мин и полученную суспензию (120,9 мае.ч.) разделяют на жидкую и твердую фазы фильтрованием

Оса,чг1,сиие гидроокиси алюминия в виде псевдобеммта составляет 99,ИХ. Отфильтрованг ый осадок промывают и сушат. Полученный осадок имеет индекс пеггтизаиии 1,

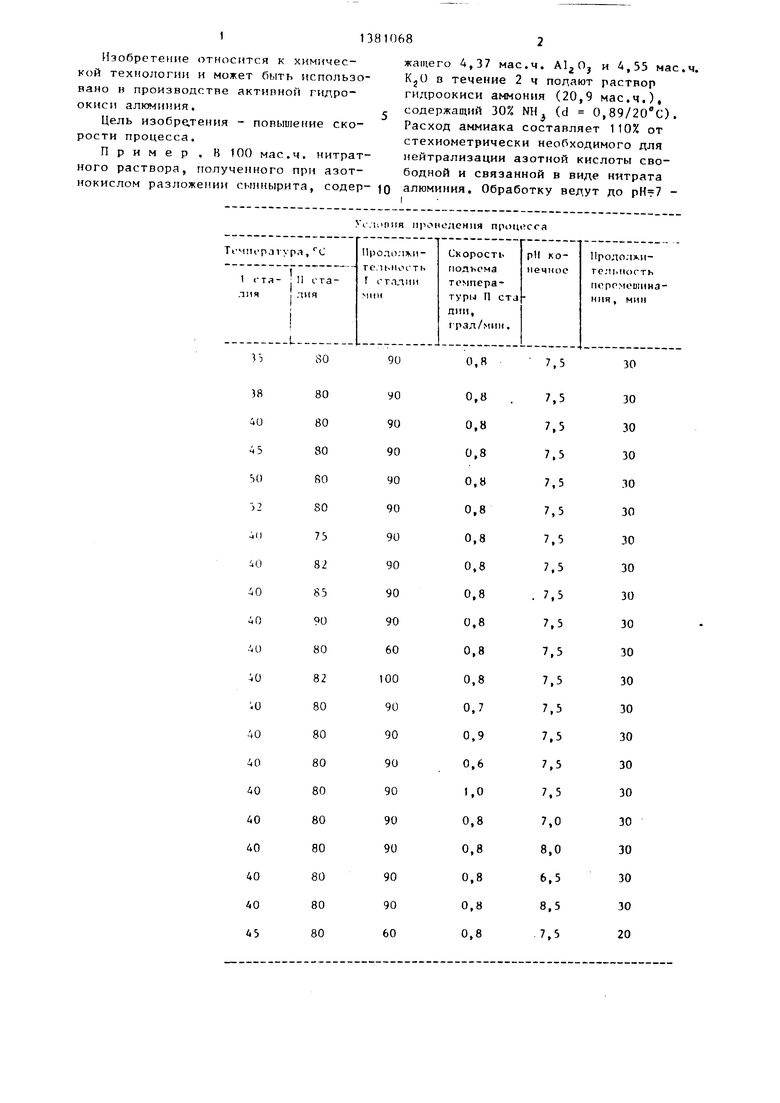

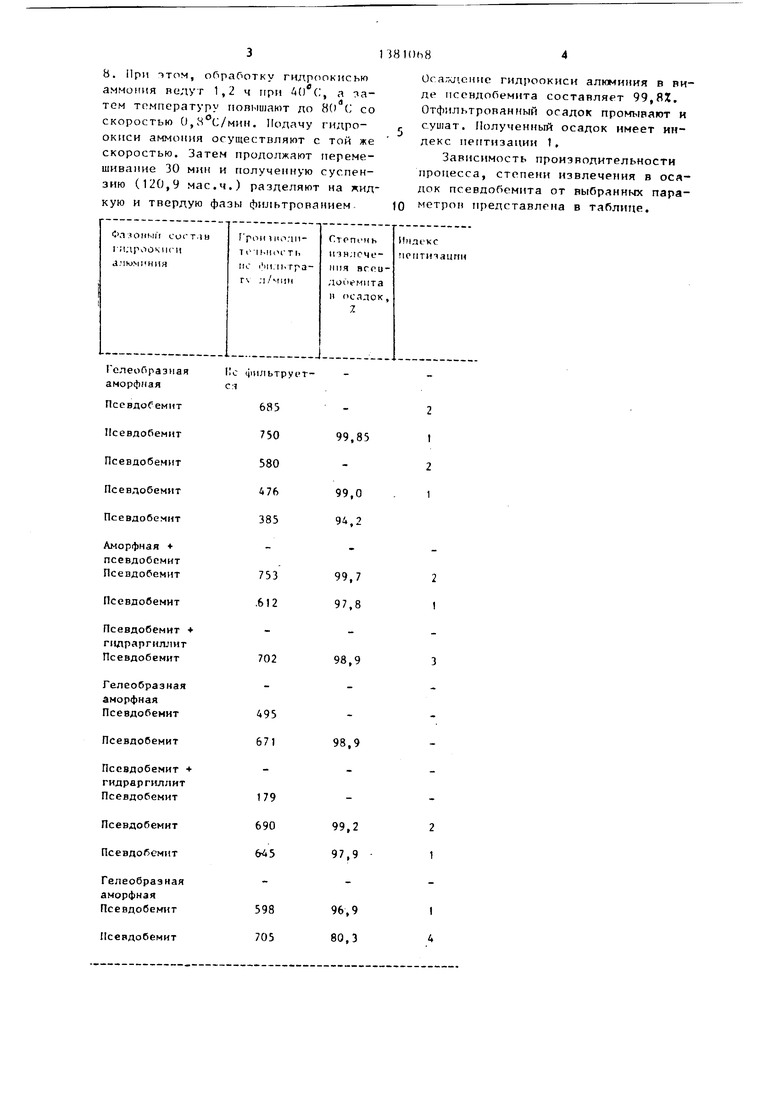

Зависимость производительности процесса, степени извлечения в ося- док псевдобемита от выбранных пара- метроп представлена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПСЕВДОБЕМИТА | 2020 |

|

RU2749511C1 |

| Способ получения катализатора | 2021 |

|

RU2768118C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1992 |

|

RU2008972C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ ПСЕВДОБЕМИТНОЙ СТРУКТУРЫ И ГАММА-ОКСИДА АЛЮМИНИЯ НА ЕГО ОСНОВЕ | 2003 |

|

RU2234460C1 |

| РЕГИДРАТИРОВАННОЕ КИСЛОРОДСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ОКСИДА АЛЮМИНИЯ НА ЕГО ОСНОВЕ | 2007 |

|

RU2359912C2 |

| Алюмооксидный носитель для катализаторов и способ его получения | 2023 |

|

RU2824001C1 |

| Катализатор для гидроочистки бензиновых фракций и способ его приготовления | 1986 |

|

SU1373429A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2021 |

|

RU2762564C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ ПСЕВДОБЕМИТНОЙ СТРУКТУРЫ И ГАММА-ОКСИДА АЛЮМИНИЯ НА ЕГО ОСНОВЕ | 2006 |

|

RU2335457C2 |

| Микросферический катализатор крекинга и способ его приготовления | 2020 |

|

RU2723632C1 |

Изобретение относится к химической технологии и может быть использовано в производстве активной гидроокиси алюминия. Цель изобретения - ускорение процесса. Для этого раствор соли алюминия обрабатывают равномерным дозированием гидроокиси аммония в течение 1,0-1,5 ч при температуре 38-45 С.После этого температуру повышают до 80-85 С со скоростью 0,7-0,9 С/мин и при этой температуре осуществляют перемешивание в течение 30-35 мин. Обработку гидроокисью аммония ведут до Рн 7-8, при этом выделяется продукт - псевдо- бемит. Данный способ позволяет сократить длительность процесса в 6 раз. 1 табл. § (Л

+

+

702

495 671

179 690 W5

598 705

98,9

98,9

99,2 97,9

96,9

80,3

5

На первой стадии процесса псевдо бемит не образуется, а идет лишь гидролиз солей алюминия и образование водорастворимых высокомолекулярных соединенг-ш, вследствие конденсации продуктов гидролиза. Если весь процесс проводить при 38-45 С, то независимо от продолжительности процесса образуется мелкодисперс 1ый псевдобемит и аморфная гидроокись алюминия, превращение которой в крунокристаллический псевдобемит возможно только в результате длительного старения осадка при повьтеиной температуре.

Если процесс вести только при ВО-ЗЬ С, то в этих условиях образуеся мелкодисперсный псевдобемит, загрязненный гидраргиллитом либо аморфной гидроокисью алкзминия, преврао;е- ние которого в кристаллический псевдобемит возможно только в результа 1 длительного старения осадка.

Таким образом, только осуществление процесса в 2 стадии позволяет ускорить процесс получения псевдо- бемита.

Продолжительность первой стадии 1-1,5 ч. Снижение продолжительности (1 ч) приводит к образованию геле- образной гидроокиси алюминия, а увеличение продолжительности выше 1,5ч приводит к прогрессирующему оса;, те- нию гидроокиси алюминия. Осадок получается гелеобразный, объемный. Супензия теряет текучесть.

На второй стадии происходит процесс осаждения всевдобемита. Постепенное нагревание до 80-85°С способствует формированию хорошо фильтрующихся кристаллов псевдобемита, а слдовательно, ускорению всего процесс При температуре выше 85 С крт сталли зуется другая кристал:п1ческая форма гидроокиси алюминия - гидрарпшлит, при температуре ниже 80 С ocnv-v acTC псевдобемит с примесью аморфной гидроокиси алюминия.

Составитель И.П ликова

Редактор И.Сегляник

Техред М.Ходанич

Заказ 1157/23Тираж 4А6Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, ;к-35, Раушская наб., д.4/5

0

5

0

5

0

5

0

;

Наг рев реакционной массы от 38 - до 80-85 С ({еобходимо проводить со скоростью 0,7 - 0,9 град/мин. Если нагрев вести медленее, например, при подъеме 0,6 град/мин., то образуется псевдобемит, загрязенный гидраргиллитом, если быстрее, напри- мер, 1,0 град/мин., то образуются мелкие кристаллы псевдобемита, отделение которых затруднено, рН суспензии в конце процесса поддерживают в интерв але 7-8. При понижении рП получают аморфную гелеобразную гидроокись алюминия, а при повьшгении рП основные показатели процесса не меняются, но при этом резко возрастает расход аммиака, вследствие образования буферных растворов. После подачи всего количества аммиака и достижения 80-85 С суспензию перемешивают 30-35 мин. Если перемешивание проводить менее 30 мин, то снижается степень осаждения псевдобемита.

Предлагаемый способ позволяет сократить длительность процесса в 6 раз по сравнению с известным за сч ет исключения длительной стадии старения геля.

Ч о р м у л а изобретения

Способ получения псевдобемита, Г кл1оча1ощи11 обработку раствора соли ал, гидроокисью аммония, отделение полученного осадка от маточно- 14) раствора, промывку его и суику, отличающийся тем, что, с п,елью ускорения процесса, обработку ра твора соли алюминия ведут равномерным дозированием гидроокиси аммония до рН - 7-8, при этом 1 ,tt - 1,5ч обработку ведут при температуре 38 - 4Ь (I, п затем - при пов№мении темпе- ратугь до 80-85°С со скоростью 0,7- (, 9° с;/миг1 и 11еремеи ивании при этой температуре в течение 30-35 мин.

Корректор М.Шароши

| Патент США № 4297325, кл | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

| Патент США № 4332782, кл | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

Авторы

Даты

1988-03-15—Публикация

1986-10-24—Подача