5

ч ч Ч.х Г NX Г

IA

со

00

4

Ч

00 СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловаренная ванная печь | 1989 |

|

SU1659364A1 |

| СПОСОБ ВАРКИ СТЕКЛА В ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2015 |

|

RU2603115C1 |

| Ванная стекловаренная печь | 1981 |

|

SU981259A1 |

| Способ варки стекла | 1985 |

|

SU1237642A1 |

| Прямоточная стекловаренная печь | 1986 |

|

SU1414795A1 |

| Выработочный канал ванной стеклова-РЕННОй пЕчи | 1979 |

|

SU816971A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2007 |

|

RU2338700C1 |

| Стекловаренная ванная печь | 1989 |

|

SU1680642A1 |

| Способ регулирования конвективных потоков стекломассы в стекловаренной печи | 1988 |

|

SU1604755A1 |

| Устройство для окрашивания и глушения стекломассы | 1980 |

|

SU950686A1 |

Изобретение относится к устройствам для выработки стекломассы в стекловаренной печи и может найти применение в стекольной промышленности и промьшшенности стройматериалов, Цель изобретения - увеличение выхода годного продукта, увеличение долговечности и экономии топлива. Питатель стекломассы содержит строение 1 с отапливаемым каналом 4, проходной лоток 2 с отверстиями 3 для формования выработочных потоков расплава стекломассы. Канал выполнен в виде ряда газоходов, расстояние между осями которых составляет 2-4 внутреннего диаметра каждого газохода, а толщина их стенок составляет 1/28 - 1/6 расстояния от зеркала расплава до нижней образующей газохода. Питатель позволяет повысить выход годных изделий на 7-8% за счет уменьшения угара легколетучих фракций компонентов расплава и увеличить долговечность его работы на один год, кроме того, сокращается расход энергии за счет снижения времени прогрева расплава. 2 ил. (Л

fpu&.i

Изобретение относится к устройствам для выработки стекломассы в стекловаренной печи и может найти широкое применение в стекольной промышленности и промышленности стройматериалов.

Цель изобретения - увеличение выхода годног о изделия, увеличение долговечности и экономия топлива.

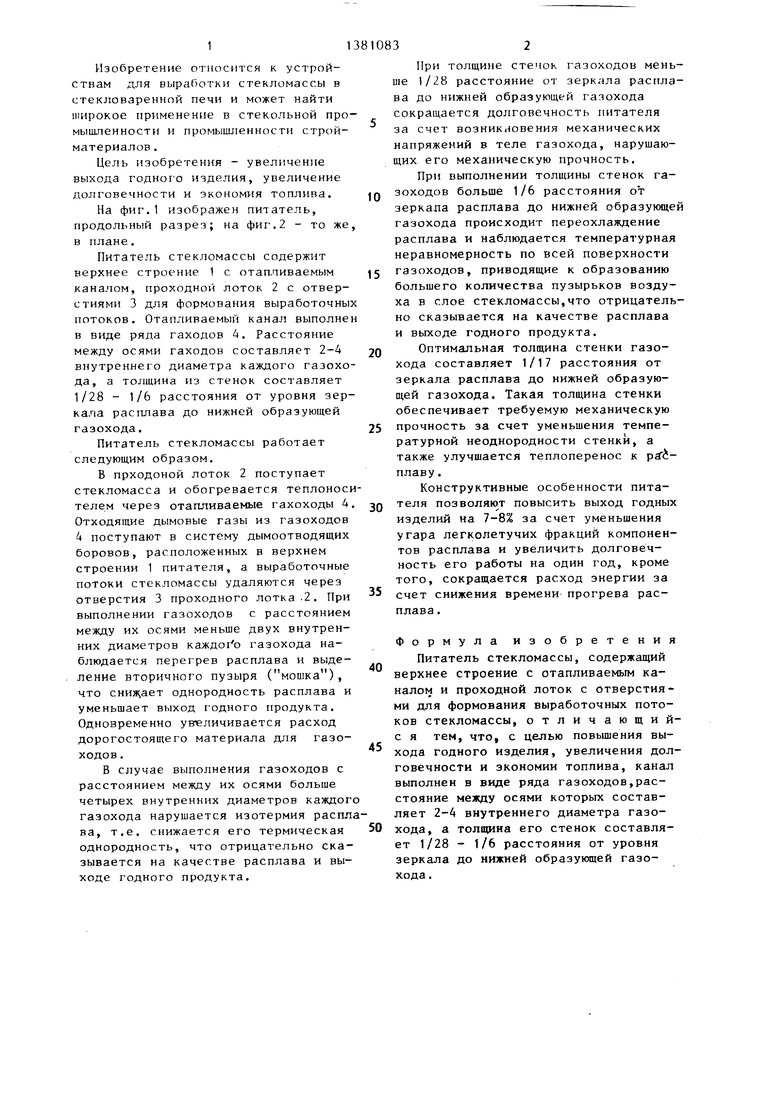

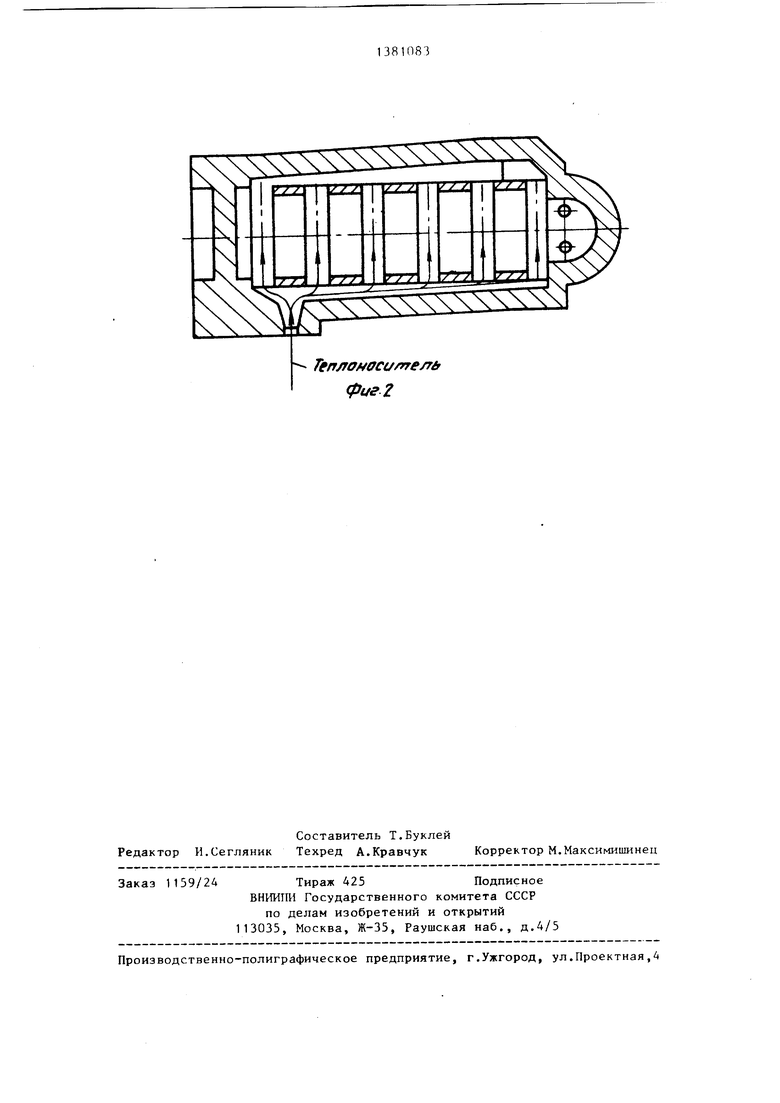

На фиг.1 изображен питатель, продольный разрез; на фиг.2 - то же в плане.

Питатель стекломассы содержит верхнее строение 1 с отапливаемым каналом, проходной лоток 2 с отверстиями 3 для формования выработочны потоков. Отапливаемый канал выполне в виде ряда гаходов 4. Расстояние между осями гаходов составляет 2-4 внутреннего диаметра каждого газохода, а толщина из стенок составляет 1/28 - 1/6 расстояния от уровня зеркала расплава до нижней образующей газохода.

Питатель стекломассы работает следующим образом.

В прходоной лоток 2 поступает стекломасса и обогревается теплоностелем через отапливаемые гахоходы 4 Отходящие дымовые газы из газоходов 4 поступают в систему дымоотводящих боровов, расположенных в верхнем строении 1 питателя, а выработочные потоки стекломассы удаляются через отверстия 3 проходного лотка .2. При выполнении газоходов с расстоянием между их осями меньше двух внутренних диаметров каждо1 о газохода наблюдается перегрев расплава и выделение вторичного пузыря (мошка), что однородность расплава и уменьшает выход годного продукта. Одновременно ув еличивается расход дорогостоящего материала для газоходов .

В случае выполнения газоходов с расстоянием между их осями больше четырех внутренних диаметров каждог газохода нарушается изотермия расплва, т.е. снижается его термическая однородность, что отрицательно сказывается на качестве расплава и выходе годного продукта.

10

15

20

25

3810832

При толщине стенок газоходов меньше 1/28 расстояние от зеркала расплава до нижней образующей газохода сокращается долговечность питателя за счет возникновения механических напряжений в теле газохода, нарушающих его механическую прочность.

При выполнении толщины стенок газоходов больше 1/6 расстояния от зеркала расплава до нижней образующей газохода происходит переохлаждение расплава и наблюдается температурная неравномерность по всей поверхности газоходов, приводящие к образованию большего количества пузырьков воздуха в слое стекломассы,что отрицательно сказывается на качестве расплава и выходе годного продукта.

Оптимальная толщина стенки газохода составляет 1/17 расстояния от зеркала расплава до нижней образующей газохода. Такая толщина стенки обеспечивает требуемую механическую прочность за счет уменьшения температурной неоднородности стенки, а также улучшается теплоперенос к плаву.

Конструктивные особенности питателя позволяют повысить выход годных изделий на 7-8% за счет уменьшения угара легколетучих фракций компонентов расплава и увеличить долговечность его работы на один год, кроме того, сокращается расход энергии за счет снижения времени прогревй расплава.

30

35

Формула изобретения

Питатель стекломассы, содержащий верхнее строение с отапливаемым каналом и проходной лоток с Отверстиями для формования выработочных потоков стекломассы, отличающий- с я тем, что, с целью повьтеняя выхода годного изделия, увеличения долговечности и экономии топлива, канал выполнен в виде ряда газоходов,расстояние между осями которых составляет 2-4 внутреннего диаметра газохода, а тол1цииа его стенок составляет 1/28 - 1/6 расстояния от уровня зеркала до нижней образующей газохода.

TenjTOffoci// e/r r фиг 2

| Электрофидер | 1979 |

|

SU810622A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ВЫРАБОТОЧНЫЙ КАНАЛ ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 0 |

|

SU336283A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-03-15—Публикация

1985-05-13—Подача