оо оо

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения легкого безобжигового заполнителя | 1986 |

|

SU1344749A1 |

| Сырьевая смесь для изготовления легкого бетона | 1986 |

|

SU1430383A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2040501C1 |

| Легкий заполнитель | 1983 |

|

SU1194854A1 |

| Способ изготовления легкого безобжигового заполнителя | 1988 |

|

SU1609768A1 |

| Способ получения сырьевой смеси для теплоизоляционного гранулированного материала | 1986 |

|

SU1433929A1 |

| Способ получения гранул и изделий из скопа | 2014 |

|

RU2614845C2 |

| СЫРЬЕВАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ КОНСТРУКЦИЙ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОЙ КОНСТРУКЦИИ ИЗ ЭТОЙ СМЕСИ | 1999 |

|

RU2176220C2 |

| Способ изготовления легкого композиционного заполнителя для бетонов | 2017 |

|

RU2660970C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2148043C1 |

Изобретение относится к производству строительных материалов и может быть использовано для изготовления безобжнгового легкого заполнителя из отходов производств. Для снижения насьшной плотности заполнителя при сокращении расхода связующего гранулы из отходов производств целлюлозно-бумажного и диацетата пропитывают в течение 30-60 с смесью отхода производства -диацетата и ацетона в соотношении 1:(0,5-1), а сушку осуществляют при 60-70 С. Получаемый заполнитель обладает эластичными свойствами, характеризуется насыпной плотностью 100-150 кг/м , водопогло- щением 3,2-5,1%. 1 табл. S (Л

со

Изобретение относится к производству строительных материалов и может быть использовано для изготовления легкого заполнителя из отходов производств, преимущественно целлюлозно бумажного и диацетата.

Цель изобретения - снижение насьш ной плотности заполнителя при сокращении расхода связующего.

Способ изготовления безобжигового легкого заполнителя включает приготовление гранул из отходов производств целлюлозно-бумажного и диацетата, пропитку гранул в течение 30- 60 с смесью отхода производства диацетата в соотношении 1:(0,5-1) и сушку при 60-70 С.

При реализации спосаба в качестве сырьевых коктонентов для получения заполнителя используют скоп-отход целл)алозно-бумажного производства, образующийся в виде пульпы на Каунасской бумаж)юй фабрике им. Ю.Яно- ниса в процессах размола и отливки бумажной массы с длиной волокон 0,5-2,5 мм, химического состава, мас„%: каолин 10-20; целлюлозное ,волокно 30-АП; вода 50-60, с обт.ем- ной массой в высушенном состоянии 180-200 кг/м . Данный отход обладает свойством свойлачивания и комкования он легко самопроизвольно при высушивании превращается в гранулы, однако эти гранулы в отсутствии вяжущего являются низкопрочными и легко рассыпаются. Высушиваемый скоп образует основу гранулы. В качестве вяжущего используют отход производства диацетата, образующийся на Каунасском заводе искусственного ацетатного волокна на стадии фильтрации в виде остаточного продукта, в результате засорения фильтров. В естественном виде он представляет жидкую массу вязкостью 80-100 П. Этот отход не используется и выбрасывается о отвалы (технические условия не разработаны) 4 Однако он обладает рядом ценных свойств, которые для получения заполнителя полезно используются. Он является быстротвердеющим веществом начало самопроизвольной полимеризации (без введения инициаторов и катализаторов тверде}1ия) составляет 10-15 мин, конец 2-3 ч. Отход водоустойчив, диэлектрик, биологически инертен (не гниет, не набухает), кор розионно-устойчив, в затверде;;шем

5

5

0

5

0

5

0

5

виде не горит (лишь тлеет) . Его объем-, ная масса в затвердевшем виде после испарения ацетона, в результате образования мелкопористой структуры, составляет 250-300 кг/м . Химический состав следующий, мас.%:

Диацетилцеллкшоза 23,0 - 27,5 Ацетон71,1 - 72,8 ,

Двуокись титана 0,53 - 0,70 Примеси SiO и нерастворенная целлюлоза0,40 - 0,0 Вода0,47 - 3,00

Летучесть ацетона в нормальных пределах способствует равномерному испарению растворителя, созданию мелкопористой структуры и снижению объемной массы материала, с улучшением его теплозащитных свойств.

Пример, Приготовление легкого заполнителя.

Высушенный до возд тино-сухого состояния в виде гранул размерами 7-15 мм скоп загружают в емкость с отходом производства диацетата, предварительно разбавленным ацетоном при соотношении от 1:О,5 до 1:1, и оставляют на 30-60 с для пропитки гранул вяжущим веществом. Затем слегка перемешивают, гранулы заполнителя извлекают и высушивают в течение 15-20 мин во вращающемся сушильном барабане при температуре, не превышающей 60-70°С (во избежание загорания остатков ацетона) . I Затвердевание гранул происходит в результате самопроизвольно протекающих процессов полимеризации диа- цетилделлюлозы, содержащейся в отходе производства диацетата, а также за счет испарения растворителя - ацетона .

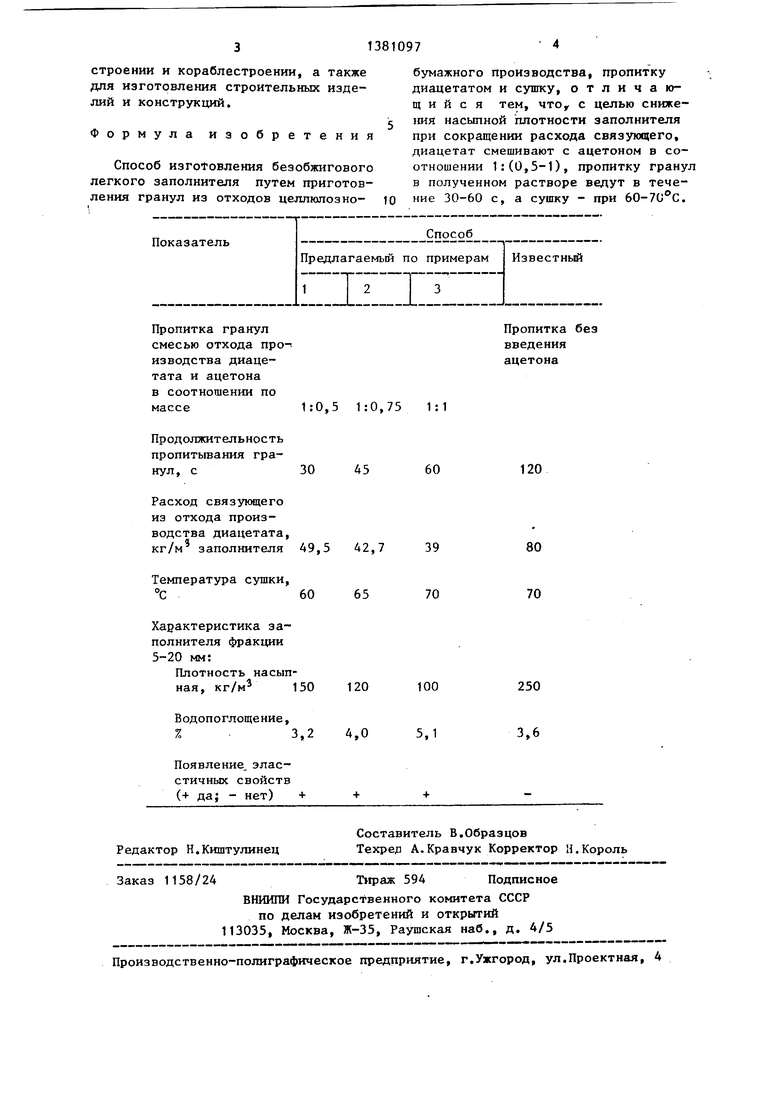

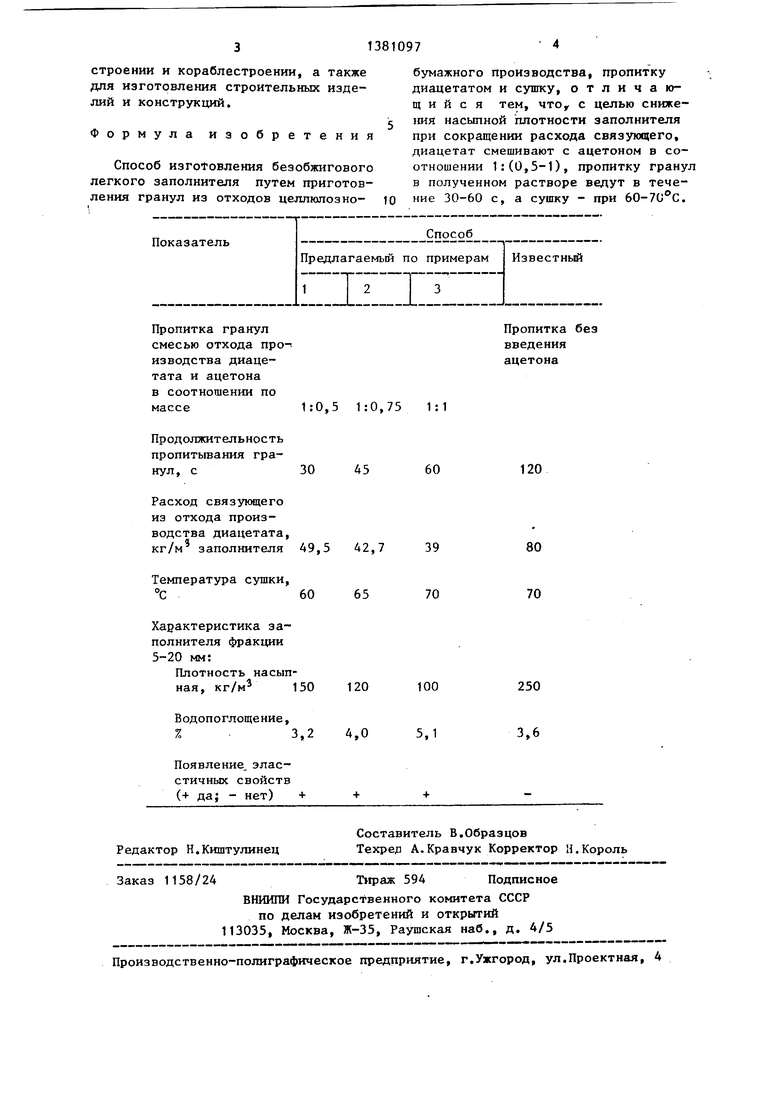

Конкретные примеры реализации способа в сопоставлении с извecтныг представлены в таблице.

Предлагаемый способ по сравнению с известным обеспечивает снижение насыпной плотности заполнителя до уровня 100-150 кг/м против 250 кг/м и уменьшение расхода вяжущего до 39-49,5 кг/м заполнителя против 80 кг/м, при этом получаемые гранулы обладают эластичными свойствами,

Изготавливаемьй безобж}сговый легкий заполнитель с эластичными свойствами может быть эффективно использован для тепловой изоляции в вагоностроении и кораблестроении, а также для изготовления строительных изделий и конструкций.

Формула изобретения

Способ изготовления безобжигового легкого заполнителя путем приготовления гранул из отходов целлюлозно-

1:0,5 1:0,75 1:1

30

45

60

Расход связующего из отхода производства диацетата, кг/м заполнителя 49,5

Температура сушки.

60

Характеристика заполнителя фракции 5-20 мм:

Плотность насыпная, кг/м 150

Водопоглощение, %3,2

Появление элас- стичных свойств (+ да; - нет) +

бумажного производства, пропитку диацетатом и сушку, отличающийся тем, что, с цепью сниже- }шя насьтной плотности заполнителя при сокращении расхода связующего, диацетат смешивают с ацетоном в соотношении 1:(0,5-1), пропитку гранул в полученном растворе ведут в течение 30-60 с, а сушку - при бО-УО с.

Пропитка без

введения

ацетона

45

60

120

39

70

80

70

100

250

5,1

3,6

| Легкий заполнитель | 1983 |

|

SU1194854A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для получения легкого безобжигового заполнителя | 1986 |

|

SU1344749A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-03-15—Публикация

1986-05-21—Подача