00 00

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИНАМИЧЕСКИ СТОЙКАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2460823C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

| Сталь | 1987 |

|

SU1463792A1 |

| Сталь | 1987 |

|

SU1423622A1 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ ЛИТЬЯ МОНОКРИСТАЛЛИЧЕСКИХ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2354733C1 |

| Сталь | 1985 |

|

SU1361195A1 |

| Способ термической обработки слитков | 1980 |

|

SU905297A1 |

Изобретение относится к области металлургии, а именно к составам стали, предназначенной для изготовления валков холодной прокатки. Цель изобретения - повьппение прочности технологической пластичности стали при горячем деформировании. Это достигается тем, что сталь дополнительно содержит цирконий, лантан и кальций при следующем соотношении компонентов, мас.%: углерод 0,90-1,15; кремний 0,40-0,70; марганец 0,30-0,70; хром 5,50-7,00; молибден 0,80-1,00; вольфрам 0,40- 0,60; ванадий 0,40-0,50; церий 0,010- 0,025; лантан 0,005-0,015; кальций 0,003-0,015; цирконий 0,005-0,050; железо - остальное. Применение стали позволяет повысить срок службы оборудования. 2 табл.

со со

Изобретение относится к металлургии, в частности к составам легированной стали, предназначенной для изготовления валков холодной прокатки.

Цель изобретения - повышение проч- ности и технологичности пластичности при горячем деформировании.

Металл исследованных сталей при температуре 1560-1580°С заливают в чугунные глуходонные восьмигранные изложницы, подогретые до 140°С, ручным ковшом емкостью 50 кг. Отлитые слитки выдерживают в изложницах до полного остывания.

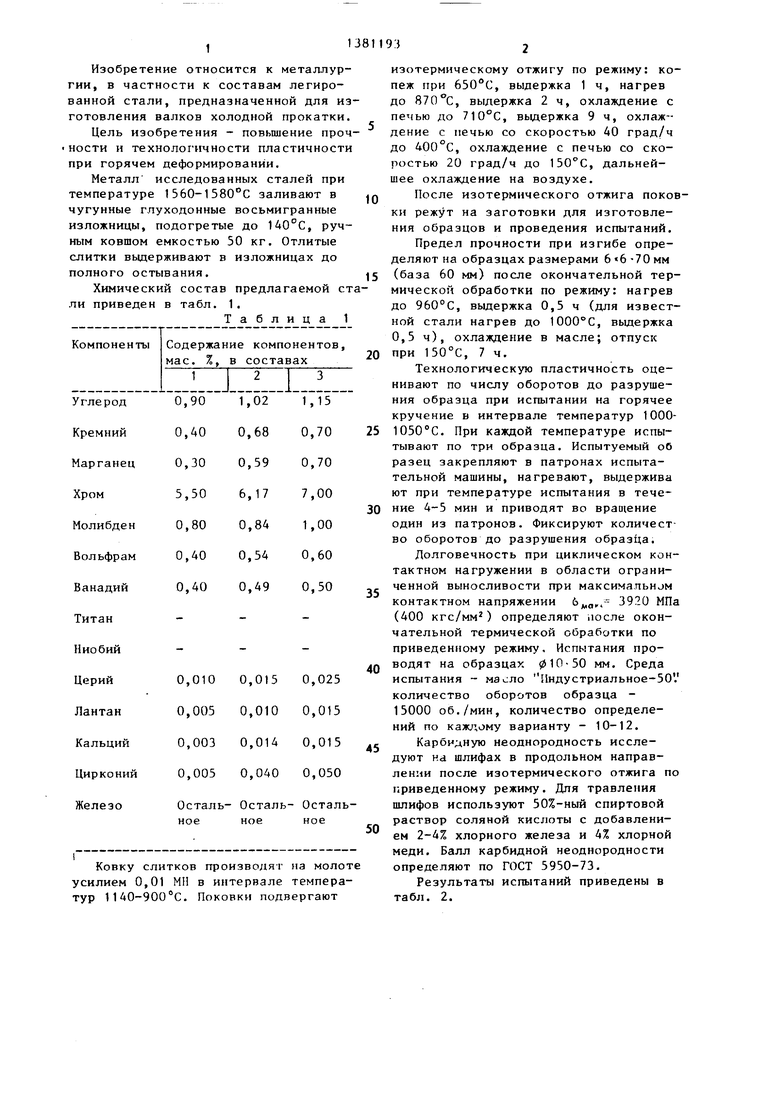

Химический состав предлагаемой стали приведен в табл. 1.

Таблица 1

Ковку слитков производят на молоте усилием 0,01 МИ в интервале температур 11АО-900°С. Поковки подвергают

0

5

0

изотермическому отжигу по режиму: ко- пеж при 650°С, выдержка 1 ч, нагрев до 870°С, выдержка 2 ч, охлаждение с печью до 710°С, выдержка 9 ч, охлаждение с печью со скоростью 40 град/ч до 400°С, охлаждение с печью со скоростью 20 град/ч до , дальнейшее охлаждение на воздухе.

После изотермического отжига поковки режут на заготовки для изготовления образцов и проведения испытаний.

Предел прочности при изгибе определяют на образцах размерами 6 «6 -70 мм (база 60 мм) после окончательной термической обработки по режиму: нагрев до 960°С, выдержка 0,5 ч (для известной стали нагрев до 1000°С, вьщержка 0,5 ч), охлаждение в масле; отпуск при 150°С, 7 ч.

Технологическую пластичность оценивают по числу оборотов до разрушения образца при испытании на горячее кручение в интервале температур 1000- . При каждой температуре испытывают по три образца. Испытуемый об разец закрепляют в патронах испытательной машины, нагревают, выдержива ют при температуре испытания в течение 4-5 мин и приводят во вращение один из патронов. Фиксируют количество оборотов до разрушения образца.

Долговечность при циклическом контактном нагружении в области ограниченной выносливости при максимальном контактном напряжении 3920 МПа (400 кгс/мм ) определяют после окончательной термической обработки по приведенному режиму. Испытания проводят на образцах 010-50 мм. Среда испытания - масло Индустриальное-50 . количество оборотов образца - 15000 об./мин, количество определений по каждому варианту - 10-12.

Карбидную неоднородность исследуют ка шлифах в продольном направлении после изотермического отжига по приведенному режиму. Для травления шлифов используют 50%-ный спиртовой раствор соляной кислоты с добавлением 2-4Z хлорного железа и 4% хлорной меди. Балл карбидной неоднородности определяют по ГОСТ 5950-73.

Результаты испытаний приведены в табл. 2.

Предлагаемая

1

2 3

Известная

Результаты испытания показали, чт предлагаемая сталь имеет повышенные технологическую пластичность, прочность, пониженный балл карбидной неоднородности, долговечность при циклическом контактном нагружении практически не уступает долговечности известной стали.

Одним из технологических преимуществ предлагаемой стали перед известной является понижение на 40°С температуры закалки, что позволяет смя1- чить условия работы закалочных печей и продлить срок их службы.

Применение инструментальной стали предлагаемого состава для изготовления валков холодной прокатки позволяет снизить их себестоимость, увеличить выход годного в процессе ковки, продлить срок службы закалочных печей.

Составитель

Редактор М. Петрова Техред И.Попович

Заказ 1167/29 Тираж 594Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Таблица 2

10,5

11,0

8,5

.5

13,9 14,2 14,5

15,7

Формула изобретения Сталь, преимущественно для валков многовалковых станов, содержащая углерод, кремний, марганец, хром, молибден, вольфрам , ванадий, церий, железо, отличающаяся тем, что, с целью повышения прочности и технологической пластичности при горячем деформировании, она дополнительно содержит цирконий, лантан и кальций при следующем соотношении компонентов, мае. %:

0

5

Углерод

Кремний

Марганец

Хром

Молибден

Вольфрам

Ванадий

Церий

Лантан

Кальций

Цирконий

Железо

Брострем

0,90-1,15

0,40-0,70

0,30-0,70

5,50-7,00

0,80-1,00

0,40-0,60

0,40-0,50

0,010-0,025

0,005-0,015

0,003-0,015

0,005-0,050

Остальное

Корректор Н.Король

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Нефтяная горелка | 1926 |

|

SU5950A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1988-03-15—Публикация

1986-09-01—Подача