(21)4117221/23-02

(22)10.09.86

(46) 23.03.88. Бюл. № 11

(71)Магнитогорский металлургический комбинат им. В. И. Ленина

(72)В.А. Масленников, В.Г. Антипа- нов, М.А. Шуйских, В .А. Попов,

А.А. Морозов и Г.А. Соловьев

(53)621.822.5(088.8)

(56)Авторское свидетельство СССР № 1186848, кл. F 16 С 17/02, 1983.

(54)ОПОРА ПРОКАТНОГО ВАЛКА

(57)Изобретение относится к прокатному производству, а именно к конструкциям подшипниковых узлов прокатных валков, использующих вкладыши скольжения. Цель изобретения - повьшение ресурса опоры. Опора прокатного валка состоит из подушки 1,

в которой размещен сферический вкла- дьш 2, где на рабочей поверхности имеется смазочная канавка, выполненная в виде равных сторон условно

У

(Ри2 i

построенного равнобедренного треугольника, направленной в сторону вращения шейки валка и смещенной от геометрического центра вкладыша вдоль его поперечной оси на расстояние 0,1-0,2 радиуса вкладьш1а навстречу вращения шейки валка. Угол наклона ветвей канавки к образующей вкладьпиа составляет 40-45 . При углах наклона, больших 45, происходит частичное выдавливание смазки на боковую поверхность вкладыша, при угле наклоне меньше 40 смазка выносится шейкой валка из зоны максимальных удельных давлений. Наибольший ресурс опоры составил для опор с вкладышами следующих параметров: 1 ,15R (расстояние смещения вершины канавки от геометрического центра вкладыша). Повьнпение ресурса опоры в итоге приводит к снижению себестоимости готового проката. 2 ил.

i СЛ

00

Фиг.2

Изобретении относится к прокатному производству, а именно к конструкциям подшипниковых узлов прокатных валков, использующих вкладыши скольжения.

Цель изобретения - повышение ресурса опоры.

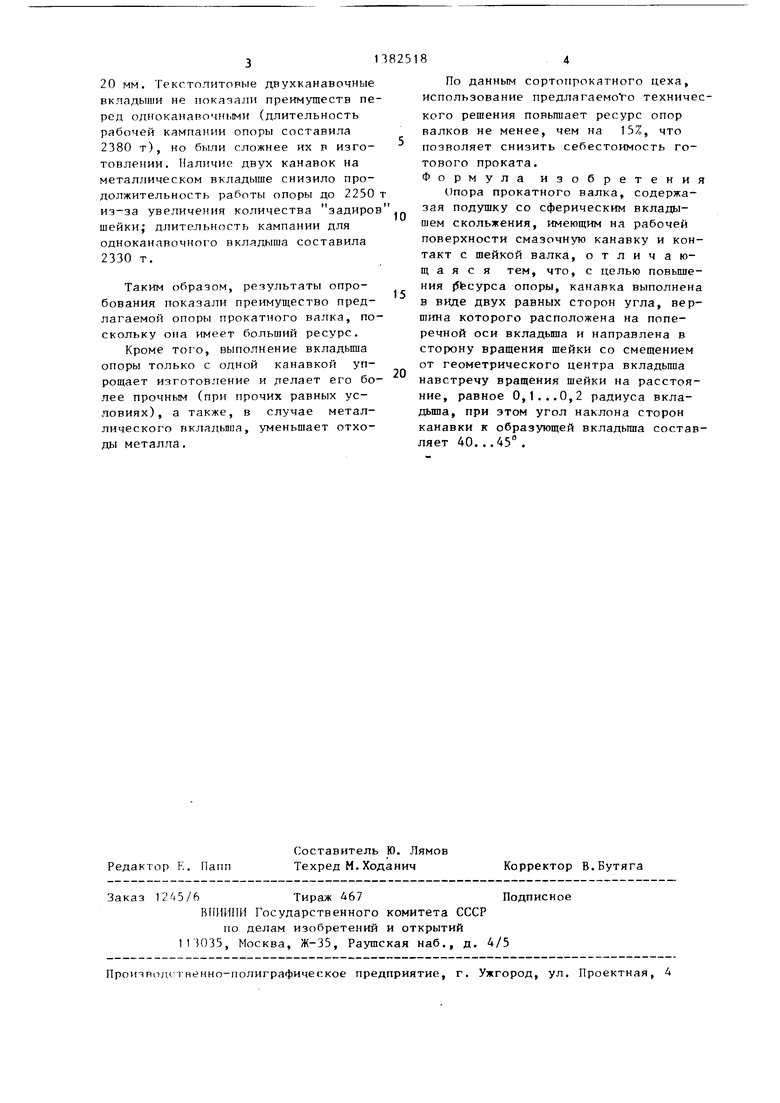

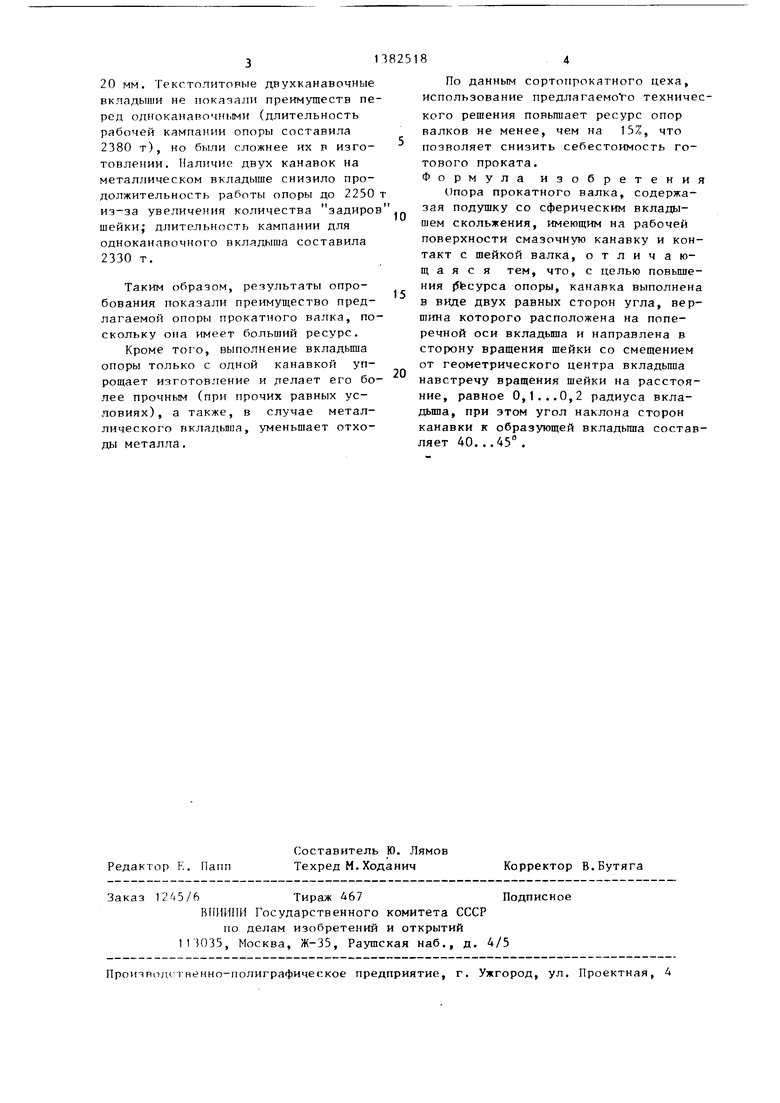

На фиг. 1 представлена опора, общий вид; на фиг. 2 - вкладыш, вид сверху.

Опора прокатного валка состоит из нижней ПОДЛИПКИ 1, в которой размщен сферический вкладыш 2, имеющий контакт по рабочей поверхности 3 с щейкой А нижнего рабочего валка.

На рабочей поверхности 3 вкладыша 2 симметрично относительно поперечной оси Х-Х выполнена сквозная канавка 5 по одну сторону от продол ной оси У-У.

Сквозная канавка 5 выполнена в виде равных сторон условно построенного равнобедренного треугольника с вершиной в точке О, лежащей на оси Х-Х и отстоящей от оси У-У на расстянии 1(0,1...0,2)R навстречу вращения линейки валка. Стороны (ветви канавки 5 наклонены к образующей поверхности вклади 1ша под углом ( 40...45, а сама канавка перед установкой опоры в клеть прокатного стана заполняется твердой смазкой. При вращении шейки валка в направлении, показанном стрелками, частицы твердой смазки, контактируюпще с щейкой, постоянно увлекаются ею в направлении линии XX (пунктирные стрелки), т,е. от боковых поверхностей вкладыша к его центру, и позто- му на участке вкладьш а около точки соответст вующей положению максимума удельного давлению от шейки, всегда имеется смазка.

Опытную проверку предлагаемой опоры прокатного валка производили на сортовом стане 300. В одной из черновых клетей стана устанавливали опоры шеек нижнего валка, отличавшиеся выполнением канавки на рабочей поверхности текстолитовых вкла- дьпией. При этом для канавки постоянной ширины b и глубины h( мм; мм) варьировали величину 1 (т.е. местоположение точки О, фиг. 2) в пределах от 0,05R до 0,4R при постоянной величине с 43°. Предварительно опытным путем для вкладьппей с 1 0,25 R 28 мм (величина R во

5

0

5 0 j 0

5

0

нсех случаях равна 110 мм) определили величину сх , обеспечивающую наибольшую продолжительность работы пкладьпца. В опытах использовалась твердая антикоррозионная смазка. Размеры вкладьш1ей: 1 206 мм, В 230 мм, t 30 мм. Получены следующие результаты.

1аибольшая продолжительность работы вкладышей при 1 const получена для канавок с Л 40... 2050- -2180 т проката. Как уменьшение величины (У (от 35 до 20° через каждые 5°), так и ее увеличение (от 50 до 90° в том же интервале изменения ci ) привело к сокращению рабочей кампании вкладьщ1ей до 1870-2010 т, причем, чем больше отличалась величина п от оптимальной, тем меньше была стойкость опор. Это объясняется тем, что при больших углах наклона ветвей канавки и образующей происходит частичное выдавливание смазки на боковые грани вкладыша, а при уменьшении а смазка начинает выноситься вращающейся шейкой из зоны максимальных удельных давлений в сторону вращения шейки.

Максимальная длительность рабочей кампании получена для опор, вкладыши которых имели канавки с d 43° и 1 11-22 мм, т.е. 1 (0,1...0,2) R - 2230 - 2360 т проката. С приближением канавки к плоскости УУ (фиг. 1 и 2) при 1 (0...0,09)R 0-10 мм, а также при увеличении 1 от 0,21К до 0,32R (от 22 до 33 мм) продолжительность работы вкладьш1ей снизилась до 2090-2200 т проката.

Были опробованы опоры, имеющие вкладьщ1и с оптимально выполненными канавками (( 43 , 1 17 MMKO,15R), но направленными в сторону, противоположную вращению шейки валка. Длительность рабочей кампании таких опор составила не более 1850 т проката, причем наблюдалось интенсивное выдавливание смазки на торцовые поверхности вкладышей.

Дополнительно были опробованы в тех же условиях текстолитовые двухка- навочные и металлические (из графити- зированной стали) вкладьшт с одной и двумя канавками, орна из которых располагалась как и в оптимальном варианте, а вторая была выполнена эквид cтaнтнoй первой канавке на удалении по ходу прокатки от нее в

20 мм. Текстолитовые двухканавочные вкладыши не показали преимуществ перед одноканапочными (длительность рабочей кампании опоры составила 2380 т), но были сложнее их Р изготовлении. Наличие двух канавок на металлическом вкладыше снизило продолжительность работы опоры до 2250 из-за увеличения количества задиров шейки; длительность кампании для одноканавочного вкладыша составила 2330 т.

Таким образом, результаты опробования показали преимущество предлагаемой опоры прокатного валка, поскольку она имеет больший ресурс.

Кроме того, выполнение вкладыша опоры только с одной канавкой упрощает изготовление и делает его более прочным (при прочих равных условиях), а также, в случае металлического вкладыша, уменьшает отходы металла,

0

5

0

По данным сортопрокатного цеха, использование предлагаемого технического решения повьш1ает ресурс опор валков не менее, чем на 15, что позволяет снизить себесто1смость готового проката. Формула изобретения

Опора прокатного валка, содержа- зая подушку со сферическим вкладышем скольжения, имеющим на рабочей поверхности смазочную канавку и контакт с шейкой валка, отличающаяся тем, что, с целью повьш1е- ния ресурса опоры, канавка выполнена в виде двух равных сторон угла, вершина которого расположена на поперечной оси вкладыша и направлена в сторону вращения шейки со смещением от геометрического центра вкладьппа навстречу вращения шейки на расстояние, равное 0,1...О,2 радиуса вкладыша, при этом угол наклона сторон канавки к образующей вкладьппа составляет 40...45°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора прокатного валка | 1987 |

|

SU1509146A1 |

| Опора прокатного валка нереверсивного стана | 1988 |

|

SU1581396A1 |

| Опора валка стана горячей прокатки | 1989 |

|

SU1685564A1 |

| Валковая опора | 1980 |

|

SU865448A1 |

| Гидродинамическая опора прокатного валка | 1984 |

|

SU1217508A1 |

| Опора валка стана горячей прокатки | 1990 |

|

SU1754246A1 |

| Вкладыш подшипника скольжения | 1983 |

|

SU1186848A1 |

| Составной прокатный валок | 1986 |

|

SU1435339A1 |

| Четырехтактный,четырехцилиндровый рядный двигатель внутреннего сгорания | 1985 |

|

SU1393950A1 |

| Универсальный шарнир | 1987 |

|

SU1503911A1 |

Авторы

Даты

1988-03-23—Публикация

1986-09-10—Подача