Изобретение относится к прокатному производству, в частности к опорам валков станов горячей прокатки.

Цель изобретения - увеличение ресурса опоры.

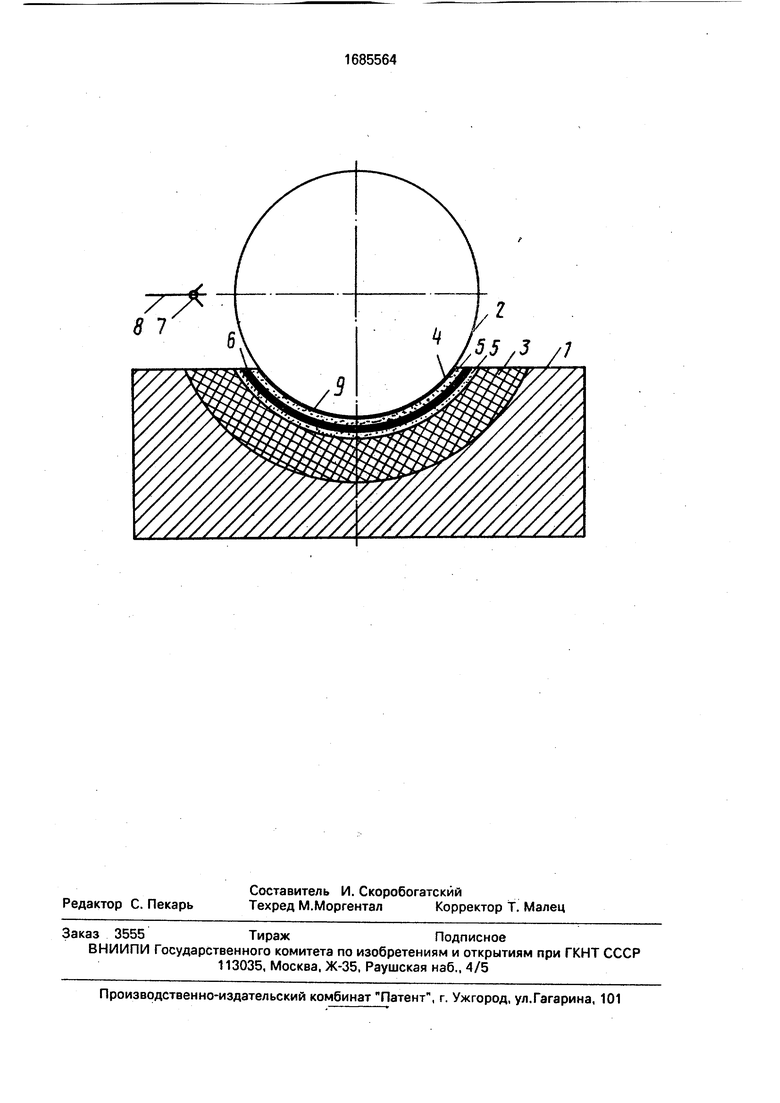

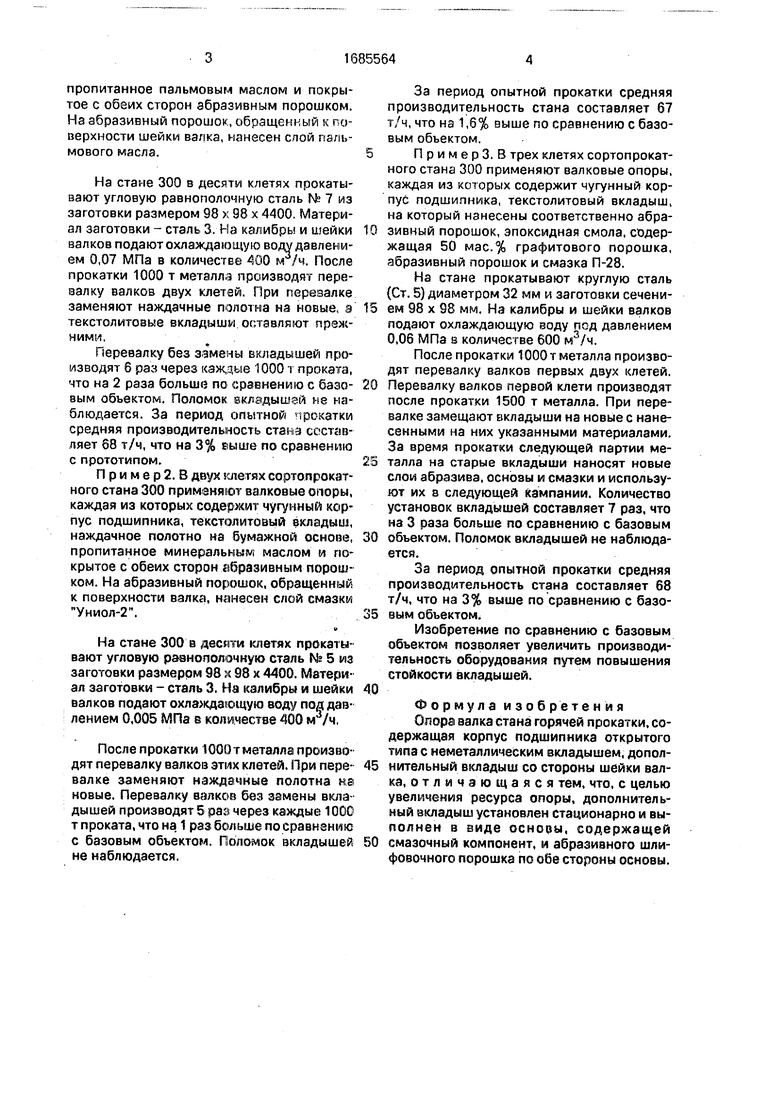

На чертеже показана предлагаемая опора, общий вид, продольный разрез.

Устройство содержит корпус подшипника 1 для шейки валка 2, неметаллический вкладыш 3, дополнительный вкладыш 4 с абразивным порошком 5, предварительно нанесенным на основу 6, содержащую смазочный компонент. Охлаждение шейки валка осуществляется посредством трубопровода 7 подачи охлаждающей воды и коллектора 8. Для улучшения условий работы на контактную поверхность вкладыша 6 наносится слой смазки 9.

Опора валка стана горячей прокаткиi работает следующим образом.

Опору устанавливают в подушку прокатной клети (не показана), после чего валки

приводят во вращательное движение. В процессе прокатки под действием давления металла на валок шейка 2 прижимается к вкладышу 3, сжимая слой смазки и абразивного порошка, обеспечивая смазку и под- шлифовку шейки 2. Продукты износа удаляются с поверхности шейки охлаждающей водой, подаваемой из коллектора 8. После выборки слоев 9 и 5 начинает работать слой 6, обеспечивая смазку поверхности шейки в течение заданного периода работы. В качестве абразивных порошков используют абразивные порошки, предназначенные для шлифовки, имеющие размеры 3-1250 мкм, микротвердость 2060-10000 Н. плотность (2,48-4,28) 103кг/мм.

11 р и м е р 1. В клети с многоклетевого сортопрокатного стана 300 применяют валковые опоры, каждая из которых содержит чугунный корпус подшипника, текстолитовый вкладыш. Дополнительно устанавливают наждачное полотно на тканевой основе,

Ј

О 00 СП

сл о

пропитанное пальмовым маслом и покрытое с обеих сторон абразивным порошком. На абразивный порошок, обращенный к поверхности шейки валка, нанесен слой пальмового масла.

На стане 300 в десяти клетях прокатывают угловую равнополочную сталь № 7 из заготовки размером 98 х 98 х 4400. Материал заготовки - сталь 3. На калибры и шейки валков подают охлаждающую воду давлением 0,07 МПа в количестве 400 м /ч. После прокатки 1000 т металла производят перевалку валков двух клетей. При перевалке заменяют наждачные полотна на новые, э текстолитовые вкладыши оставляют прежними.

Перевалку без замены вкладышей производят 6 раз через каждые 1000 т проката, что на 2 раза больше по сравнению с базовым объектом. Поломок вкладышей не наблюдается. За период опытной прокатки средняя производительность стана составляет 68 т/ч, что на 3% выше по сравнению с прототипом.

Пример 2. В двух клетях сортопрокатного стана 300 применяют валковые опоры, каждая из которых содержит чугунный корпус подшипника, текстолитовый вкладыш, наждачное полотно на бумажной основе, пропитанное минеральным маслом и покрытое с обеих сторон абразивным порошком. На абразивный порошок, обращенный к поверхности валка, нанесен слой смазки Униол-2.

it

На стане 300 в десяти клетях прокатывают угловую равнополочную сталь 1st 5 из заготовки размером 98 х 98 х 4400. Материал заготовки - сталь 3, На калибры и шейки валков подают охлаждающую воду под давлением 0,005 МПа в количестве 400 м /ч.

После прокатки 1000 т металла производят перевалку валков этих клетей. При перевал ке заменяют наждачные полотна на новые. Перевалку валков без замены вкладышей производят 5 раз через каждые 1000 т проката, что на 1 раз больше по сравнению с базовым объектом. Поломок вкладышей не наблюдается.

За период опытной прокатки средняя производительность стана составляет 67 т/ч, что на 1,6% выше по сравнению с базовым объектом.

П р им е рЗ. В трех клетях сортопрокатного стана 300 применяют валковые опоры, каждая из которых содержит чугунный корпус подшипника, текстолитовый вкладыш, на который нанесены соответственно абра0 зивный порошок, эпоксидная смола, содержащая 50 мас.% графитового порошка, абразивный порошок и смазка П-28.

На стане прокатывают круглую сталь (Ст. 5) диаметром 32 мм и заготовки сечени5 ем 98 х 98 мм. На калибры и шейки валков подают охлаждающую воду под давлением 0.06 МПа в количестве 600 м3/ч.

После прокатки 1000 т металла производят перевалку валков первых двух клетей.

0 Перевалку валков первой клети производят после прокатки 1500 т металла. При перевалке замещают вкладыши на новые с нанесенными на них указанными материалами. За время прокатки следующей партии ме5 талла на старые вкладыши наносят новые слои абразива, основы и смазки и используют их в следующей кампании. Количество установок вкладышей составляет 7 раз, что на 3 раза больше по сравнению с базовым

0 объектом. Поломок вкладышей не наблюдается.

За период опытной прокатки средняя производительность стана составляет 68 т/ч, что на 3% выше по сравнению с базо5 вым объектом.

Изобретение по сравнению с базовым объектом позволяет увеличить производительность оборудования путем повышения стойкости вкладышей.

0

Формула изобретения Опора валка стана горячей прокатки, содержащая корпус подшипника открытого типа с неметаллическим вкладышем, допол5 нительный вкладыш со стороны шейки валка, отличающаяся тем, что, с целью увеличения ресурса опоры, дополнительный вкладыш установлен стационарно и вы- полнен в виде основы, содержащей

0 смазочный компонент, и абразивного шлифовочного порошка по обе стороны основы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора валка стана горячей прокатки | 1990 |

|

SU1754246A1 |

| Опора прокатного валка нереверсивного стана | 1988 |

|

SU1581396A1 |

| Опора прокатного валка | 1986 |

|

SU1382518A1 |

| Стан холодной прокатки | 1956 |

|

SU112316A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1470377A1 |

| СОСТАВНОЙ ВАЛКОВЫЙ ТОРСИОМЕТР | 1999 |

|

RU2148249C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕМПОМ ПРОКАТКИ НА СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2001 |

|

RU2191649C1 |

| Предварительно-напряженная прокатная клеть | 1984 |

|

SU1186302A1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2381850C1 |

Изобретение относится к прокатному производству, в частности к опорам валков станов горячей прокатки. Цель изобретения - увеличение ресурса опоры. В опору открытого типа устанавливают дополнительный вкладыш со стороны шейки валка, на основу которого, содержащую смазочный компонент, предварительно по обе сто- роны наносят слои абразивного шлифовочного порошка, что позволяет повысить работоспособность опоры, 1 ил.

| Кащик В.А | |||

| и др | |||

| Справочник шлифовщика | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Опора прокатного валка | 1986 |

|

SU1382518A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Опора прокатного валка | 1977 |

|

SU625787A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-23—Публикация

1989-09-07—Подача