(21)3869396/26-27

(22)07.01.85

(46) 23.03.88. Ъюл. № 11

(71)Специальное конструкторско-технологи- ческое бюро Елецкого элементного завода

(72)В. И. Бир,кин и В. М. Таничев (53) 621.979.062(088.8)

(56) Романовский В. П. Справочник по холодной штамповке. - Л.: Машиностроение, 1979, с. 393.

(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО МАТЕРИАЛА В ЗОНУ ОБРАБОТКИ

(57) Изобретение относится к обработке металлов давлением и может быть использовано для подачи мягких и тонких материалов в зону обработки. Цель - повышение точности шага подачи при штамповке заготовок из мягкого и тонкого материала и повышение производительности. Полосовой материал вручную подают в зону обработки. На входе в зону обработки установлен ролик, диаметр окружности которого равен шагу подачи. На ролике жестко закреплена планка. При повороте ролика на шаг подачи планка нажимает на датчик, который дает команду на включение тормоза. Материал останавливается и осу- шесгвляется его вырубка. 3 ил.

i

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| Устройство для штамповки деталей из листового материала В.И.Васильева | 1989 |

|

SU1660805A1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| СПОСОБ МНОГОПЕРЕХОДНОЙ ПОСЛЕДОВАТЕЛЬНОЙ ШТАМПОВКИ В ЛЕНТОЧНО-ПОЛОСОВОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2591023C2 |

| Устройство для обработки полосового и ленточного материала | 1986 |

|

SU1368081A1 |

| Устройство для подачи полосового материала к прессу | 1984 |

|

SU1279712A1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Штамп для вырубки деталей из поло-СОВОгО МАТЕРиАлА | 1979 |

|

SU829263A1 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

со

QO

to ел

;

05

Изобретение относится к области обработки металлов давлением и может быть использовано для подачи мягких и тонких материалов в зону обработки.

Цель изобретения - повышение точности шага подачи при штамповке заготовок из мягкого и тонкого материала и повышение производительности.

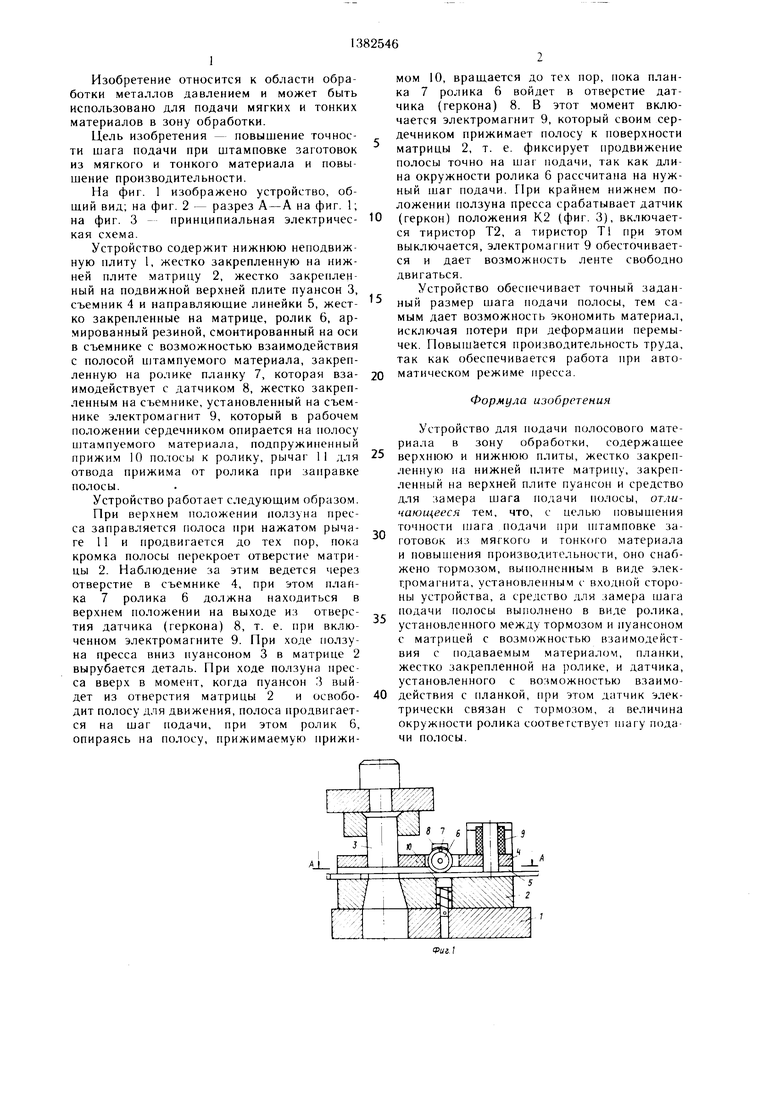

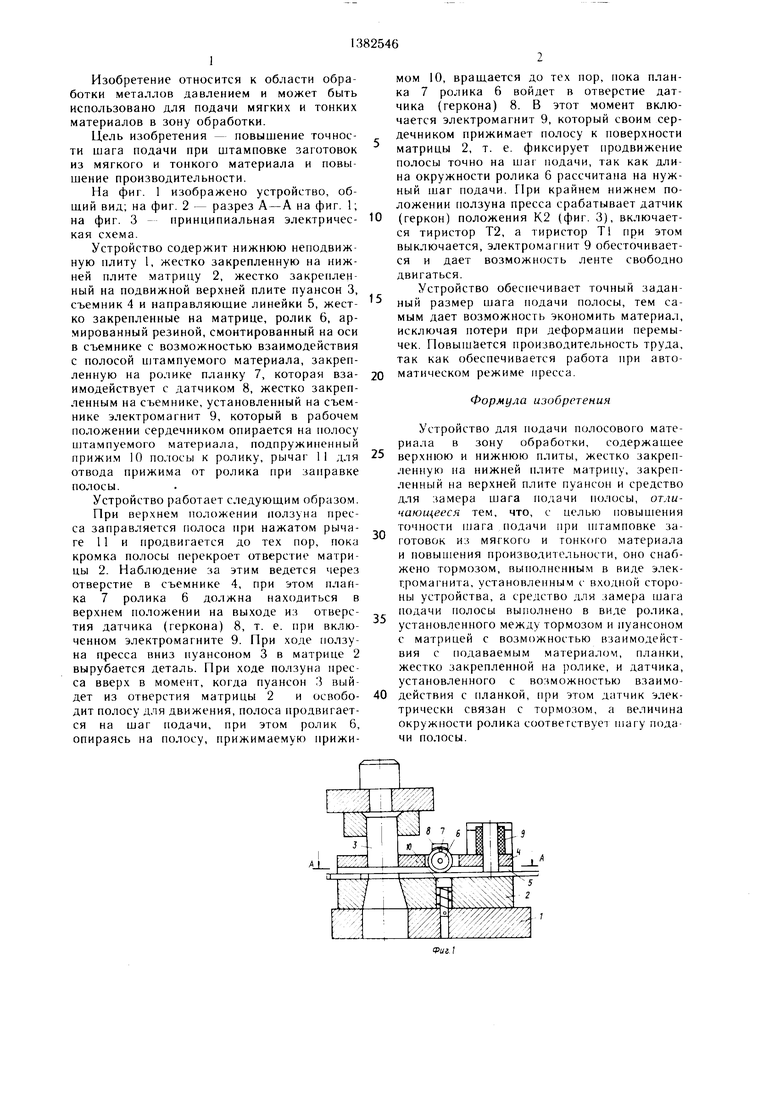

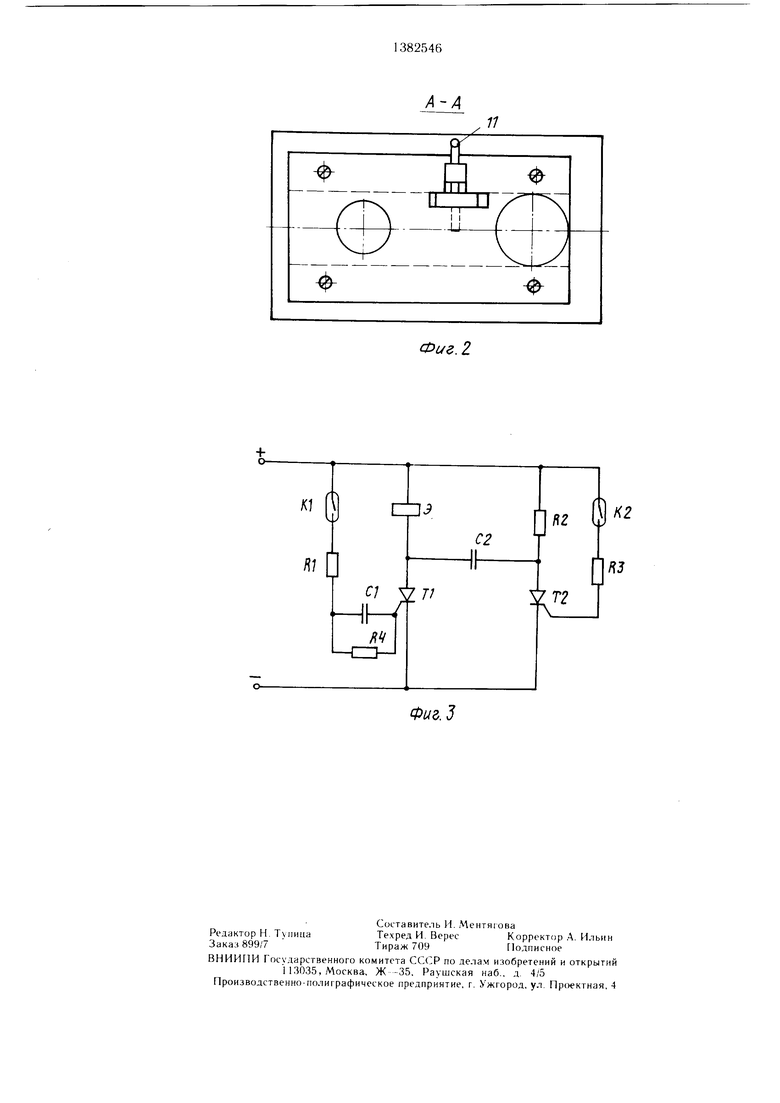

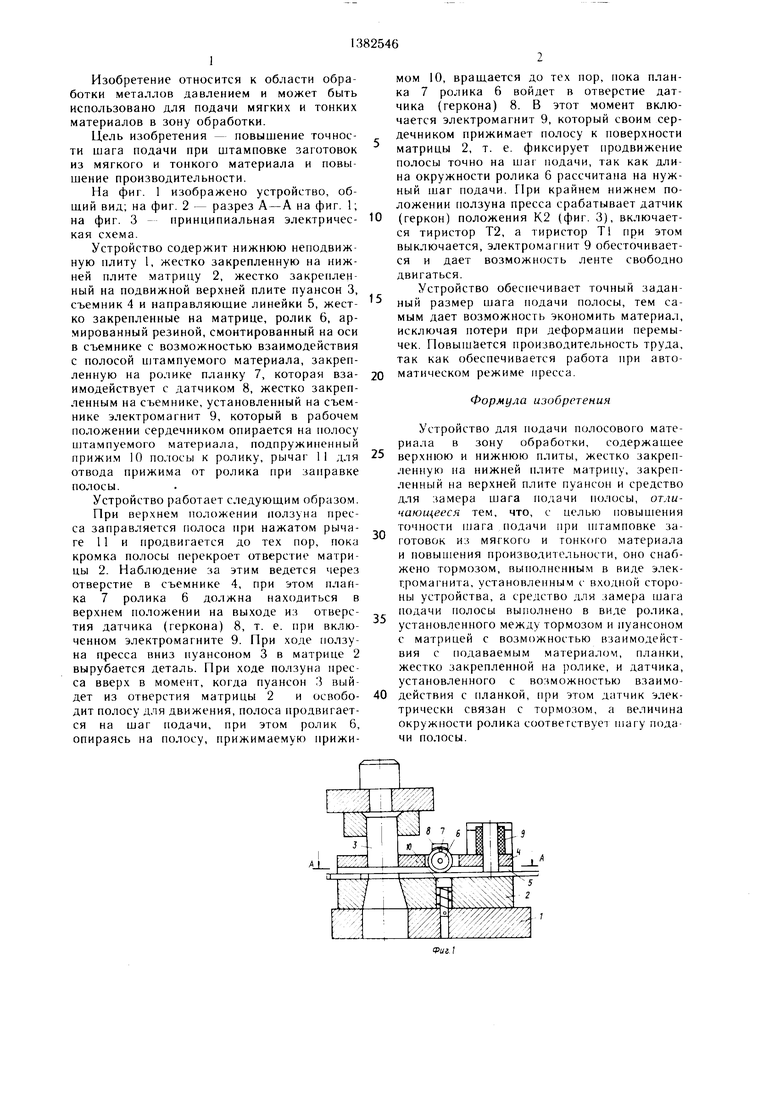

На фиг. 1 изображено устройство, об- ший вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - принципиальная электричес- кая схема.

Устройство содержит нижнюю неподвижную плиту 1, жестко закрепленную на нижней плите матрицу 2, жестко закрепленный на подвижной верхней плите пуансон 3, съемник 4 и направляющие линейки 5, жестко закрепленные на матрице, ролик 6, армированный резиной, смонтированный на оси в съемнике с возможностью взаимодействия с полосой и тампуемого материала, закрепленную на ролике планку 7, которая вза- имодействует с датчиком 8, жестко закрепленным на съемнике, установленный на съемнике электромагнит 9, который в рабочем положении сердечником опирается на полосу штампуемого материала, подпружиненный прижим 10 полосы к ролику, рычаг 11 для отвода прижима от ролика при заправке полосы.

Устройство работает следующим образом.

При верхнем положении ползуна пресса заправляется полоса при нажатом рычаге 11 и продвигается до тех пор, пока кромка полосы перекроет отверстие матрицы 2. Наблюдение за этим ведется через отверстие в съемнике 4, при этом планка 7 ролика 6 /юлжна находиться в верхнем положении на выходе из отверстия датчика (геркона) 8, т. е. при включенном электромагните 9. При ходе ползуна пресса вниз пуансоном 3 в матрице 2 вырубается деталь. При ходе ползуна пресса вверх в момент, когда пуансон 3 выйдет из отверстия матрицы 2 и освобо- дит полосу для движения, полоса продвигается на шаг подачи, при этом ролик 6, опираясь на полосу, прижимаемую прижи

AJ

5

0 5

0

0

5

мом 10, вращается до тех пор, пока планка 7 ролика 6 войдет в отверстие датчика (геркона) 8. В этот момент включается электромагнит 9, который своим сердечником прижимает полосу к поверхности матрицы 2, т. е. фиксирует продвижение полосы точно на шаг подачи, так как длина окружности ролика 6 рассчитана на нужный шаг подачи. При крайнем нижнем положении ползуна пресса срабатывает датчик (геркон) положения К2 (фиг. 3), включается тиристор Т2, а тиристор Т1 при этом выключается, электромагнит 9 обесточивается и дает возможность ленте свободно двигаться.

Устройство обеспечивает точный заданный размер шага подачи полосы, тем самым дает возможность экономить материал, исключая потери при деформации перемычек. Повышается производительность труда, так как обеспечивается работа при автоматическом режиме пресса.

Формула изобретения

Устройство для подачи полосового материала в зону обработки, содержашее верхнюю и нижнюю плиты, жестко закрепленную па нижней плите матрицу, закрепленный на верхней плите пуансон и средство для замера шага подачи полосы, отличающееся тем, что, с целью повышения точности шага подачи при П1тамповке заготовок из мягкого и тонкого материала и повышения производительности, оно снабжено тормозом, выполненным в виде электромагнита, установленным с входной стороны устройства, а средство для замера шага подачи полосы выполнено в виде ролика, установленного между тормозом и пуансоном с матрицей с возможностью взаимодействия с подаваемым материалом, планки, жестко закрепленной на ролике, и датчика, установленного с возможностью взаимодействия с 1ланкой, при этом датчик электрически связан с тормозом, а величина окружности ролика соответствует niary подачи полосы.

Фиг. 2

Фиг,, 5

Авторы

Даты

1988-03-23—Публикация

1985-01-07—Подача