(21)3943092/23-27

(22)19.08.85

(46) 23.03.88. Бюл. № 1 1

(71)Институт черной металлургии и Днепропетровский химико-технологический институт им. Ф.Э.Дзержинского

(72)В.И.Хейфец, М.С.Валетов,

Л.П.Лохматой, Л.А.Левицкий,Д.В.Корж, Ю.Г.Тубольцев,В.И.Тарновский,А.И.Козловский,М.И. Староселецкий и П.П.Быков

(53)621.753 (088.8)

(56)Хейфец В.И. и др. Развитие производства цельнокатан1а1Х колец за рубежом. - Экспресс-информация, сер. 7, вып. № 12, 1976, с. 10.

(54)СПОСОБ ПРОКАТКТ1 КОЛЬЦЕВЫХ ИЗДЕ- ЛШ }

(57)Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении кольцевых изделий прокаткой, например обойм подшипников и ободов колес. Цель - повышение качества изде.чий и коэффициента использования материала заготовки за счет устранения нарушения сплошности материала на торцовых поверхностях изделия. Изделия прокатываются между двумя парами валков. Одна из пар валков образована валками разного диаметра с расположением ролика большего диаметра со стороны наружной поверхности кольцевой заготовки, а другая взаимодействует с торцовыми поверхностями заготовки. При этом вращающий момент приложен к валку большего диаметра и по меньшей мере к одному из торцовых валков. К валку меньшего диаметра прикладывается тормозной момент, величина которою переменна в зависимости от изменения толщины прокатываемой кольцевой заготовки. При таком способе де- формирования кольцевых заготовок уменьшается неравномерность деформирования материала в зоне обжатия,благодаря чему не образуются поверхност - ные дефекты. 5 ил., 1 табл.

9

(Л

00 00

to

ел

ел

1

Ич(1Г1ре тение относится к обработке металлов данлением и может быть ис (юльзовано при изготовлении кольцевых изделий прокаткой, например обойм подшипников и ободов колес и т.п.

Цель изобретения - повышение качества изделий и коэффициента не- пользования материала заготовки за счет устранения нарушения сплошности материала }ш торцовых поверхностях изделий.

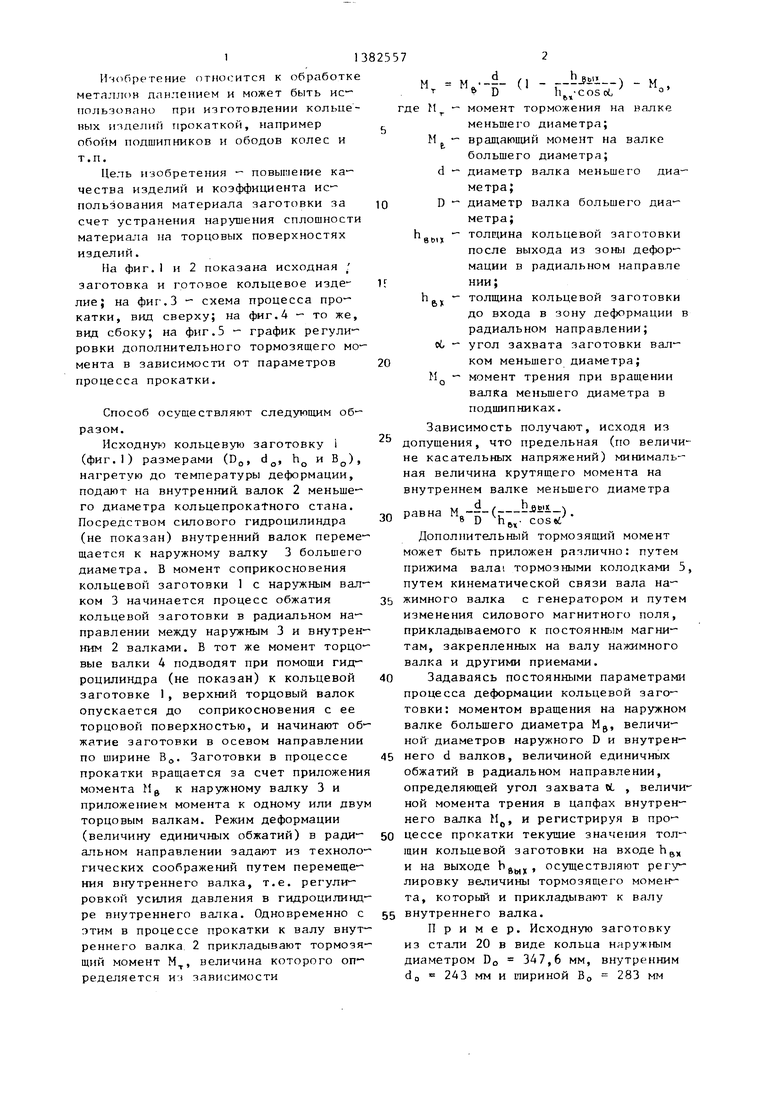

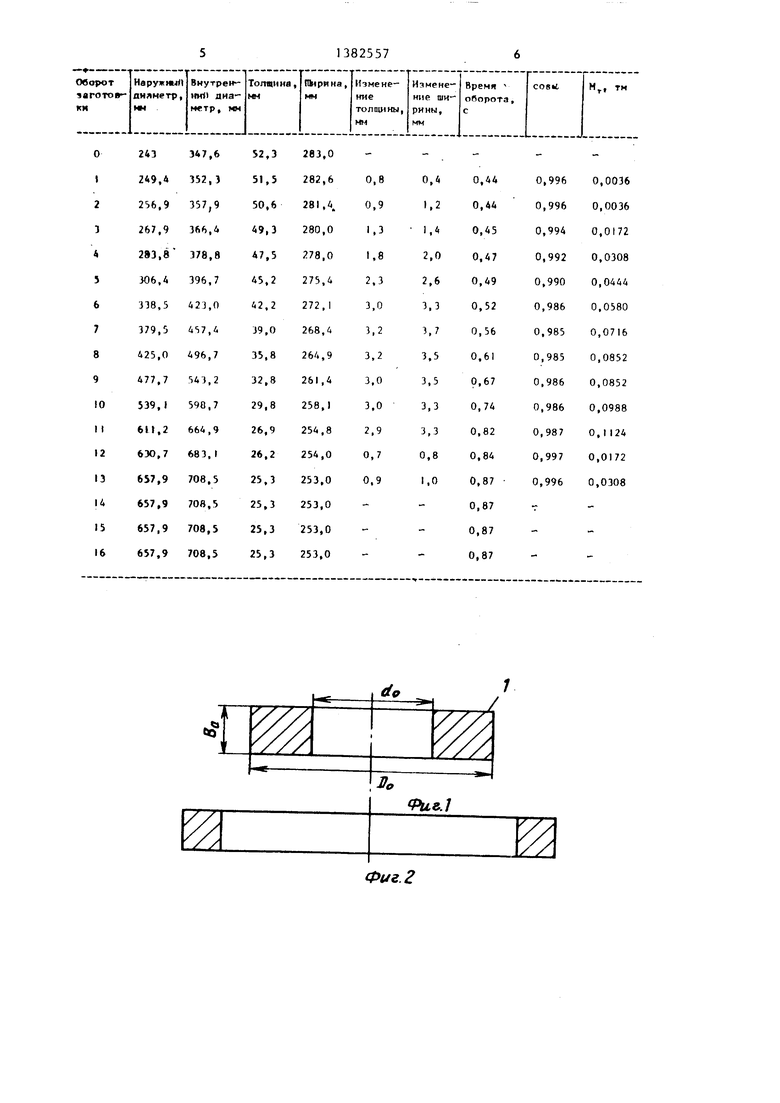

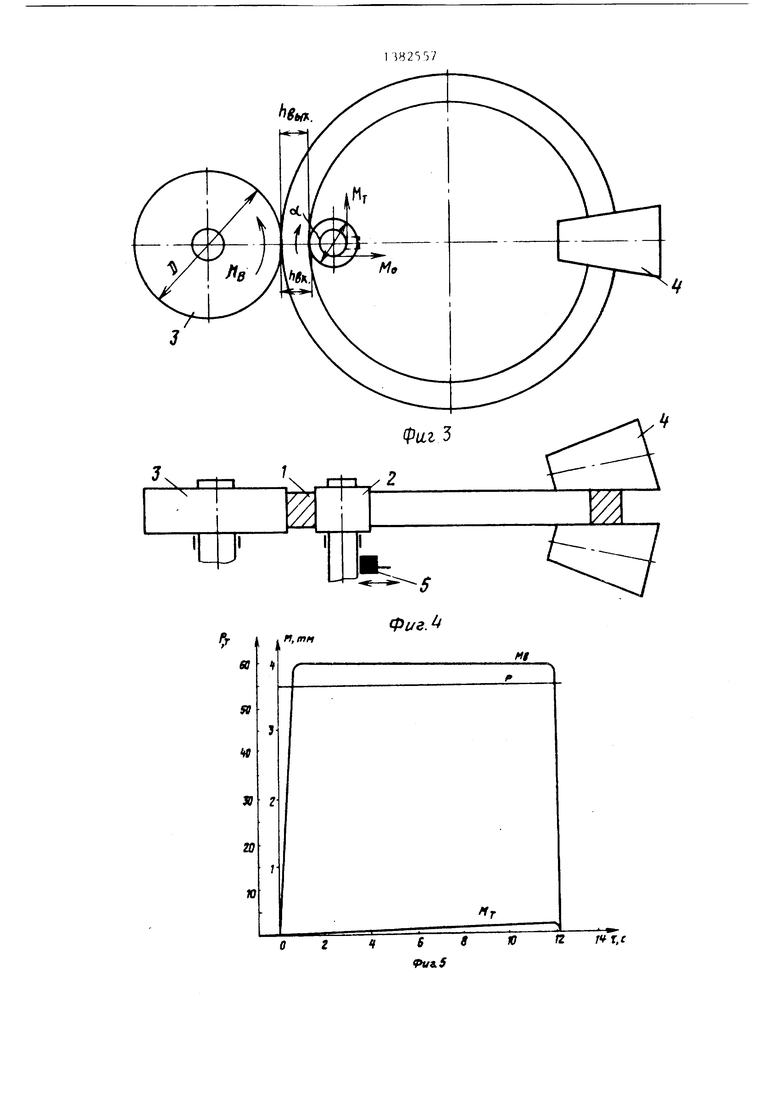

На фиг. 1 и 2 показана исходная заготовка и готовое кольцевое изде- лие; на фиг.З - схема процесса прокатки, вид сверху; на фиг.4 - то же, вид сбоку; на фиг.З - график регулировки дополнительного тормозящего момента в зависимости от параметров процесса прокатки.

Способ осуществляют следующим образом.

Исходную кольцевую заготовку 1 (фиг.1) размерами (DQ, d,, h и В), нагретую до температуры деформации, подают на внутренний, валок 2 меньшего диаметра кольцепрокатного стана. Посредством силового гидроцилиндра (не показан) внутренний валок перемещается к наружному валку 3 большего диаметра. В момент соприкосновения кольцевой заготовки 1 с наружным валком 3 начинается процесс обжатия кольцевой заготовки в радиальном направлении между наружным 3 и внутренним 2 валками. В тот же момент торцовые валки 4 подводят при помощи гид- роцилиндра (не показан) к кольцевой заготовке I, верхний торцовый валок опускается до соприкосновения с ее торцовой поверхностью, и начинают обжатие заготовки в осевом направлении по ширине БД. Заготовки в процессе прокатки вращается за счет приложения момента И к наружиому валку 3 и приложением момента к одному или двум торцовым валкам. Режим деформации (величину единичных обжатий) в ради- альном направлении задают из технологических соображений путем перемещения В1гутреннего валка, т.е. регулировкой усилия давления в гидроцилинд- ре внутреннего валка. Одновременно с этим в процессе прокатки к валу внутреннего валка 2 прикладывают тормозящий момент М, величина которого оп ределяется из зависимости

57

М м --- () - м

D li .cosoi.

0

Ь

0 5 0 5 0 5

где М - момент торможения на валке

меньшего диаметра; врав;ающий момент на валке

большего диаметра; d - диаметр валка меньшего диаметра;

D - диаметр палка большего диаметра;

вы кольцевой заготовки после выхода из зоны деформации в радиальном направле нии;

h., - толщина кольцевой заготовки ь

до входа в зону деформации в радиальном направлении; о(, - угол захвата заготовки валком меньшего диаметра; MQ - момент трения при вращении валка меньшего диаметра в подшипниках.

Зависимость получают, исходя из допущения, что предельная (по величине касательных напряжений) минимальная величина крутящего момента на внутреннем валке меньшего диаметра

оявна М ---(.

равна м ь

Дополнительный тормозящий момент может быть приложен различно: путем прижима вала1 тормозными колодками 5, путем кинематической связи вала нажимного валка с генератором и путем изменения силового магнитного поля, прикладываемого к постоянным магнитам, закрепленных на валу нажимного валка и другими приемами.

Задаваясь постоянными параметрами процесса деформации кольцевой заготовки: моментом вращения на наружном валке большего диаметра Mg, величиной диаметров наружного D и внутреннего d валков, величиной единичных обжатий в радиальном направлении, определяющей угол захвата «С , величиной момента трения в цапфах внутреннего валка Мд, и регистрируя в процессе прокатки текущие значе1шя толщин кольцевой заготовки на входеh и на выходе , , осуществляют регу лировку величины тормозящего момента, который и прикладывают к валу внутреннего валка.

Пример. Исходную заготовку из стали 20 в виде кольца наружным диаметром DO 347,6 мм, внутренним do 243 мм и шириной BQ 283 мм

раскатывают, помещая между парой ра- диально деформирующих валков диаметром 650 и 220 мм с приложением кру тящего момента 4 тм к валку большего диаметра и парой торцовых валков с приложением крутящего момента 0,8 тм к нижнему из них.-Измеренный предварительно момент трения в опорах валка меньшего диаметра составляет 0,01 тм. При усилии обжатия пробной заготовки в радиальном направлении, составившем 55 тс, величины единичных обжатий измеряют в процессе прокатки реохордныи датчиком для каждого оборота кольцевой заготовки, вследствие чего определяют величины h ц и . Далее проводят расчет величины тормозного момента на каж дый оборот заготовки.

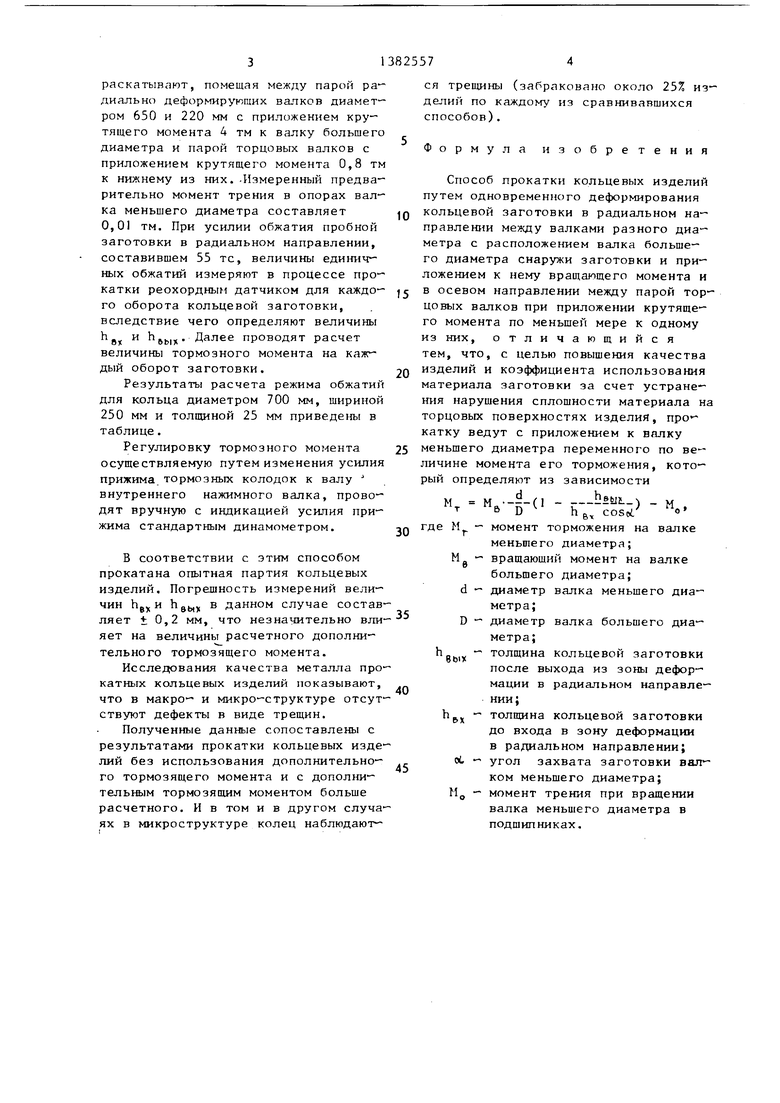

Результаты расчета режима обжатий для кольца диаметром 700 мм, шириной 250 мм и толщиной 25 мм приведены в таблице.

Регулировку тормозного момента осуществляемую путем изменения усилия прижима тормозных колодок к валу внутреннего нажимного валка, проводят вручную с индикацией усилия прижима стандартным динамометром.

В соответствии с этим способом прокатана опытная партия кольцевых изделий. Погрешность измерений величин hg и hgb,)( в данном случае состав ляет ±0,2 мм, что незначительно вли яет на величины расчетного дополнительного тормозящего момента.

Исследования качества металла прО катных кольцевых изделий показывают, что в макро- и микро-структуре отсут ствуют дефекты в виде трещин.

Полученные данные сопоставлены с результатами прокатки кольцевых изде ЛИЙ без использования дополнительного тормозящего момента и с дополнительным тормозяпшм моментом больше расчетного. И в том и в другом случа ях в микроструктуре колец наблюдают„

ся трещины (забраковано около 25Z изделий по каждому из сравнивавшихся способов).

Формула изобретения

Способ прокатки кольцевых изделий путем одновременного деформирования

Q кольцевой заготовки в радиальном направлении между валками разного диаметра с расположением валка большего диаметра снаружи заготовки и приложением к нему вращающего момента и

J5 в осевом направлении между парой торцовых валков при приложении крутящего момента по меньшей мере к одному из них, отличающийся тем, что, с целью повышения качества

2Q изделий и коэффициента использования материала заготовки за счет устранения нарушения сплошности материала на торцовых поверхностях изделия, катку ведут с приложением к валку

25 меньшего диаметра переменного по величине момента его торможения, который определяют из зависимости

М м ----Пb biL -) W

т ь D Ьв. cosci о .jQ где М - момент торможения на валке

меньшего диаметра; М- - вращающий момент на валке

о

большего диаметра; d - диаметр валка меньшего диаметра;

D - диаметр валка большего диаметра;

8ых толщина кольцевой заготовки после выхода из зоны деформации в радиальном направлении;

hpu - топтцна кольцевой заготовки до входа в зону деформации в радиальном направлении; Л - угол захвата заготовки валком меньшего диаметра; MQ - момент трения при вращении валка меньшего диаметра в подшипниках.

35

40

45

do

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки кольцевых изделий | 1985 |

|

SU1480941A1 |

| Способ прокатки кольцевых изделий и устройство для его осуществления | 1990 |

|

SU1792780A1 |

| Способ изготовления профильных кольцевых изделий | 1990 |

|

SU1784384A1 |

| Способ изготовления профильных кольцевых изделий | 1988 |

|

SU1606245A1 |

| Способ прокатки кольцевых изделий | 1990 |

|

SU1791067A1 |

| Способ прокатки кольцевых изделий | 1989 |

|

SU1708483A1 |

| Стан для прокатки кольцевых изделий | 1985 |

|

SU1371749A1 |

| Способ прокатки колец | 1990 |

|

SU1787060A3 |

| Способ прокатки кольцевых изделий | 1991 |

|

SU1782694A1 |

| Способ изготовления кольцевых изделий с гребнем | 1989 |

|

SU1703232A1 |

.«

fPue.J

Фиг. 2

лл

с rvr.f

Авторы

Даты

1988-03-23—Публикация

1985-08-19—Подача