Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении кольцевых изделий на кольцепрокатных станах, оборудованных торцовыми наклонными валками.

Цель изобретения - повышение качества изделий и долговечности валков.

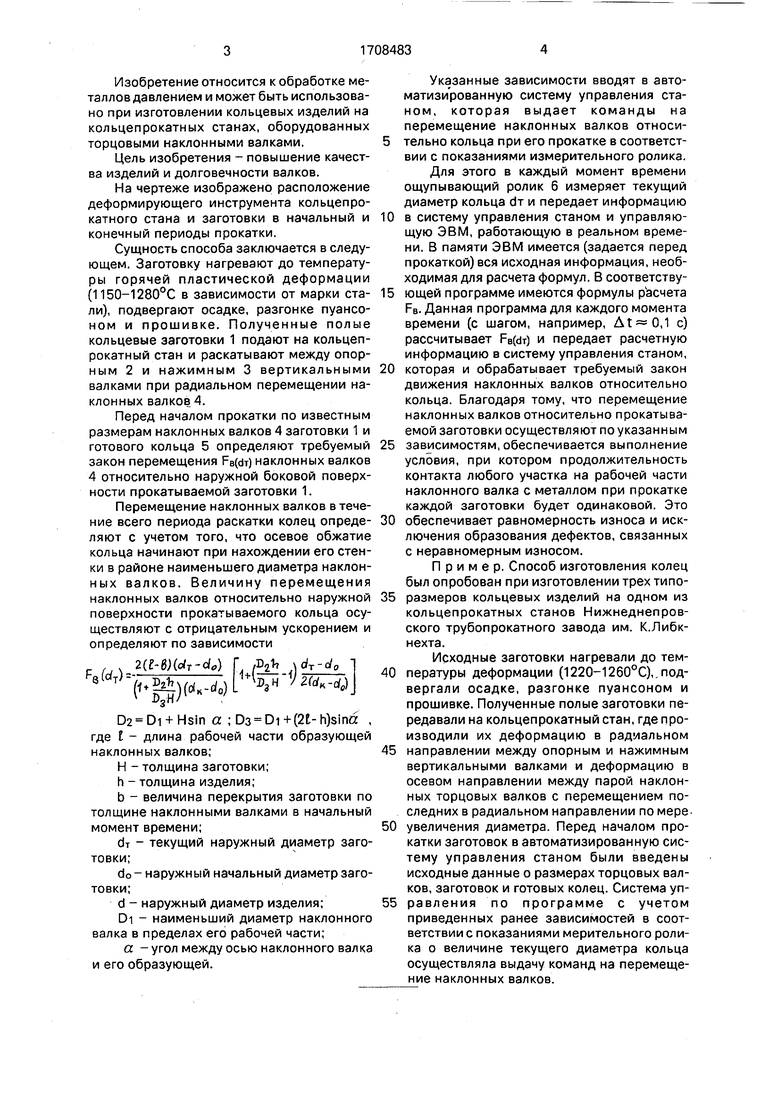

На чертеже изображено расположение деформирующего инструмента кольцепрокатного стана и заготовки в начальный и конечный периоды прокатки.

Сущность способа заключается в следующем. Заготовку нагревают до температуры горячей пластической деформации (1150-1280°С в зависимости от марки стали), подвергают осадке, разгонке пуансоном и прошивке. Полученные полые кольцевые заготовки 1 подают на кольцепрокатный стан и раскатывают между опорным 2 и нажимным 3 вертикальными валками при радиальном перемещении наклонных валков 4.

Перед началом прокатки по известным размерам наклонных валков 4 заготовки 1 и готового кольца 5 определяют требуемый закон перемещения Рв(ат) наклонных валков 4 относительно наружной боковой поверхности прокатываемой заготовки 1.

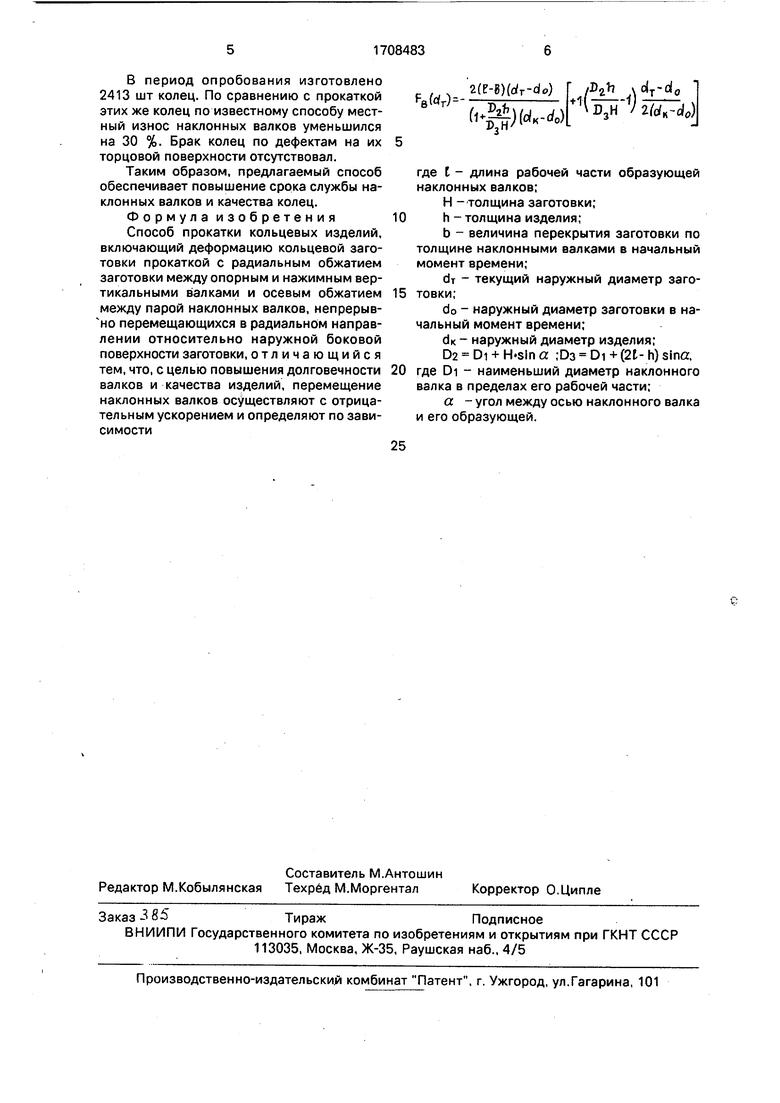

Перемещение наклонных валков в течение всего периода раскатки колец определяют с учетом того, что осевое обжатие кольца начинают при нахождении его стенки в районе наименьшего диаметра наклонных валков. Величину перемещения наклонных валков относительно наружной поверхности прокатываемого кольца осуществляют с отрицательным ускорением и определяют по зависимости

2(г-6)(с/т-с/) г /Djiv

С/т-о/о

/JJo От - а

(Н-)ЩГРв т)

(5f)f.)

а,)

D2 Di + Hsin а ; D3 Di+(2t-h)sina , где t - длина рабочей части образующей наклонных валков;

Н - толщина заготовки;

h - толщина изделия;

b - величина перекрытия заготовки по толщине наклонными валками в начальный момент времени;

dr - текущий наружный диаметр заготовки;

do - наружный начальный диаметр заготовки;

d - наружный диаметр изделия;

Di - наименьший диаметр наклонного валка в пределах его рабочей части;

а - угол между осью наклонного валка и его образующей.

Указанные зависимости вводят в автоматизированную систему управления станом, которая выдает команды на перемещение наклонных валков относительно кольца при его прокатке в соответствии с показаниями измерительного ролика. Для этого в каждый момент времени ощупывающий ролик 6 измеряет текущий диаметр кольца dT и передает информацию

0 в систему управления станом и управляющую ЭВМ, работающую в реальном времени. В памяти ЭВМ имеется (задается перед прокаткой) вся исходная информация, необходимая для расчета формул. В соответствующей программе имеются формулы расчета FB. Данная программа для каждого момента времени (с шагом, например. At-0,1 с) рассчитывает FeCdr) и передает расчетную информацию в систему управления станом,

0 которая и обрабатывает требуемый закон движения наклонных валков относительно кольца. Благодаря тому, что перемещение наклонных валков относительно прокатываемой заготовки осуществляют по указанным

5 зависимостям, обеспечивается выполнение условия, при котором продолжительность контакта любого участка на рабочей части наклонного валка с металлом при прокатке каждой заготовки будет одинаковой. Это

0 обеспечивает равномерность износа и исключения образования дефектов, связанных с неравномерным износом.

Пример. Способ изготовления колец был опробован при изготовлении трех типоразмеров кольцевых изделий на одном из кольцепрокатных станов Нижнеднепровского трубопрокатного завода им. К.Либкнехта.

Исходные заготовки нагревали до температуры деформации (1220-1260°С),.подвергали осадке, разгонке пуансоном и прошивке. Полученные полые заготовки передавали на кольцепрокатный стан, где производили их деформацию в радиальном

5 направлении между опорным и нажимным вертикальными валками и деформацию в осевом направлении между парой наклонных торцовых валков с перемещением последних в радиальном направлении по мере.

0 увеличения диаметра. Перед началом прокатки заготовок в автоматизированную систему управления станом были введены исходные данные о размерах торцовых валков, заготовок и готовых колец. Система управления по программе с учетом приведенных ранее зависимостей в соответствии с показаниями мерительного ролика о величине текущего диаметра кольца осуществляла выдачу команд на перемещение наклонных валков.

В период опробования изготовлено 2413 шт колец. По сравнению с прокаткой этих же колец по известному способу местный износ наклонных валков уменьшился на 30 %. Брак колец по дефектам на их торцовой поверхности отсутствовал.

Таким образом, предлагаемый способ обеспечивает повышение срока службы наклонных валков и качества колец.

Формула изобретения

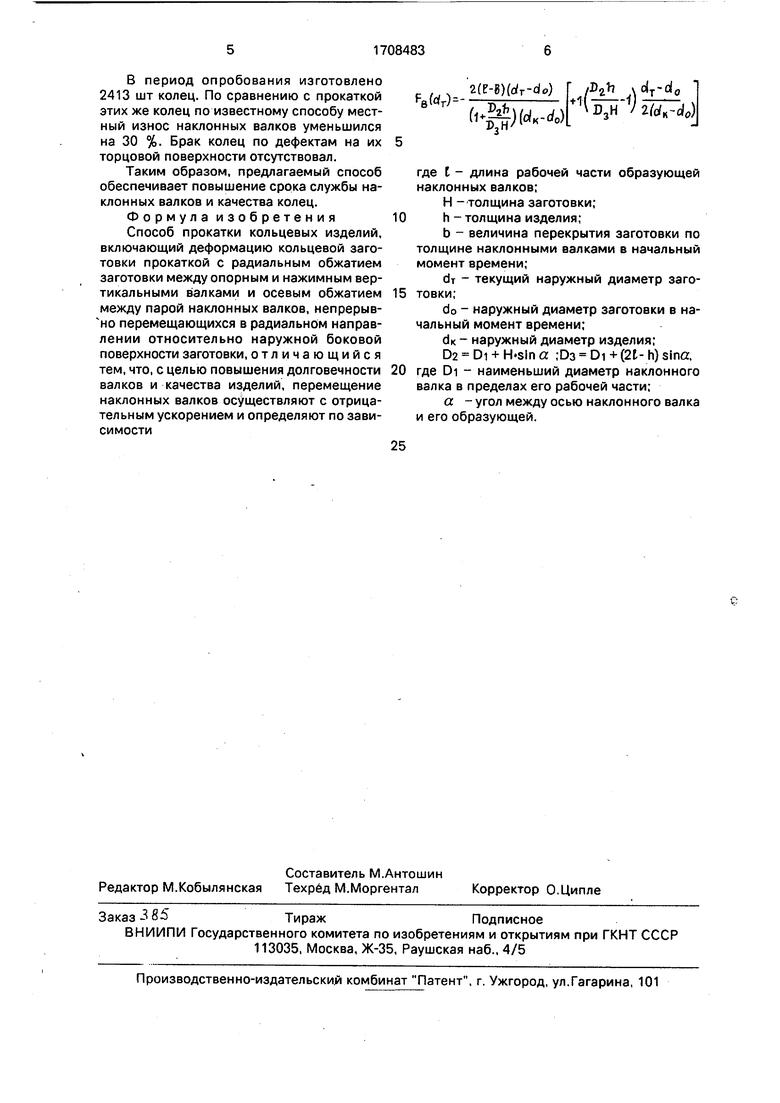

Способ прокатки кольцевых изделий, включающий деформацию кольцевой заготовки прокаткой с радиальным обжатием заготовки между опорным и нажимным вертикальными валками и осевым обжатием между парой наклонных валков, непрерыв но перемещающихся в радиальном направлении относительно наружной боковой поверхности заготовки, отличающийся тем, что, с целью повышения долговечности валков и качества изделий, перемещение наклонных валков ос ществляют с отрицательным ускорением и определяют по зависимости

где I - длина рабочей части образующей наклонных валков;

Н - толщина заготовки;

h - толщина изделия;

b - величина перекрытия заготовки по толщине наклонными валками в начальный момент времени;

dr текущий наружный диаметр заготовки;

do наружный диаметр заготовки в начальный момент времени;

dk наружный диаметр изделия;

D2 DI + HSin а ;0з Di + (21- h) sina, где Di - наименьший диаметр наклонного валка в пределах его рабочей части;

а - угол между осью наклонного валка и его образующей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки кольцевых изделий и устройство для его осуществления | 1990 |

|

SU1792780A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ прокатки кольцевых изделий | 1985 |

|

SU1382557A1 |

| Способ прокатки кольцевых изделий | 1985 |

|

SU1480941A1 |

| Способ изготовления профильных кольцевых изделий | 1990 |

|

SU1784384A1 |

| Способ изготовления кольцевых изделий | 1986 |

|

SU1454558A1 |

| Способ изготовления профильных кольцевых изделий | 1988 |

|

SU1606245A1 |

| Способ изготовления кольцевых изделий | 1976 |

|

SU632450A1 |

| Способ прокатки кольцевых изделий | 1985 |

|

SU1331604A1 |

| Способ изготовления кольцевых изделий | 1987 |

|

SU1660815A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении кольцевых изделий на кольцепрокатных станах. Цель изобретения - повышение долговечности валков и качества колец. Заготовку 1 нагревали и прокатывали на кольцепрокатном стане в радиальном направлении между опорным 2 и нажимным 3 вертикальными валками и в осевом направлении парой наклонных вал-ков4 с перемещением последних в радиальном направлении по мере увеличения диаметра прокатываемого изделия. Перемещение наклонных валков в радиальном направлении осуществляли с отрицательным ускорением относительно наружной поверхности прокатываемой заготовки, при этом величину перемещения наклонных валков определяли из зависимости FB(dT) = -2 (е- bXdr - do)/

| Оратовский Е.Л | |||

| и др | |||

| Новое в производстве колец на кольцепрокатных станках за рубежом | |||

| - Черная металлургия | |||

| Бюллетень НТИ | |||

| Вып | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-30—Публикация

1989-09-11—Подача