Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении сложно- профильных колец на кольцопрокатных станах радиально-осевого типа

Известен способ производства сложно- профильных колец, включающий изготовление кольцевой заготовки и ее прокату за счет осевой и радиальной деформаций, использующий фасонную в сечении кольцевую заготовку с высотой, равной или близкой высоте готового кольца Такая технология имеет место при прокатке в полузакрытых и закрытых калибрах При ее реализации наклонные валки обжимают металл, поступающий в уширение вследствие

радиальной деформации в очаге вертикальных валков

Недостатком указанного способа является невозможность его применения для производства колец, требуемые масса и высота которых не позволяют получать кольцевую заготовку с высотой, равной или близкой высоте готового кольца и наружным диаметром, не превышающим возможности соответствующего оборудовании, например заготовочного пресса

Прокатка кольцевых заготовок, имеющих наружный диаметр, близкий к максимально допустимому, по условиям их изготовления, приводит к неравномерной деформации кольцевой заготовки по толщине в случае если осевая деформация несоVJ

00

Јь СА 00 4

измеримо мала по сравнению с радиальной. Это обусловлено интенсивным течением металла в вытяжку и рост диаметра в зонах контакта кольцевой заготовки с вертикальными валками наряду со значительно мень- шей вытяжкой в зонах контакта с наклонными валками. Это приводит к утяжке металла по верхней vi нижней поверхностям .

Наиболее близким по технической сущности является способ производства фасонных в сечении кольцевых изделий, включающий формовку кольцевой заготовки и ее прокатку за счет осевой и радиальной деформаций наклонными и вертикальными валками. При прокатке кольцевой заготовки по данному способу направление усилия, прикладываемого к торцам раскатываемой заготовки, Йзм ёня- ют путем поворота наклонных валков относительно торцевых поверхностей заготовки.

Недостатком такой технологии является низкая точность и, как следствие, низкое качество фасонных в сечении колец. При прокатке таких колец происходит смещение кольцевой заготовки вниз относительно фасонного калибра вертикальных валков. Указанное смещение имеет место вследствие того, что осевое обжатие металла верхним и нижним наклонными валками осуществляют за счет перемещения верхнего наклонного валка в вертикальном направлении. При этом кольцевая заготовка смещается вертикально вниз относительно неподвижных элементов калибра вертикальных валков (например, гребней), что приводит к выполнению профиля кольца с размерами, выходящими за пределы допускаемых обжатий.

Целью изобретения является повышение качества сложнопрофильных колец, а также снижение энергоемкости процесса их прокатки за счет выполнения кольцевой заготовки с различными по толщине верхней и нижней поверхностями и изменения соотношения между величинами с р е д нШГ Диа- метров наклонных валко в в зоне деформации.

Задача, которую при этом необходимо решить, заключается в том, чтобы обеспечить условия, при которых осевая деформация металла наклонными валками не приводила бы к искажению требуемого конечного контура профиля.

Для достижения поставленной цели по способу, включающему формовку кольцевой заготовки и ее прокатку за счет осевой и радиальной деформаций наклонными и вертикальными валками

при формовке кольцевой заготовки ее толщину по верхней поверхности выполм vAhi(Di-Ahi)

няют в N --г-. ---{-раз меньше

VA h2 (Da - Д h2)

по сравнению с толщиной по нижней поверхности. Кроме того, поверхность заготовки, по которой осуществляют контакт с верхним наклонным валком, выполняют примыкающей к внутренней поверхности заготовки.

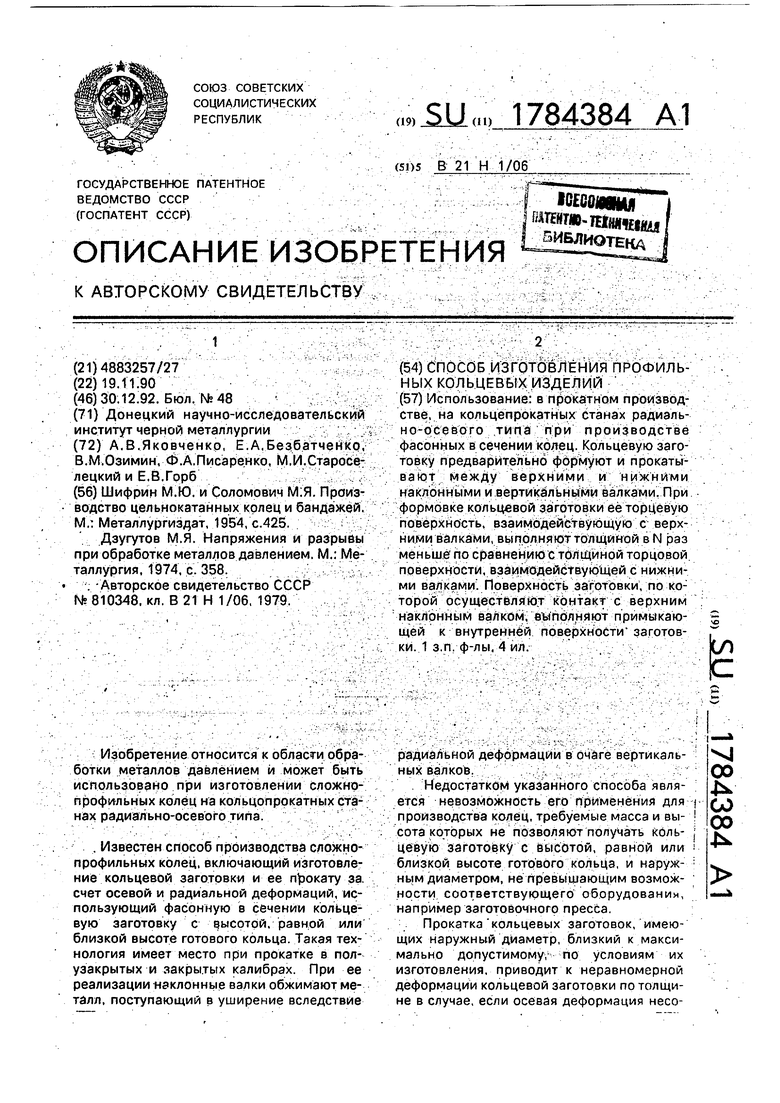

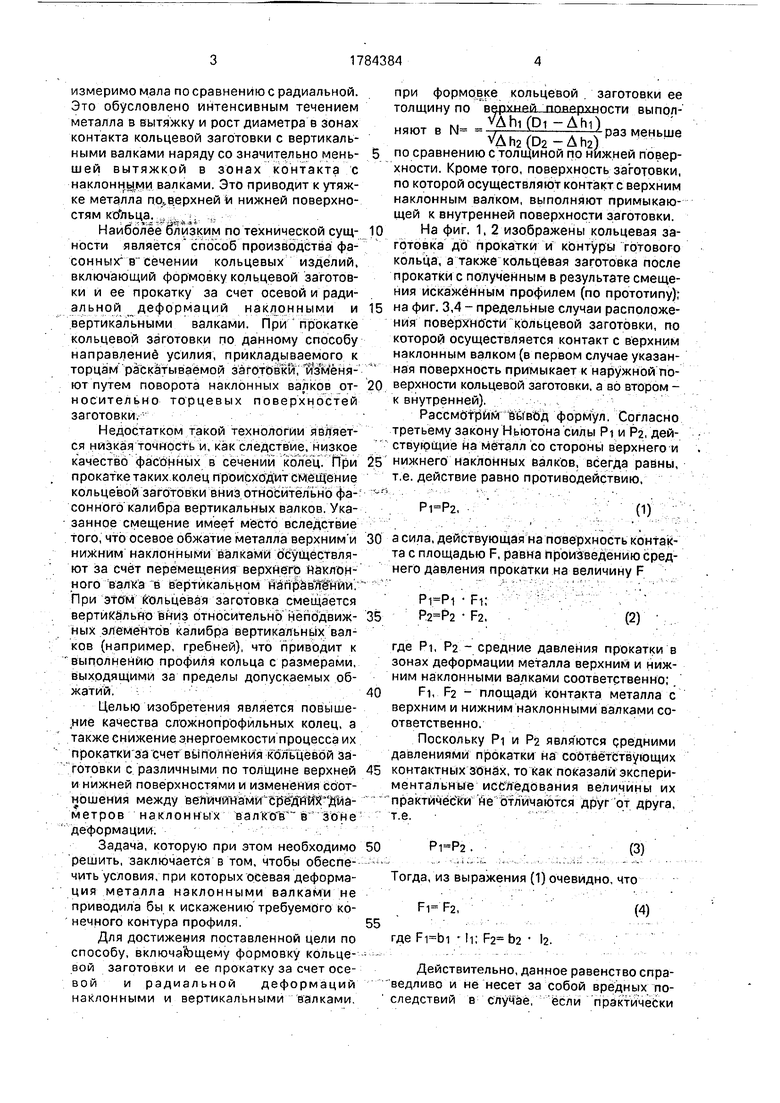

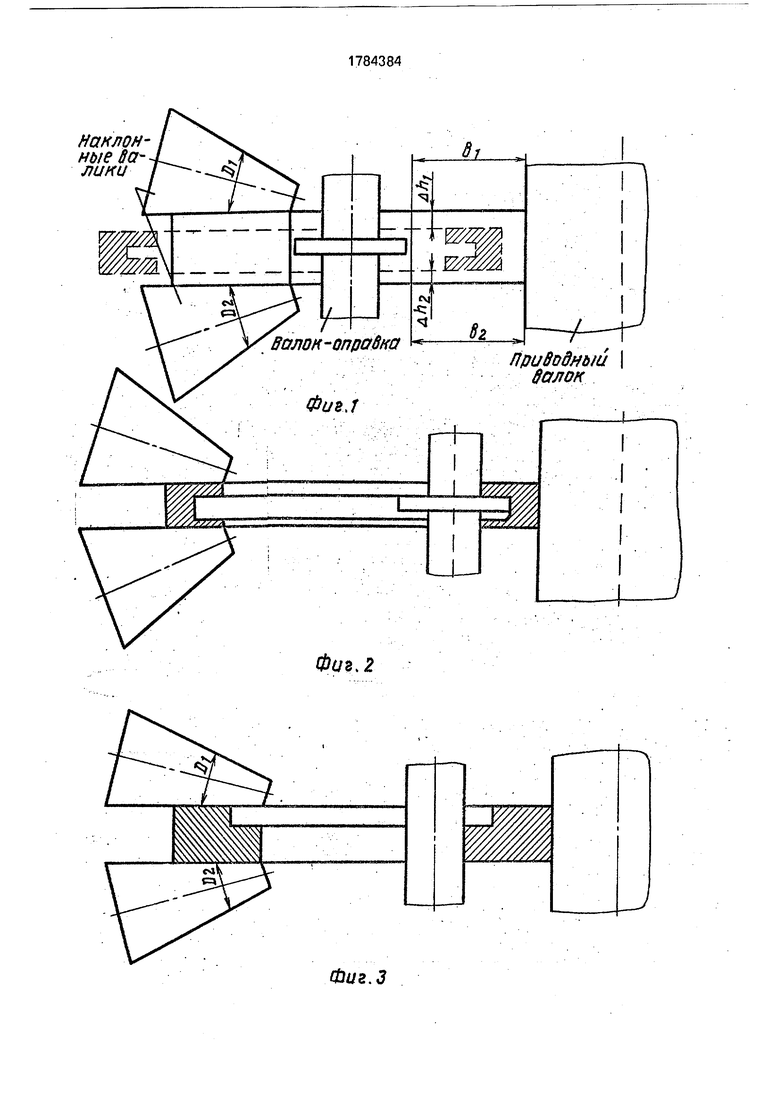

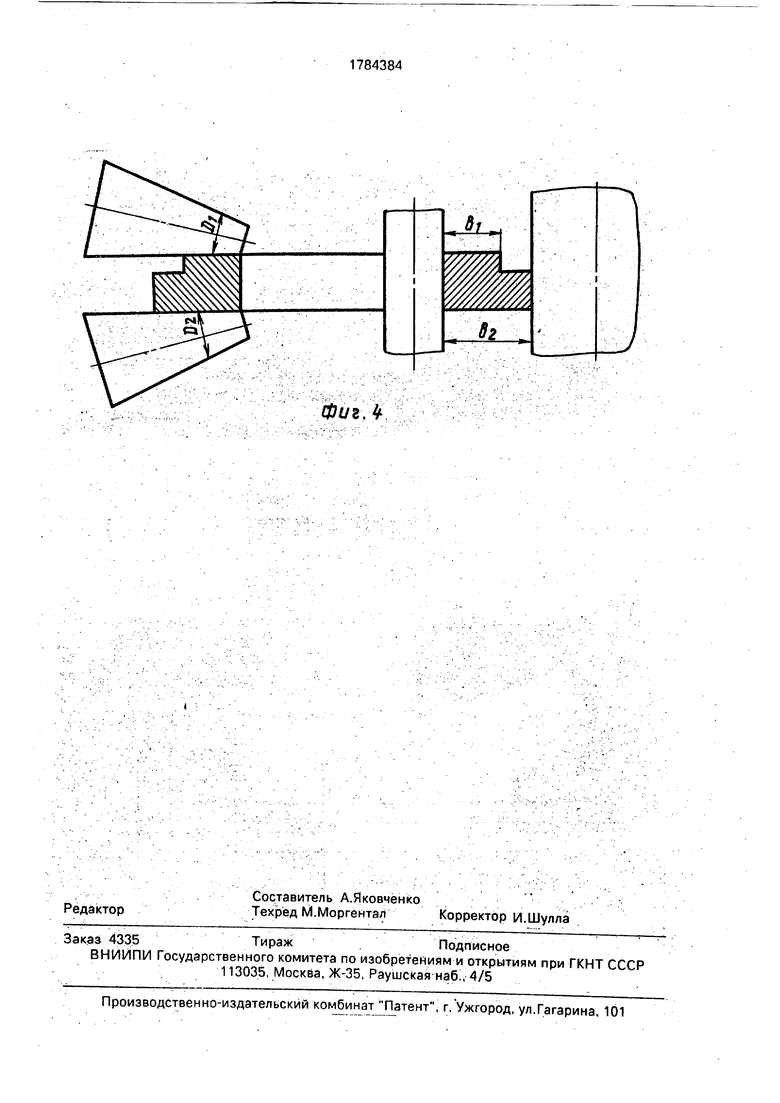

На фиг. 1, 2 изображены кольцевая заготовка до прокатки и контуры готового кольца, а также кольцевая заготовка после прокатки с полученным в результате смещения искаженным профилем (по прототипу);

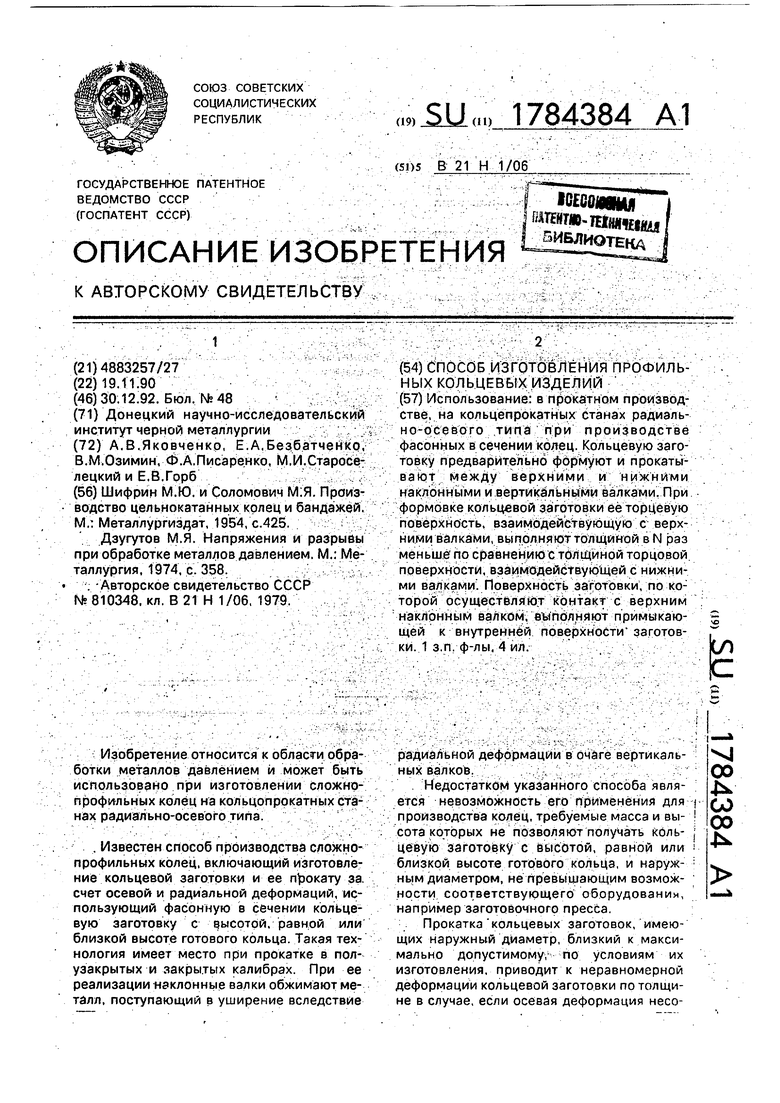

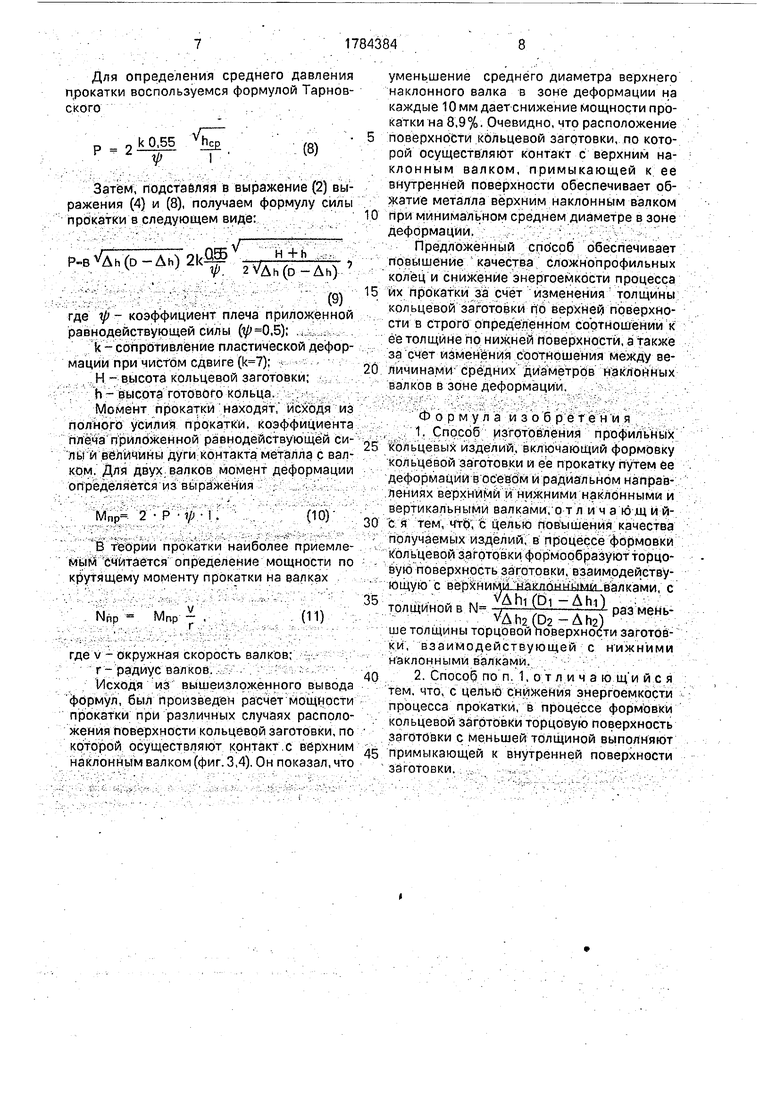

на фиг. 3,4 - предельные случаи расположения поверхности кольцевой заготовки, по которой осуществляется контакт с верхним наклонным валком (в первом случае указанная поверхность примыкает к наружной поверхности кольцевой заготовки, а во втором - к внутренней).

Рассмотрим вывод формул. Согласно третьему закону Ньютона силы Pi и Ра, действующие на металл со стороны верхнего и

нижнего наклонных валков, всегда равны, т.е. действие равно противодействию,

Р1-Р2,

0)

30 а сила, действующая на поверхность контакта с площадью F, равна произведению среднего давления прокатки на величину F

Fi; 35Р2 Р2 F2,

(2)

где Pi, P2 - средние давления прокатки в зонах деформации металла верхним и нижним наклонными валками соответственно;

Fi, F2 - площади контакта металла с верхним и нижним наклонными валками соответственно.

Поскольку PI и Р2 являются средними давлениями прокатки на соответствующих

контактных зонах, то как показали экспериментальные исследования величины их практически не отличаются друг от друга, т.е.

.(3)

Тогда, из выражения (1) очевидно, что Fi F2,(4)

где In h.

Действительно, данное равенство справедливо и не несет за собой вредных последствий в случае, если практически

отсутствует в процессе прокатки осевое обжатие, т.е. высота кольцевой заготовки равна или близка высоте готового кольца. В случае неравенства данных высот описанное выше смещение кольцевой заготовки относительно калибра вертикальных валков обуславливает необходимость изменения силы Pi, что практически невозможно, либо площади контакта FL

Таким образом, из (4) следует, что

bi l2.

(5)

где bi,b2 толщины кольцевой заготовки по 15 верхней и нижней ее поверхностям соответственно;

f 1 ШфГДги); l2HSti2(D-A h2) - длины дуг контакта кольцевой заготовки с верхним и нижним наклонными валками 20 соответственно

Подставляя выражения для И и h в уравнение (5), получаем

bi Ahi(DiArhi)b2Ah2(D2A-h2), (6) 25

где Дп1,Дг12 - величины обжатий, осуществляемых верхним и нижним наклонными валками соответственно;

DI, D2 - средние диаметры верхнего и 30 нижнего наклонных валков в зонах дефор- мации соответственно.

Используя полученное выражение (6), найдем отношение между толщиной кольцевой заготовки bi по верхней поверхности 35 и толщиной кольцевой заготовки Ь2по нижней поверхности, обозначив отношение bi и Ьа величиной N,

N VAhi(Di-Ahi)

VAh2(D2 -Ah2)

(7)

Зависимость (7) отражает реальное соотношение между величинами bi. , Ahi, Aha, DI и D2 в процессе прокатки колец (фиг.1). При прокатке готового кольца из имеющейся заготовки величина суммарного осевого обжатия Ahg известна, нужно распределить его между верхним и нижним наклонными валками таким образом, чтобы величина Ah2 была минимальна (т.е . Aht). В этом случае перемещение кольцевой заготовки относительно буртов вертикальных валков, равное Ah2, также бу- дет минимальным, что исключает возмож- ность получения кольца с искаженным профилем. Величина такого перемещения известна из практики рассматриваемых профилей и не должна превышать 5+10 мм,

5

10

15

20

25

0

5

0

5 0 5

Соответственно и Дп2 5+10 мм, тогда Дгц (5+ 10 мм).

В случае, если Дп2 5+ 10мм, возникает опасность получения профиля кольца с размерами, выходящими за пределы допусков, поскольку металла, текущего в вытяжку от радиальной деформации, может оказаться недостаточно для компенсации возникшего смещения. Для того, чтобы в реальном процессе прокатки нижний и верхний наклонные валки на самом деле выполняли желаемые обжатия - Д h2 5+ 10 мм, Д hi Ahg -(5+10 мм) - и был получен качественный профиль, необходимо выдержать соотношение между bi и b2, определяемые из выражения (7).

Представим пример конкретной реализации предлагаемого способа применительно к технологии прокатки кольца корытного профиля с размерами мм, мм, мм и массой 1605 кг

Как известно, диаметр кольцевых заготовок, поступающих на кольцепрокатный стан с заготовочного пресса 4 тыс. т, не может превышать 1150 мм по его техническим характеристикам. Исходя из этого, высота кольцевой заготовки при массе 1605 кг составляет мм. Внутренний диаметр кольцевой заготовки постоянный и равен 250 мм, что соответствует диаметру пуансона прошивного пресса. Суммарное осевое обжатие при этом составит Д пг 36 мм Принимаем Дп2-5 мм, тогда hЈ -A мм Подставляя известные величины MM, Ah2-5 MM, мм в выражение (7), получим ,4, т.е толщину кольцевой заготовки bi по верхней поверхности необходимо уменьшить в 2,4 раза по сравнению с толщиной Ьг по нижней ее поверхности.

Данный пример приведен для случая равенства средних диаметров наклонных валков в зонах деформации. В ходе выявления влияния величин средних диаметров наклонных валков в зонах деформации на энергосилсвые параметры прокатки выяснилось, что, чем меньше длина дуги контакта металла с валком I, тем меньше среднее давление прокатки Р (фиг 4), и наоборот (фиг.З), при одной и той же средней величине обжатий. Следовательно, здесь присутствует прямая зависимость между величинами длины дуги контакта b и среднего диаметра валка D с величинами среднего давления прокатки, ее момента и мощности, что подтверждается следующими выводами формулы мощности прокатки

Для определения среднего давления прокатки воспользуемся формулой Тарнов- ского

Р 2

к 0.55 УI

(8)

Затем, подста&ляя в выражение (2) выражения (4) и (8), получаем формулу силы прокатки в следующем виде:

V

Н +h

,f

(9)

где ф - коэффициент плеча приложенной равнодействующей силы (0,5); .„ ,

k - сопротивление пластической деформации при чистом сдвиге ();

Н - высота кольцевой заготовки;

h - высота готового кольца.

Момент прокатки находят, исходя из полного усилия прокатки, коэффициента плеча приложенной равнодействующей силы и величины дуги контакта металла с валком. Для двух валков момент деформации определяется из выражения

М

ПР

2 Р V I

(10)

VB теории прокатки наиболее приемлемый считается определение мощности по крутящему моменту прокатки на валках

Мпр МПр - ,

(11)

где v - окружная скорость валков;

г- радиус валков.

Исходя из вышеизложенного вывода формул, был произведен расчет мощности прокатки при различных случаях расположения поверхности кольцевой заготовки, по которой осуществляют контакт с верхним наклонным валком (фиг. 3,4). Он показал, что

уменьшение среднего диаметра верхнего наклонного валка в зоне деформации на каждые 10 мм дает снижение мощности прокатки на 8,9%. Очевидно, что расположение

поверхности кольцевой заготовки, по которой осуществляют контакт с верхним наклонным валком, примыкающей к ее внутренней поверхности обеспечивает обжатие металла верхним наклонным валком

при минимальном среднем диаметре в зоне деформации.

Предложенный спо соб обеспечивает повышение качества сложнопрофильных колец и снижение энергоемкости процесса

их прокатки за счет изменения толщины кольцевой заготовки по верхней поверхности в строго определенном соотношении к ее толщине по нижней поверхности, а также за счет изменения соотношения между величинами средних диаметров наклонных валков в зоне деформации.

Формула изобретения

1. Способ изготовления профильных

кольцевых изделий, включающий формовку кольцевой заготовки и ее прокатку путем ее деформации в осевом и радиальном направлениях верхними и нижними наклонными и вертикальными валками, отличающийс я тем, что, с целью повышения качества получаемых изделий, в процессе формовки кольцевой заготовки формообразуютторцовую поверхность заготовки, взаимодейству

ющую с верхними наклонными валками, с

толщиной в N -г--Ц- -:-V раз меньVA h2 (D2 - Д П2)

ше толщины торцовой поверхности заготовки, взаимодействующей с нижними наклонными валками.

2. Способ поп. 1,отличаю щ ийся тем. что, с целью снижения энергоемкости процесса прокатки, в процессе формовки кольцевой заготовки торцовую поверхность заготовки с меньшей толщиной выполняют

примыкающей к внутренней поверхности заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления колец | 1990 |

|

SU1773538A1 |

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

| Способ прокатки полос | 1991 |

|

SU1784298A1 |

| Способ прокатки кольцевых изделий | 1990 |

|

SU1791067A1 |

| Способ изготовления профильных кольцевых изделий | 1988 |

|

SU1606245A1 |

| Способ изготовления кольцевых изделий с гребнем | 1989 |

|

SU1703232A1 |

| Способ прокатки круглой стали в клетях трио | 1989 |

|

SU1690867A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ прокатки сложнопрофильных кольцевых изделий | 1989 |

|

SU1738448A1 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

Использование: в прокатном производстве, на кольцепрокатных станах радиаль- но-осевого типа при производстве фасонных в сечении колец. Кольцевую заготовку предварительно формуют и прокатывают между верхними и нижними наклонными и вертикальными валками. При формовке кольцевой заготовки ее торцевую поверхность, взаимодействующую с верхними валками, выполняют толщиной вМ раз меньше по сравнению с толщиной торцовой поверхности, взаимодействующей с нижними валками Поверхность заготовки, по которой осуществляют контакт с верхним наклонным валком, выполняют примыкающей к внутренней поверхности заготовки 1 з п ф-лы, 4 ил. (Л

г го0

пмпи

-Off 31QH -HOUXQH

8СОД1

Фиг. Ј

| Шифрин М.Ю | |||

| и Соломович М.Я | |||

| Производство цельнокатанных колец и бандажей | |||

| М.: Металлургиздат, 1954, с.425 Дзугутов М.Я | |||

| Напряжения и разрывы при обработке металлов давлением | |||

| М.: Металлургия, 1974, с | |||

| Зажим для канатной тяги | 1919 |

|

SU358A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1990-11-19—Подача