(21)4144066/30-27

(22)10.11.86

(46) 23.03.88. Бюл. М 11

(71)Павлодарское научно-производственное объединение Сборочных механизмов

(72)Д. X. Темиркиев

(53)658.515(088.8)

(56)Авторское свидетельство СССР № 1076248, кл. В 23 Р 19/02, 10.11.82.

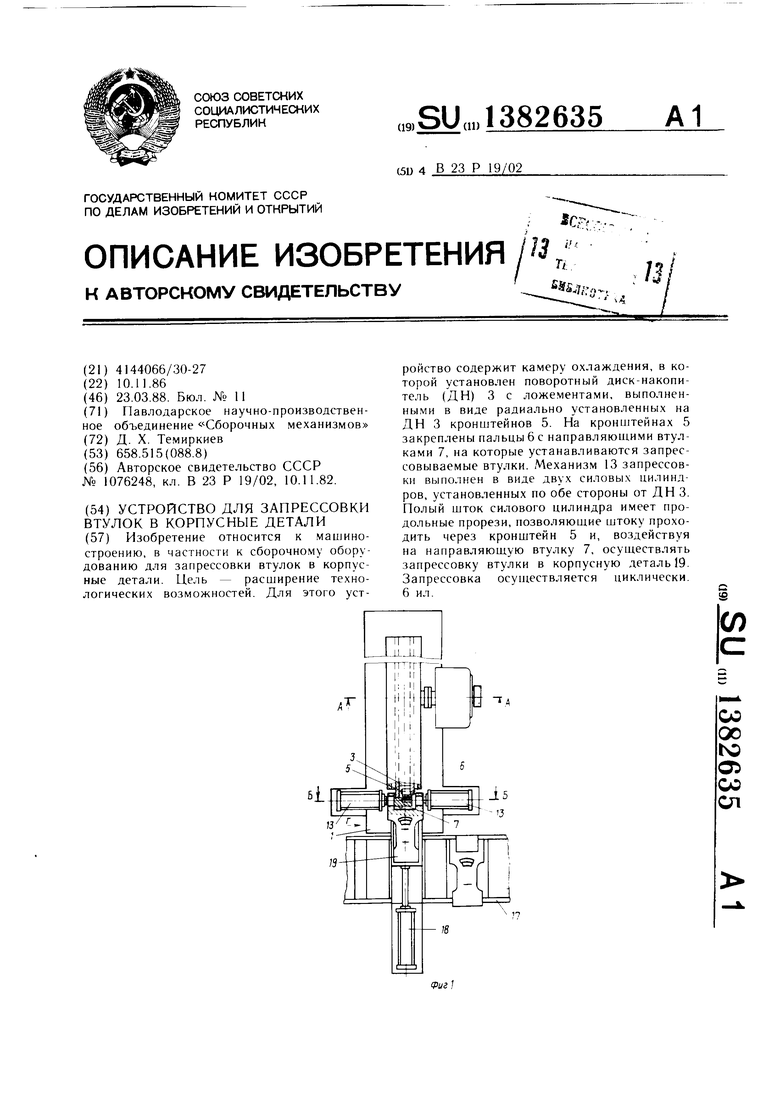

(54)УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ВТУЛОК В КОРПУСНЫЕ ДЕТАЛИ

(57)Изобретение относится к машиностроению, в частности к сборочному оборудованию для запрессовки втулок в корпусные детали. Цель - расширение технологических возможностей. Для этого устройство содержит камеру охлаждения, в которой установлен поворотный диск-накопитель (ДН) 3 с ложементами, выполненными в виде радиально установленных на ДН 3 кронштейнов 5. На кронштейнах 5 закреплены пальцы 6 с направляющими втулками 7, на которые устанавливаются запрессовываемые втулки. Механизм 13 запрессовки выполнен в виде двух силовых цилиндров, установленных по обе стороны от ДН 3. Полый шток силового цилиндра имеет продольные прорези, позволяющие штоку проходить через кронштейн 5 и, воздействуя на направляющую втулку 7, осуществлять запрессовку втулки в корпусную деталь 19. Запрессовка осугцествляется циклически. 6 ил.

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для запрессовки втулок преимущественно в проушины деталей типа вилки | 1982 |

|

SU1076248A1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1994 |

|

RU2071898C1 |

| Устройство для запрессовки штифтов в корпусную деталь | 1986 |

|

SU1355432A1 |

| Устройство для запрессовки деталей типа втулок | 1987 |

|

SU1498600A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Устройство для сборки запрессовкой охватываемой и охватывающей детелей | 1988 |

|

SU1668087A1 |

| Устройство для запрессовки штифтов в корпусные детали | 1990 |

|

SU1768367A1 |

ел

со 00 го

05

со

Oi

1

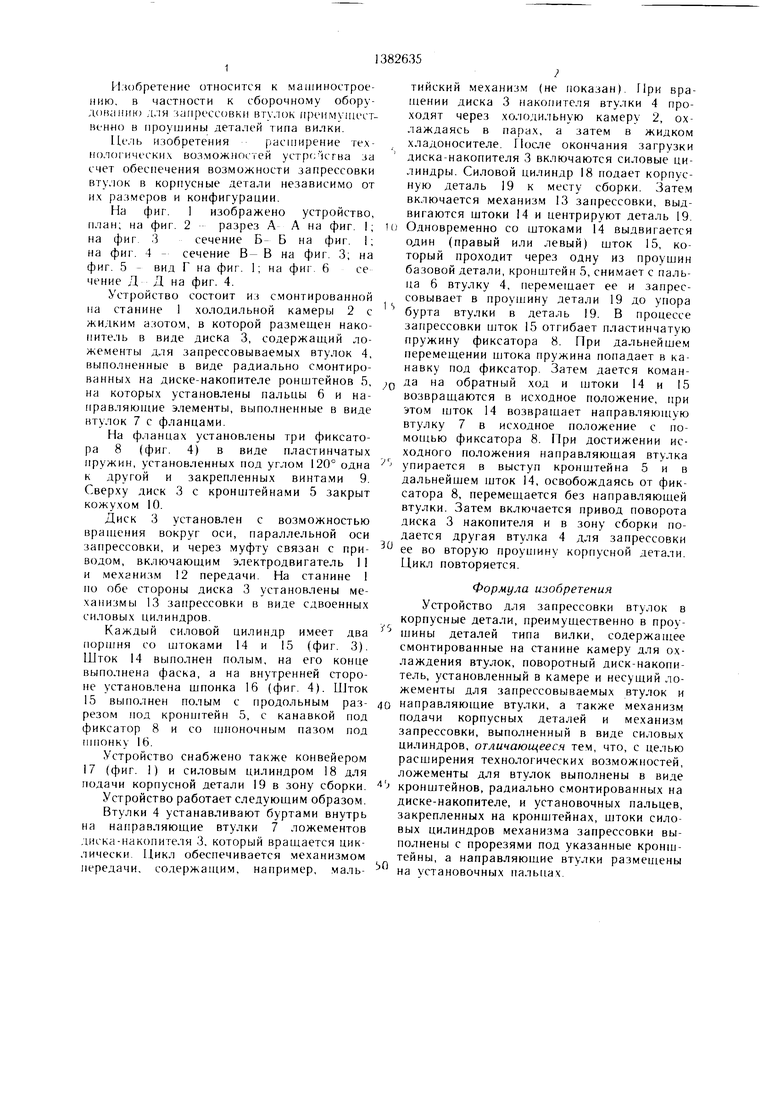

Изобретение относится к машиностроению, в частности к сборочному обору- ;U)Fi;iiinK) для занрессоЕжи втулок 1)еиму11ич-т- венно в проушнны деталей типа вилки.

Цель изобретениярасширение техиолси-ических возможностей устрсйсгва за счет обеспечения возможности запрессовки втулок в корпусные детали независимо от их размеров и конфигурации.

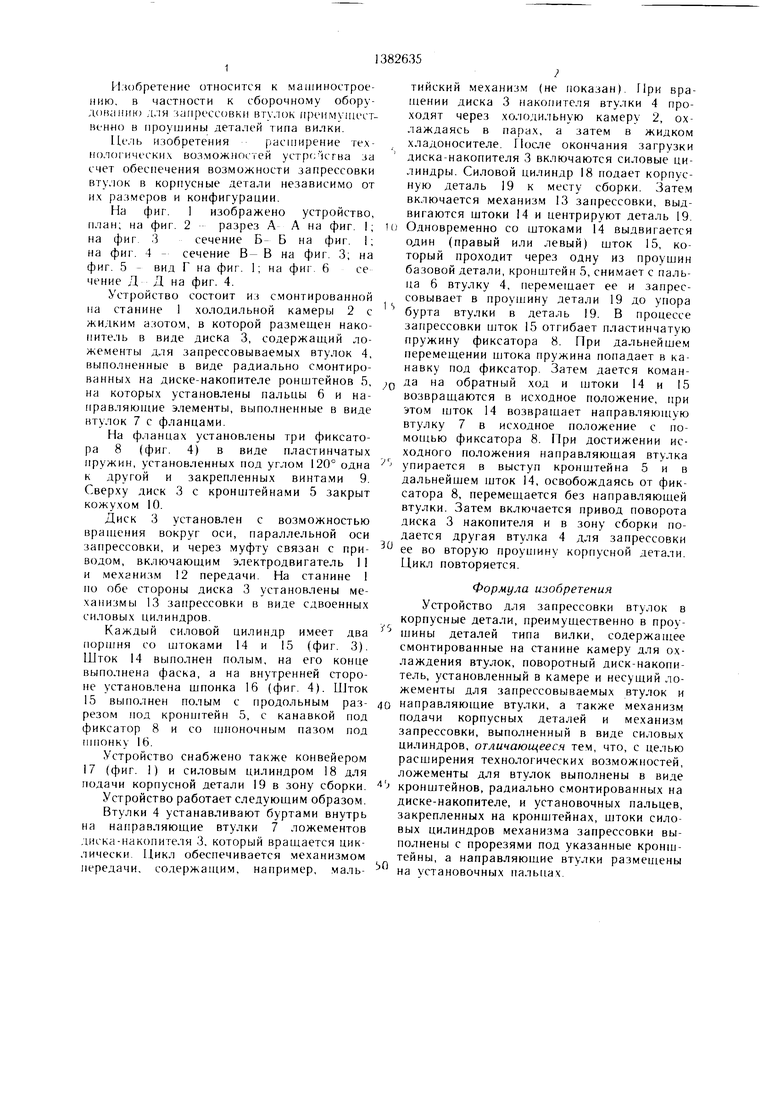

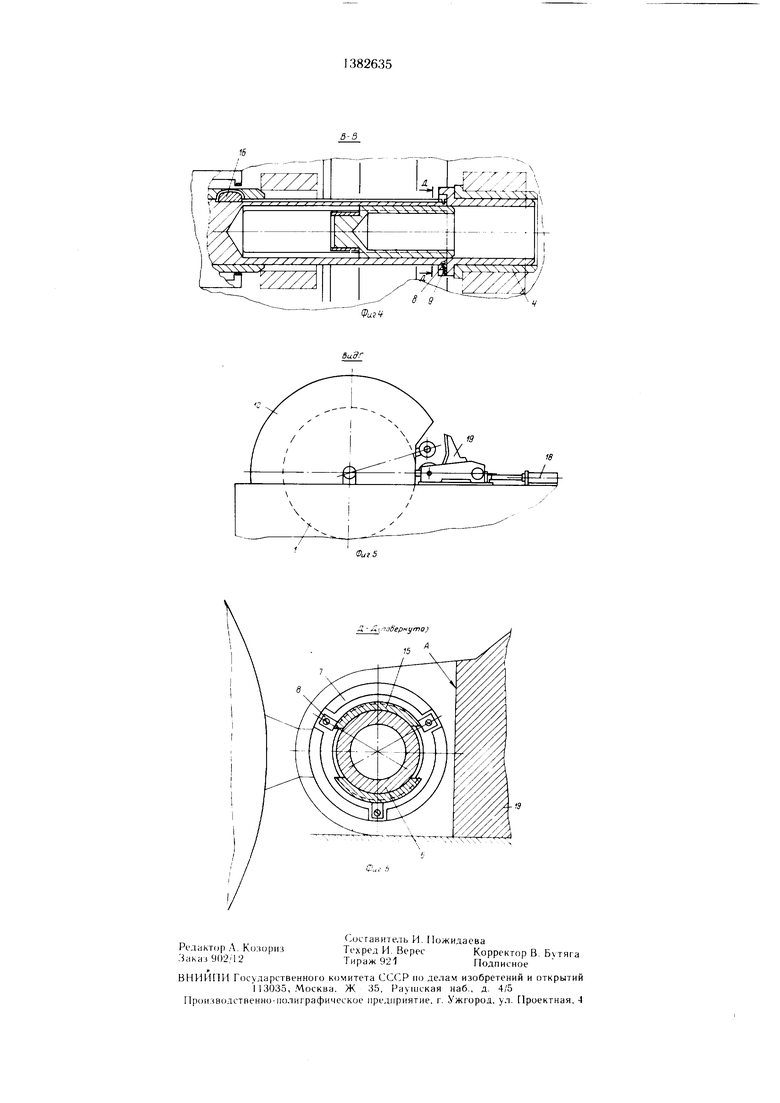

На фиг. 1 изображено устройство, план; на фиг. 2 разрез А А на фиг. 1; на фиг 3сечение Б- Б на фиг. 1;

на фиг. 4 - сечение В- В на фиг. 3; на фиг. 5 - вид Г на фиг. 1; на фиг. 6 се чение Д Д на фиг. 4.

Устройство состоит из с.монтированной на станине 1 холодильной камеры 2 с жидким азото.м, в которой размещен накопитель в виде диска 3, содержащий ложементы для запрессовываемых втулок 4, выполненные в виде радиально смонтированных на диске-накопителе ронштейнов 5, на которых установлены пальцы 6 и направляющие элементы, выполненные в виде втулок 7 с фланцами.

На фланцах установлены три фиксатора 8 (фиг. 4) в виде пластинчатых пружин, установленных под углом 120° одна к другой и закрепленных винтами 9. Сверху диск 3 с кронштейнами 5 закрыт кожухом 10.

Диск 3 установлен с возможностью вращения вокруг оси, параллельной оси запрессовки, и через муфту связан с приводом, включающим электродвигатель 1 1 и механизм 12 передачи. На станине 1 по обе стороны диска 3 установлены механизмы 13 запрессовки в виде сдвоенных силовых цилиндров.

Каждый силовой цилиндр имеет два поршня со штоками 14 и 15 (фиг. 3). Шток 14 выполнен полым, на его конце выполнена фаска, а на внутренней стороне установлена шпонка 16 (фиг. 4). Шток 15 выполнен полым с продольным разрезом под кронп1тейн 5, с канавкой под фиксатор 8 и со плюночным пазом под шпонку 16.

Устройство снабжено также конвейером 17 (фиг. 1) и силовым цилиндром 18 для подачи корпусной детали 19 в зону сборки.

Устройство работает следующим образом.

Втулки 4 устанавливают буртами внутрь на направляющие втулки 7 ложементов диска-накопителя 3. который вращается циклически Цикл обеспечивается .механизмом передачи, содержащи.м, например, маль}

тийский механизм (не показан). При вращении диска 3 накопителя втулки 4 проходят через холодильную камеру 2, охлаждаясь в парах, а затем в жидком хладоносителе. После окончания загрузки диска-накопителя 3 включаются силовые цилиндры. Силовой цилиндр 18 подает корпусную деталь 19 к месту сборки. Затем включается механизм 13 запрессовки, выдвигаются штоки 14 и центрируют деталь 19.

o Одновременно со штоками 14 выдвигается один (правый или левый) щток 15, который проходит через одну из проущин базовой детали, кронштейн 5, снимает с пальца 6 втулку 4, перемещает ее и запрессовывает в проушину детали 19 до упора бурта втулки в деталь 19. В процессе запрессовки шток 15 отгибает пластинчатую пружину фиксатора 8. При дальнейшем перемещении щтока пружина попадает в канавку под фиксатор. Затем дается команQ да на обратный ход и штоки 14 и 15 возвращаются в исходное положение, при это.м шток 14 возвращает направляющую втулку 7 в исходное положение с помощью фиксатора 8. При достижении исходного положения направляющая втулка

упирается в выступ кронштейна 5 и в дальнейшем щток 14, освобождаясь от фиксатора 8, перемешается без направляющей втулки. Затем включается привод поворота диска 3 накопителя и в зону сборки подается другая втулка 4 для запрессовки

0

ее во вторую проушину корпусной детали. Цикл повторяется.

Формула изобретения

Устройство для запрессовки втулок в корпусные детали, преимущественно в проу- деталей типа вилки, содержащее смонтированные на станине камеру для охлаждения втулок, поворотный диск-накопитель, установленный в камере и несущий ложементы для запрессовываемых втулок и

0 направляющие втулки, а также механизм подачи корпусных деталей и механизм запрессовки, выполненный в виде силовых цилиндров, отличающееся тем, что, с целью расширения технологических возможностей, ложементы для втулок выполнены в виде

кронштейнов, радиально смонтированных на диске-накопителе, и установочных пальцев, закрепленных на кронштейнах, щтоки силовых цилиндров механизма запрессовки выполнены с прорезями под указанные кронштейны, а направляющие втулки размещены

О

на установочных .

О f5

Фиг 5

Авторы

Даты

1988-03-23—Публикация

1986-11-10—Подача