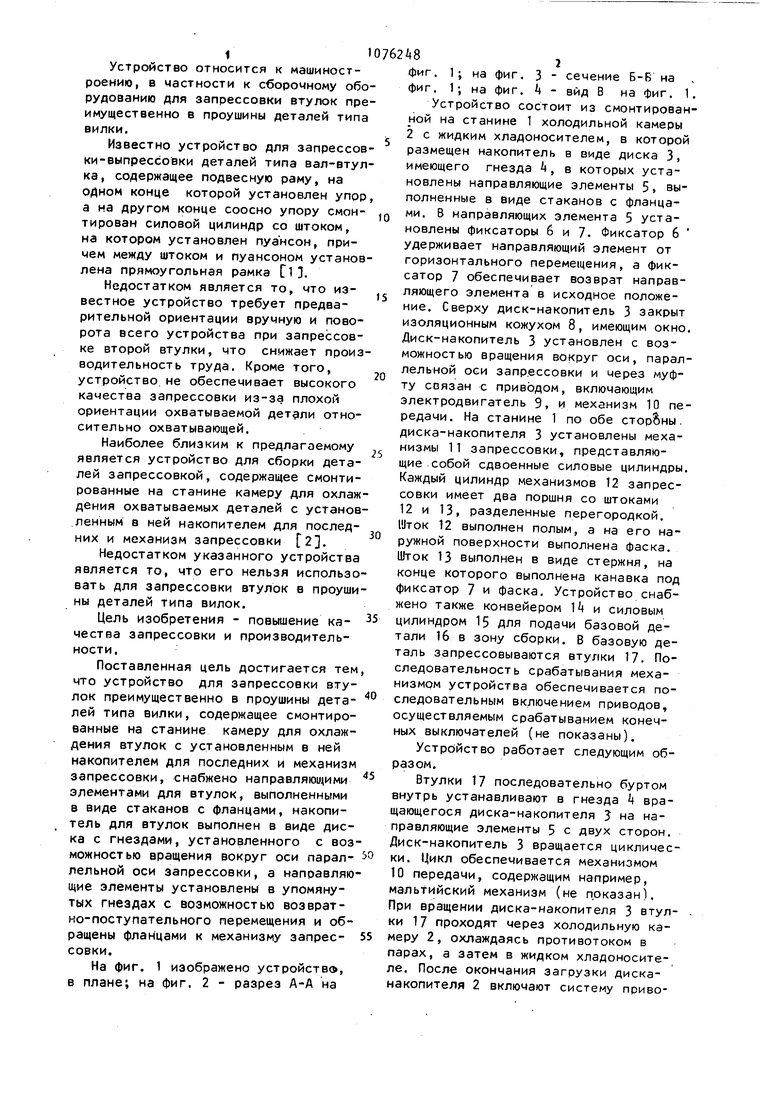

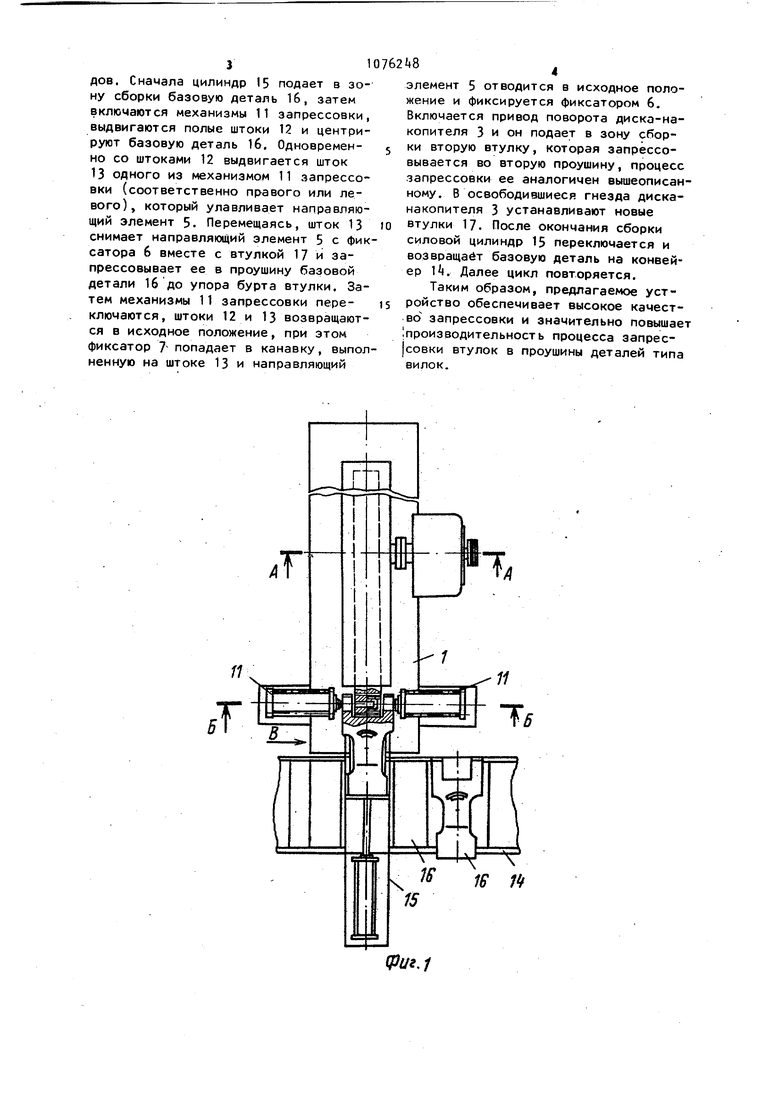

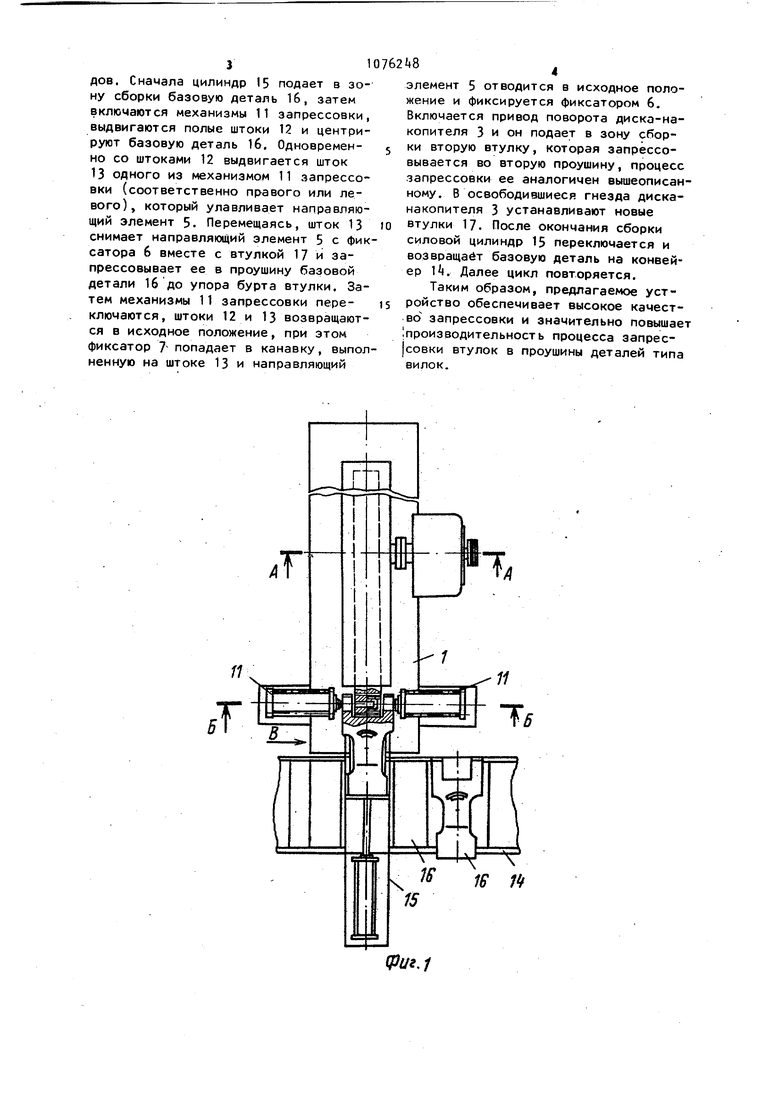

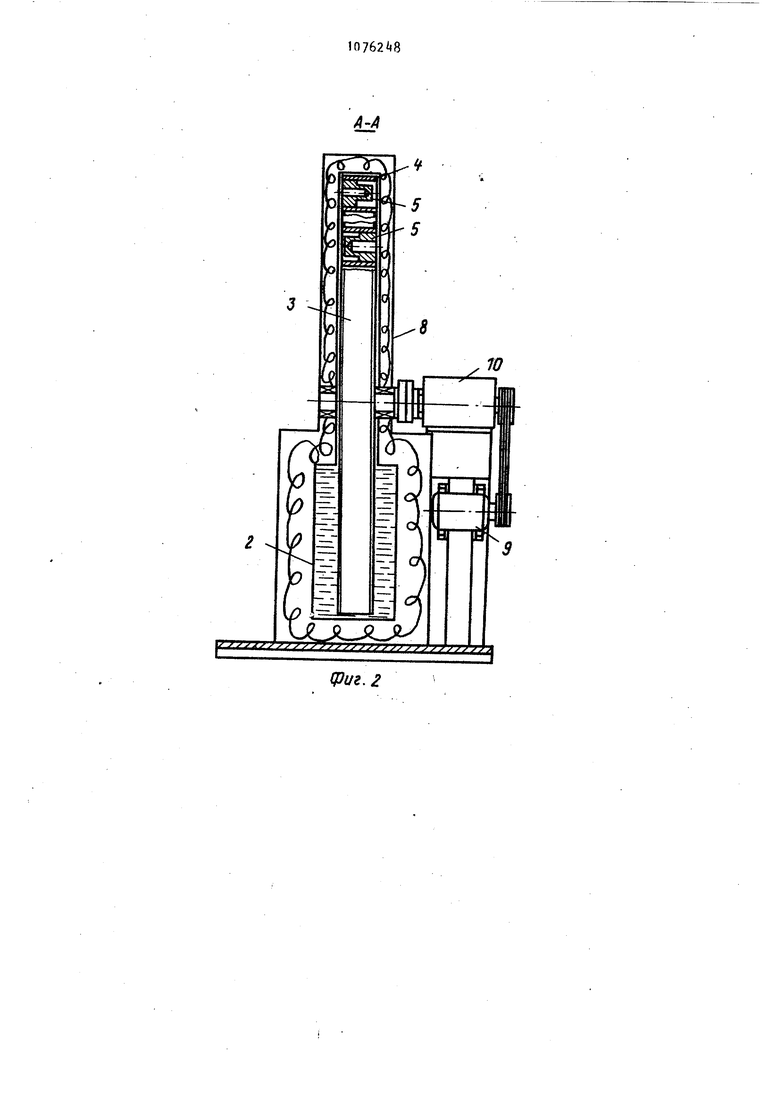

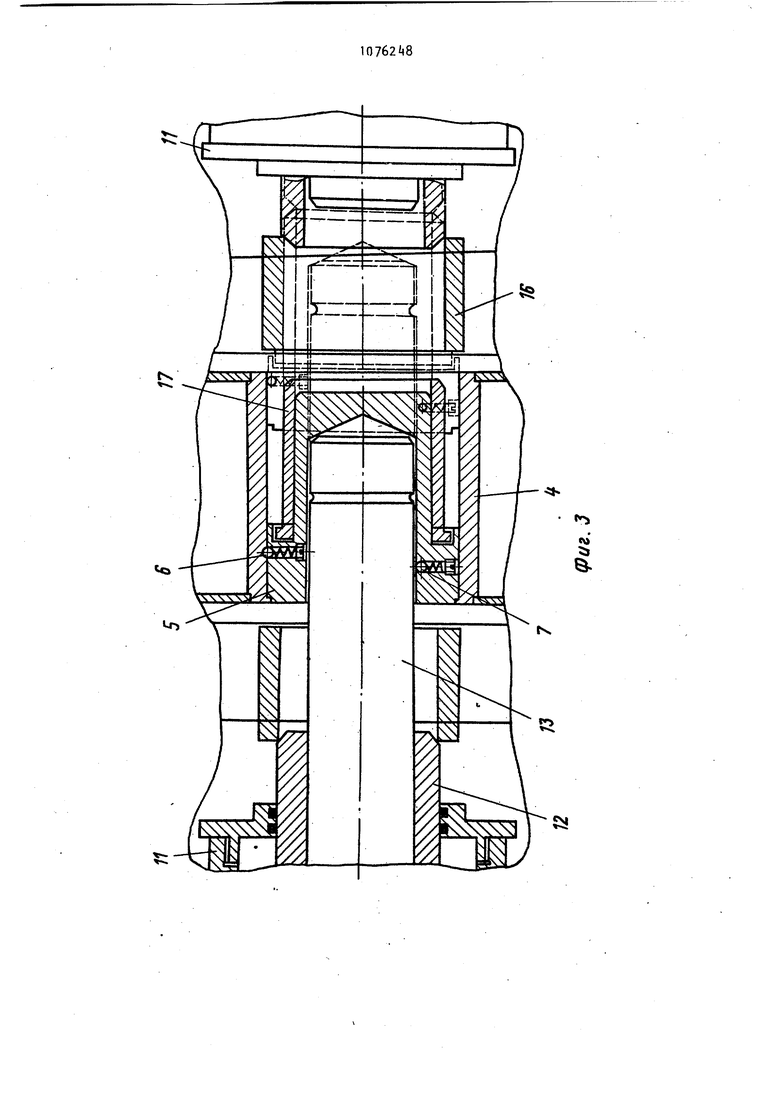

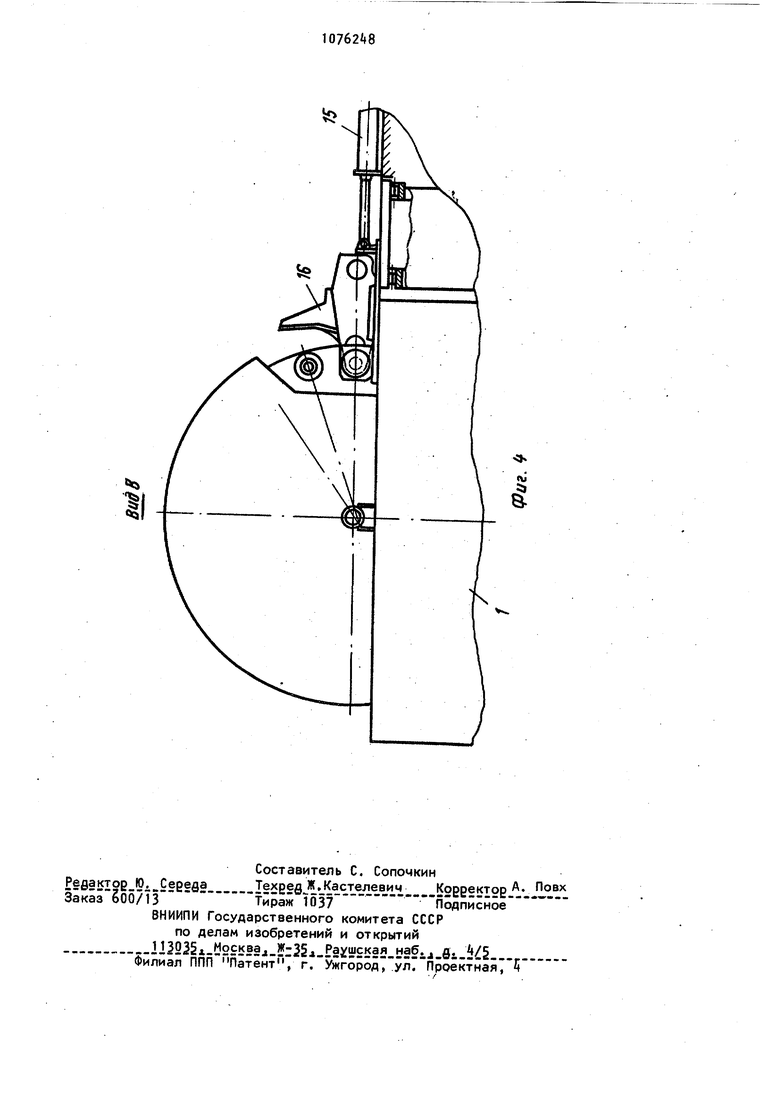

Устройство относится к машиностроению, в частности к сборочному обо рудованию для запрессовки втулок пре имущественно в проушины деталей типа вилки. Известно устройство для запрессов ки-выпрессовки деталей типа вал-втул ка, содержащее подвесную раму, на одном конце которой установлен упор а на другом конце соосно упору смонтирован силовой цилиндр со штоком, на котором установлен пуансон, причем между штоком и пуансоном установ лена прямоугольная рамка 1, Недостатком является то, что известное устройство требует предварительной ориентации вручную и поворота всего устройства при запрессовке второй втулки, что снижает произ водительность труда. Кроме того, устройство не обеспечивает высокого качества запрессовки из-за плохой ориентации охватываемой детали относительно охватывающей. Наиболее близким к предлагаемому является устройство для сборки деталей запрессовкой, содержащее смонтированные на станине камеру для охлаж дения охватываемых деталей с установ .ленным в ней накопителем для последних и механизм запрессовки 2. Недостатком указанного устройства является то, что его нельзя использо вать для запрессовки втулок в проуши ны деталей типа вилок. Цель изобретения - повышение качества запрессовки и производительности. Поставленная цель достигается тем что устройство для запрессовки втулок преимущественно в проушины деталей типа вилки, содержащее смонтированные на станине камеру для охлаждения втулок с установленным в ней накопителем для последних и механизм запрессовки, снабжено направляющими элементами для втулок, выполненными в виде стаканов с фланцами, накопитель для втулок выполнен в виде диска с гнездами, установленного с воз можностью вращения вокруг оси параллельной оси запрессовки, а направляю щие элементы установлены а упомянутых гнездах с возможностью возвратно-поступательного перемещения и обращены фланцами к механизму запрессовки. На фиг. 1 изображено устройств, в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сечение Б-Б на , фиг. 1; на фиг. 4 - вид В на фиг. 1. Устройство состоит из смонтированной на станине 1 холодильной камеры 2 с жидким хладоносителем, в которой размещен накопитель в виде диска 3, имеющего гнезда , в которых установлены направляющие элементы 5, выполненные в виде стаканов с фланцами. В направляющих элемента 5 установлены фиксаторы б и 7. Фиксатор 6 удерживает направляющий элемент от горизонтального перемещения, а фиксатор 7 обеспечивает возврат направляющего элемента в исходное положение. Сверху диск-накопитель 3 закрыт изоляционным кожухом 8, имеющим окно. Диск-накопитель 3 установлен с возможностью вращения вокруг оси, параллельной оси запрессовки и через муфту связан с приводом, включающим электродвигатель 9, и механизм 10 передачи. На станине 1 по обе сторЙны. диска-накопителя 3 установлены механизмы 11 запрессовки, представляющие собой сдвоенные силовые цилиндры. Каждый цилиндр механизмов 12 запрессовки имеет два поршня со штоками 12 и 13, разделенные перегородкой. Шток 12 выполнен полым, а на его наружной поверхности выполнена фаска. Шток 13 выполнен в виде стержня, на конце которого выполнена канавка под фиксатор 7 и фаска. Устройство снабжено также конвейером Н и силовым цилиндром 15 для подачи базовой детали 16 в зону сборки. В базовую деталь запрессовываются втулки 17. Последовательность срабатывания механизмом устройства обеспечивается последовательным включением приводов, осуществляемым срабатыванием конечных выключателей (не показаны). Устройство работает следующим образом. Втулки 17 последовательно буртом внутрь устанавливают в гнезда Ц вращающегося диска-накопителя 3 на направляющие элементы 5 с двух сторон. Диск-накопитель 3 вращается циклически. Цикл обеспечивается механизмом 10 передачи, содержащим например, мальтийский механизм (не показан). При вращении диска-накопителя 3 втулки 17 проходят через холодильную камеру 2, охлаждаясь противотоком в парах, а затем в жидком хладоносителе. После окончания загрузки дисканакопителя 2 включают систему приводов. Сначала цилиндр 15 подает в зону сборки базовую деталь 16, затем включаются механизмы 11 запрессовки, выдвигаются полые штоки 12 и центрируют базовую деталь 16. Одновременно со штоками 12 выдвигается шток 13 одного из механизмом 11 запрессовки (соответственно правого или левого), который улавливает направляющий элемент 5. Перемещаясь, шток 13 снимает направляющий элемент 5 с фик сатора 6 вместе с втулкой 17 и запрессовывает ее в проушину базовой детали 16 до упора бурта втулки. Затем механизмы 11 запрессовки переключаются, штоки 12 и 13 возвращаются в исходное положение, при этом фиксатор 7 попадает в канавку, выпол ненную на штоке 13 и направляющий 1 48д элемент 5 отводится в исходное положение и фиксируется фиксатором 6. Включается привод поворота диска-накопителя 3 и он подает в зону сборки вторую втулку, которая запрессовывается во вторую проушину, процесс запрессовки ее аналогичен вышеописанному, В освободившиеся гнезда дисканакопителя 3 устанавливают новые втулки 17, После окончания сборки силовой цилиндр 15 переключается и возвращает базовую деталь на конвейер И, Далее цикл повторяется, Таким образом, предлагаемое устройство обеспечивает высокое качество запрессовки и значительно повышает 1производительность процесса запрес|совки втулок в проушины деталей типа еилок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки втулок в корпусные детали | 1986 |

|

SU1382635A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для запрессовки втулок с боковым отверстием в поворотные кулаки автомобилей | 1987 |

|

SU1532271A1 |

| Устройство для сборки комплекта деталей | 1987 |

|

SU1504054A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Устройство для запрессовки твердосплавных зубков | 1989 |

|

SU1754402A1 |

| Устройство для групповой сборки деталей | 1987 |

|

SU1454638A1 |

| Устройство для сборки запрессовкой охватываемой и охватывающей детелей | 1988 |

|

SU1668087A1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1994 |

|

RU2071898C1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

« §

(U

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРЕСС ДЛЯ ЗАПРЕССОВКИ-ВЫПРЕССОВКИ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 0 |

|

SU398379A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сборки и подрезки анкерных гаек | 1976 |

|

SU573313A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-28—Публикация

1982-11-10—Подача