Изобретение относится к автоматизации сборочных работ в машиностроении и может быть использовано для запрессовки штифтов, втулок и т.п. в корпусные детали.

Известен автомат для запрессовки двух штифтов в отверстия головки (Косилов В.В. Технологические основы проектирования автоматического сборочного оборудования, М.: Машиностроение, 1976, с.175).

Автомат содержит станину с жесткой фиксацией положения головки относительно автомата, силовой гидроцилиндр со штоком, запрессовывающие пуансоны, в гнезда которых штифты поступают из вибробункера по трубкам в отсекатели.

Основным недостатком автомата является наличие вибробункера с системой возбуждения колебаний, что определяет его большие размеры, при данной схеме ориентирования детали на автомате, требуется высокая точность изготовления самой детали и подвижных элементов автомата.

Наиболее близким к предлагаемому техническому решению является устройство для запрессовки штифтов в корпусные детали (авт.св. № 1355432 , кл. В 23Р 19/02, 1987), содержащее основание на котором у тан овлен йёТйШ ГзТОГ зап ресстэвки, состоящий из силово го цилиндра, рычагов, запрес- совочных пуансонов, установленных в направляющих втулках, накопитель штифтов и связанный с ним механизм подачи штифтов, а также плиту с установочными штырями.

Недостатком данного устройства является недостаточная надежность запрессовки в деталь штифтов, так как направляющие втулки имеют отверстие по диаметру больше, чем максимальный диаметр штифта на величину, учитывающую максимальную погрешность несовпадения отверстия в детали с отверстием во втулке. Поэтому при запрессовке штифтов не исключены случаи, когда штифт во втулке устанавливается с

со

с

о

00

со

о VJ

перекосом. В результате для его запрессовки требуется значительно большее усилие, а сам процесс запрессовки выполняется с ударом, что вызывает иногда разрушение материала (чугун и т.п.) вокруг отверстия, либо запрессовка штифта вообще не выполняется при сильном перекосе. Установленное в направляющёй 1втулке пружинное кольцо для ц ёнтрирования штифта выполняет сбое назначениетолькапри малых усилиях V nffebcojJKM, т.е. Ыогда штифт устана ли1йеТс я в отверстие5 детали с зазором или по переходной посадке с небольшим натягом. В случае среднего и большого натяга жесткости и контактирующей со штифтом поверхности кольца для центрирования штифта недостаточно.

Цель изобретения - повышение точности запрессовки штифтов в деталь.

Поставленная цель достигается тем, что устройство для запрессовки штифтов в корпусные детали, содержащее установленные на основании механизм запрессовки в виде силового цилиндра, рычагов, запрессовоч- ного пуансона,установленного в направляющей втулке, имеющее отверстие в боковой стенке, накопитель штифтов и связанный с ним механизм подачи штифтов в отверстие направляющей втулки, а также механизм центрирования детали в виде плиты с установочными штырями, дополнительно снабжено компенсатором, выполненным в виде наружной втулки из упругого материала и внутренней металлической втулки, который установлен в центральном отверстии направляющей втулки.

Сопоставительный анализ в прототипом показывает, что предлагаемое устройство отличается наличием компенсатора, в виде наружной втулки из упругого материала и внутренней металлической втулки,

Таким образом, предлагаемое устройство соответствует критерию изобретения новизна.

Применение компенсатора, в виде наружной втулки из упругого материала и внутренней металлической втулки, установленного в центральном отверстии направляющей втулки, позволяет выполнить диаметр внутреннего отверстия таким образом, чтобы штифт находился с минимально возможным зазором, тем самым обеспечивается строгая перпендикулярность штифта по отношению к базовой плоскости детали, а соответственно и к отверстию под запрессовку штифта. Это позволяет значительно снизить перекосы штифта при запрессовке и тем самым уменьшить запрессовочное усилие. Так как втулка выполнена из упругого материала, что позволяет штифту в случае

несовпадения с отверстием из-за погрешности изготовления детали и установочных штырей легко самоустанавливаться по отверстию в процессе запрессовки, тем самым также позволяет снизить усилие запрессовки и повысить точность и качество процесса.

Таким образом, предлагаемое техническое решение соответствует критерию положительный эффект.

По отличительному признаку проведен поиск известных технических решений в области машиностроения, автомобиле- и тракторостроении, что позволило выявить в них

признаки, отличающее заявляемое техническое решение от прототипа. В известных технических решениях возможность самоустановки штифта при запрессовке обеспечивается за счет подвижности детали, что

для больших корпусных деталей выполнить практически невозможно, либо обеспечивается высокая точность позиционирования собираемых деталей за счет высокой точности изготовления узлов устройства запрессовки.

Следовательно, этот признак обеспечивает соответствие заявляемого технического решения критерию существенные отличия.

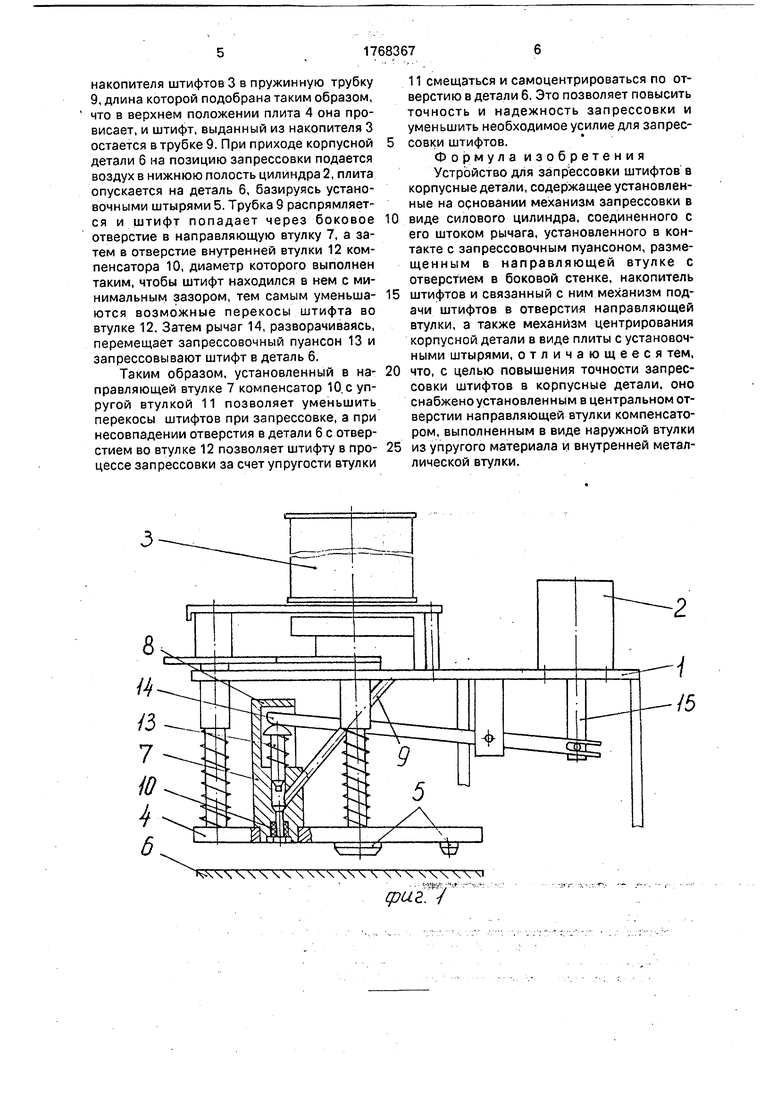

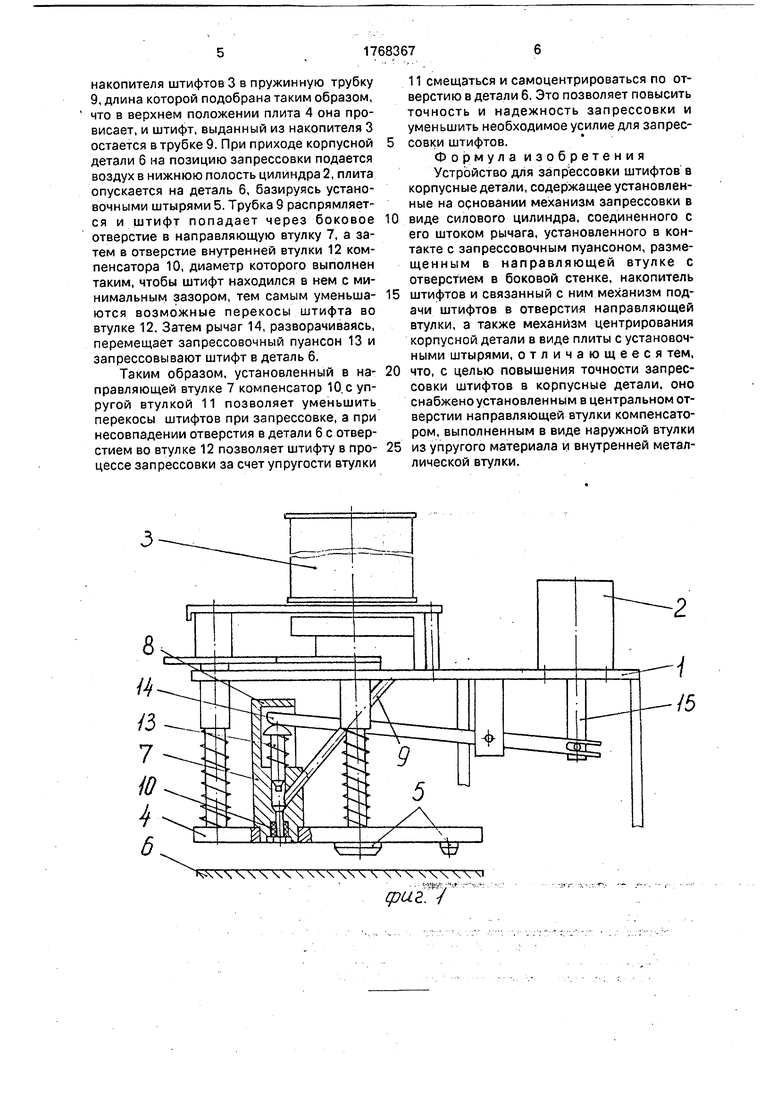

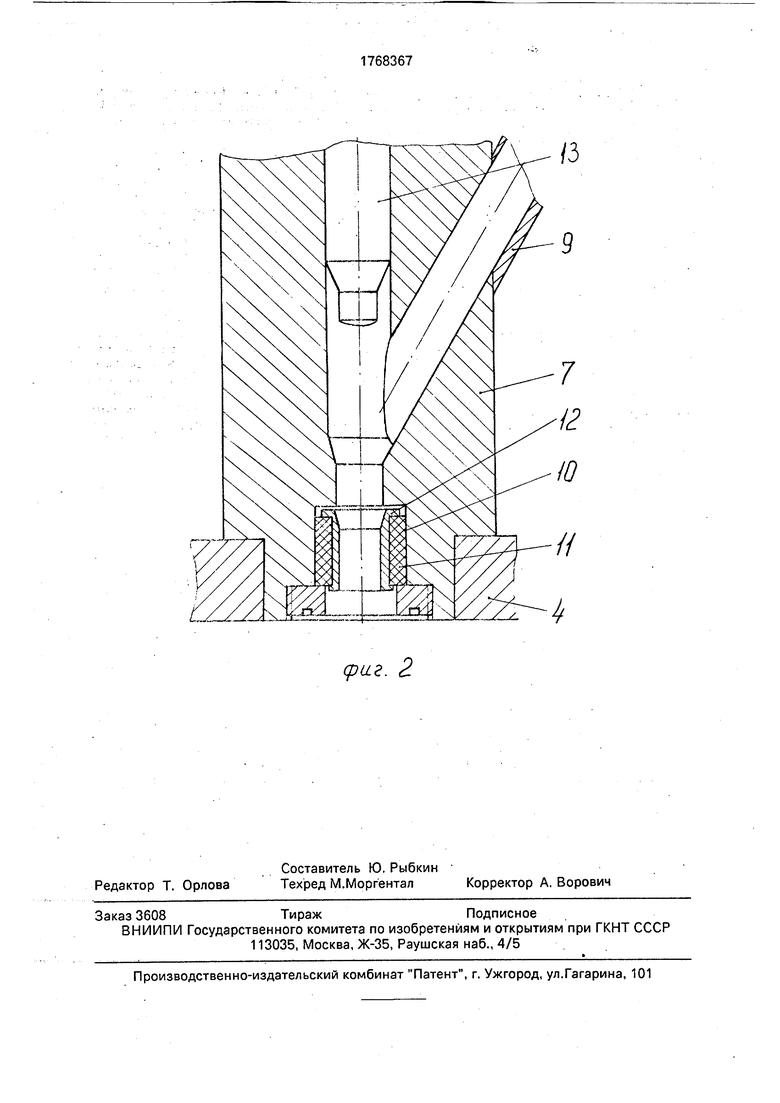

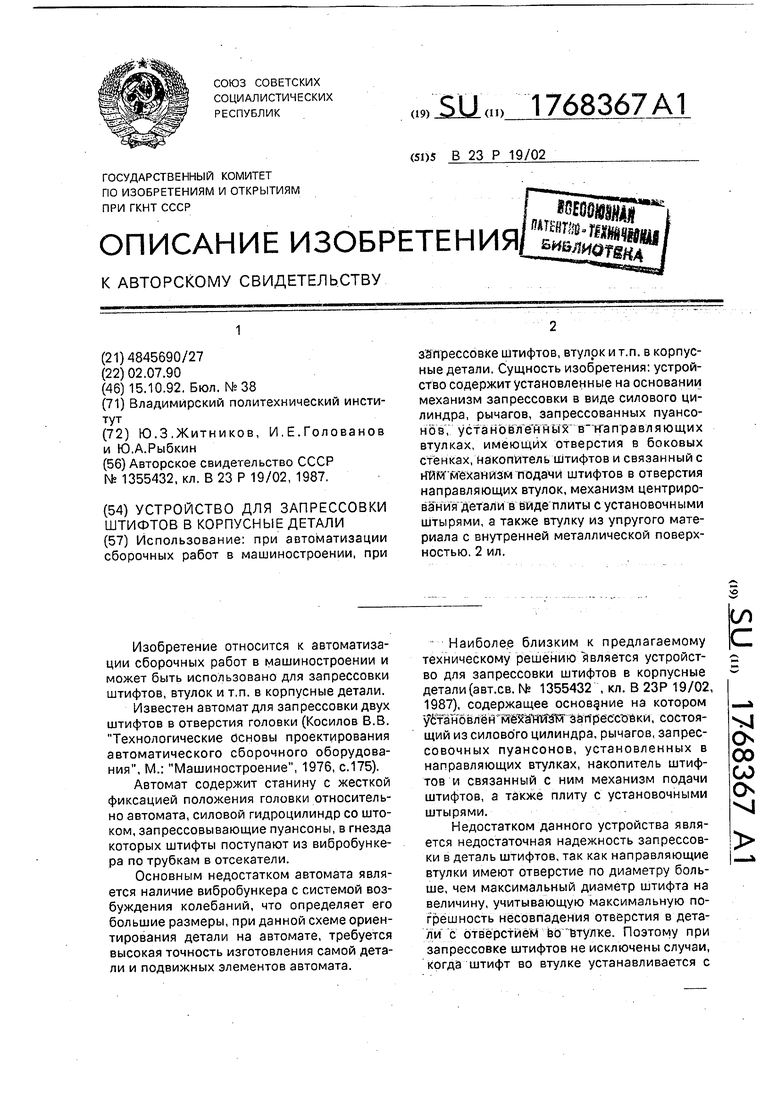

На фиг.1 показана конструктивная схема устройства; на фиг.2 -увеличенный разрез направляющей втулки.

Устройство для запрессовки штифтов в корпусные детали содержит основание 1,

силовой цилиндр 2, накопитель штифтов 3, плиту 4, имеющую установочные штыри 5 для доориентации корпусной детали 6. Направляющая втулка 7 с крышкой 8, установленная на плите 4 имеет отверстие в

боковой стенке, в которой установлена пружинная трубка 9, по которой подается штифт из накопителя 3. В нижней части отверстия направляющей втулки 7 установлен компенсатор 10, состоящий из наружной упругой втулки 11 и внутренней металлический втулки 12, а сверху расположены подпружиненный запрессовочный пуансон

13,который взаимодействует с рычагом

14,связанный со штоком 15 силового ци- линдра 2.

Устройство для запрессовки штифтов в корпусные детали работает следующим образом.

При подаче воздуха в верхнюю полость силового цилиндра 2 шток 15 поворачивает рычаг 14. Рычаг 14 при повороте, взаимодействуя с крышкой 8 направляющей втулки 7, перемещает плиту 4 в верхнее положение, При приходе плиты 4 в верхнее поло- жение происходит выдача штифта из

накопителя штифтов 3 в пружинную трубку 9, длина которой подобрана таким образом, что в верхнем положении плита 4 она провисает, и штифт, выданный из накопителя 3 остается в трубке 9. При приходе корпусной детали 6 на позицию запрессовки подается воздух в нижнюю полость цилиндра 2, плита опускается на деталь 6, базируясь установочными штырями 5. Трубка 9 распрямляется и штифт попадает через боковое отверстие в направляющую втулку 7, а затем в отверстие внутренней втулки 12 компенсатора 10, диаметр которого выполнен таким, чтобы штифт находился в нем с минимальным зазором, тем самым уменьша- ются возможные перекосы штифта во втулке 12. Затем рычаг 14, разворачиваясь, перемещает запрессовочный пуансон 13 и запрессовывают штифт в деталь 6.

Таким образом, установленный в на- правляющей втулке 7 компенсатор 10 с упругой втулкой 11 позволяет уменьшить перекосы штифтов при запрессовке, а при несовпадении отверстия в детали 6 с отверстием во втулке 12 позволяет штифту в про- цессе запрессовки за счет упругости втулки

11 смещаться и самоцентрироваться по отверстию в детали 6. Это позволяет повысить точность и надежность запрессовки и уменьшить необходимое усилие для запрессовки штифтов.

Формула изобретения Устройство для запрессовки штифтов в корпусные детали, содержащее установленные на основании механизм запрессовки в виде силового цилиндра, соединенного с его штоком рычага, установленного в контакте с запрессовочным пуансоном, разме- щенным в направляющей втулке с отверстием в боковой стенке, накопитель штифтов и связанный с ним механизм подачи штифтов в отверстия направляющей втулки, а также механизм центрирования корпусной детали в виде плиты с установочными штырями, отличающееся тем, что, с целью повышения точности запрессовки штифтов в корпусные детали, оно снабжено установленным в центральном отверстии направляющей втулки компенсатором, выполненным в виде наружной втулки из упругого материала и внутренней металлической втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки штифтов в корпусную деталь | 1986 |

|

SU1355432A1 |

| СПОСОБ СБОРКИ ТВЕРДОСПЛАВНОЙ ВСТАВКИ С КОРПУСОМ ШИПА ПРОТИВОСКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2373042C2 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Устройство для запрессовки штифтов | 1988 |

|

SU1637997A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1976 |

|

SU569424A1 |

| Устройство для запрессовки преимущественно свертных втулок | 1981 |

|

SU1006153A1 |

| Стенд для сборки прессовых соедине-Ний дЕТАлЕй | 1979 |

|

SU846219A1 |

| Устройство для сборки запрессовкой охватываемой и охватывающей детелей | 1988 |

|

SU1668087A1 |

Использование: при автоматизации сборочных работ в машиностроении, при запрессовке штифтов, втулок и т.п. в корпусные детали. Сущность изобретения: устройство содержит установленные на основании механизм запрессовки в виде силового цилиндра, рычагов, запрессованных пуансонов, установле нных в направляющих втулках, имеющих отверстия в боковых стенках, накопитель штифтов и связанный с НГЙм м еханизм подачи штифтов в отверстия направляющих втулок, механизм центрирования детали в виде плиты с установочными штырями, а также втулку из упругого материала с внутренней металлической поверхностью. 2 ил.

. /

(рае. 2

/3

| Устройство для запрессовки штифтов в корпусную деталь | 1986 |

|

SU1355432A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-10-15—Публикация

1990-07-02—Подача