со

00 1С

о: ел

Устройство относится к оборудованию для переработки полимерных материалов, преимущественно для смешения и диспергирования резиновых смесей, и может найти применение в шинной и резинотехнической промышленности.

Цель изобретения - повышение производительности смесителя за счет интенсификации процесса смешения полимеров.

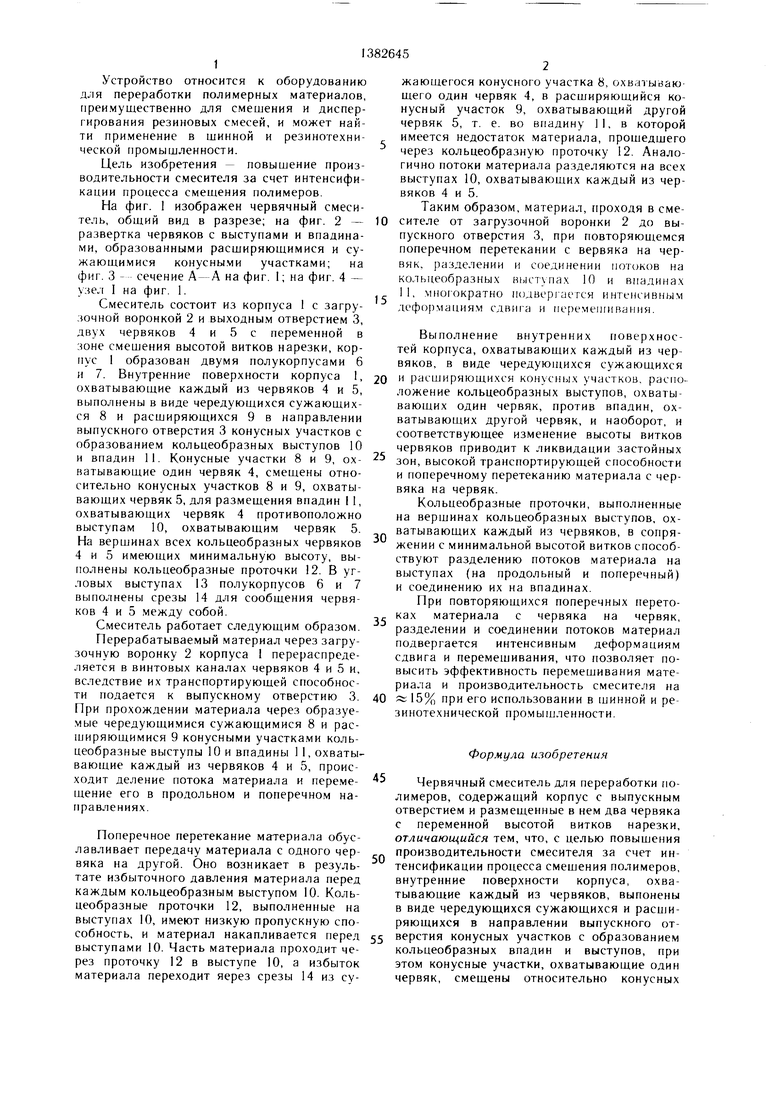

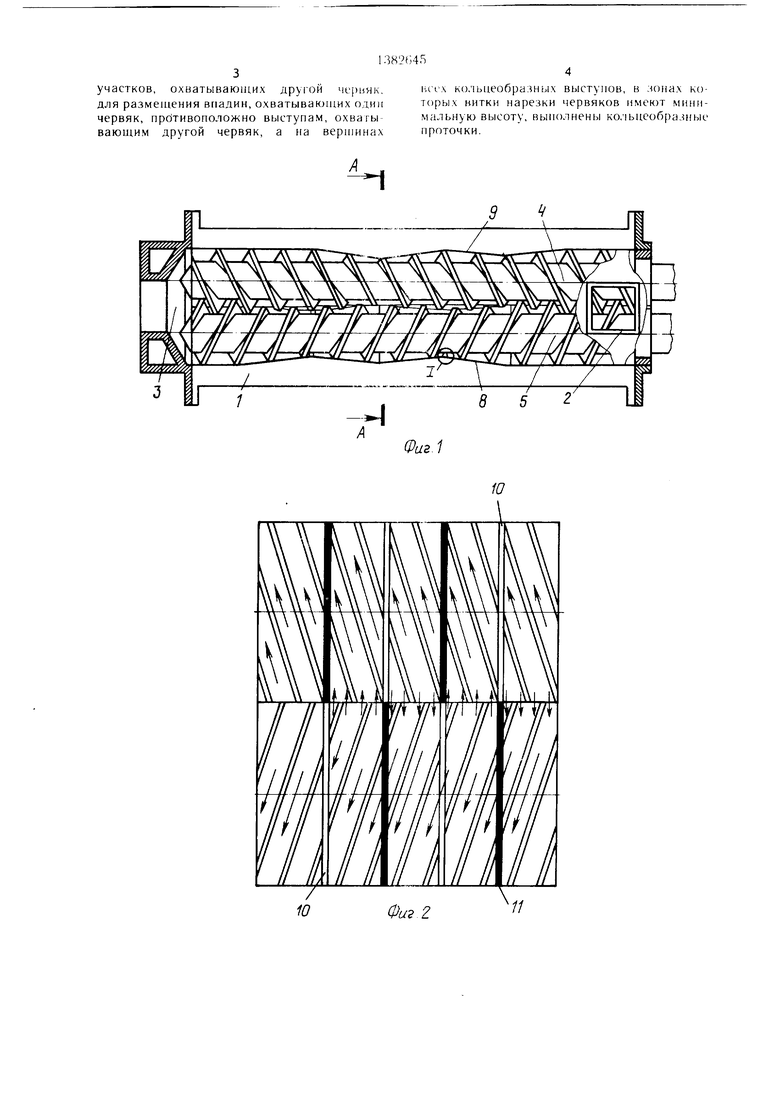

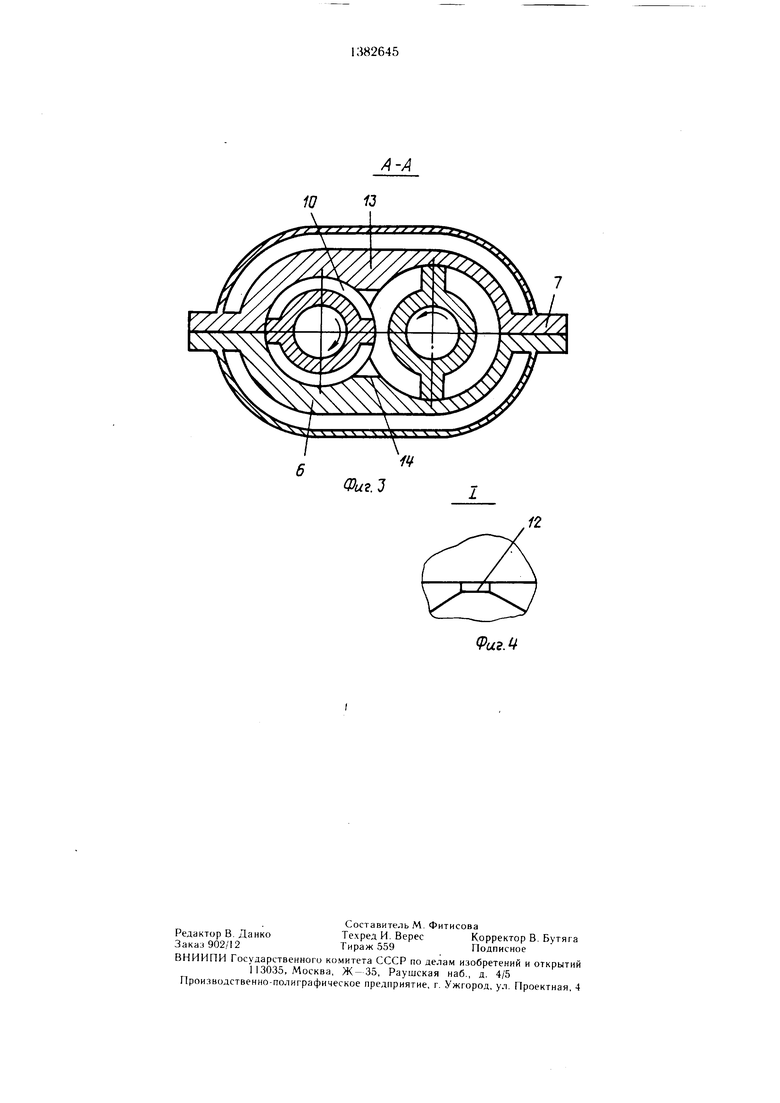

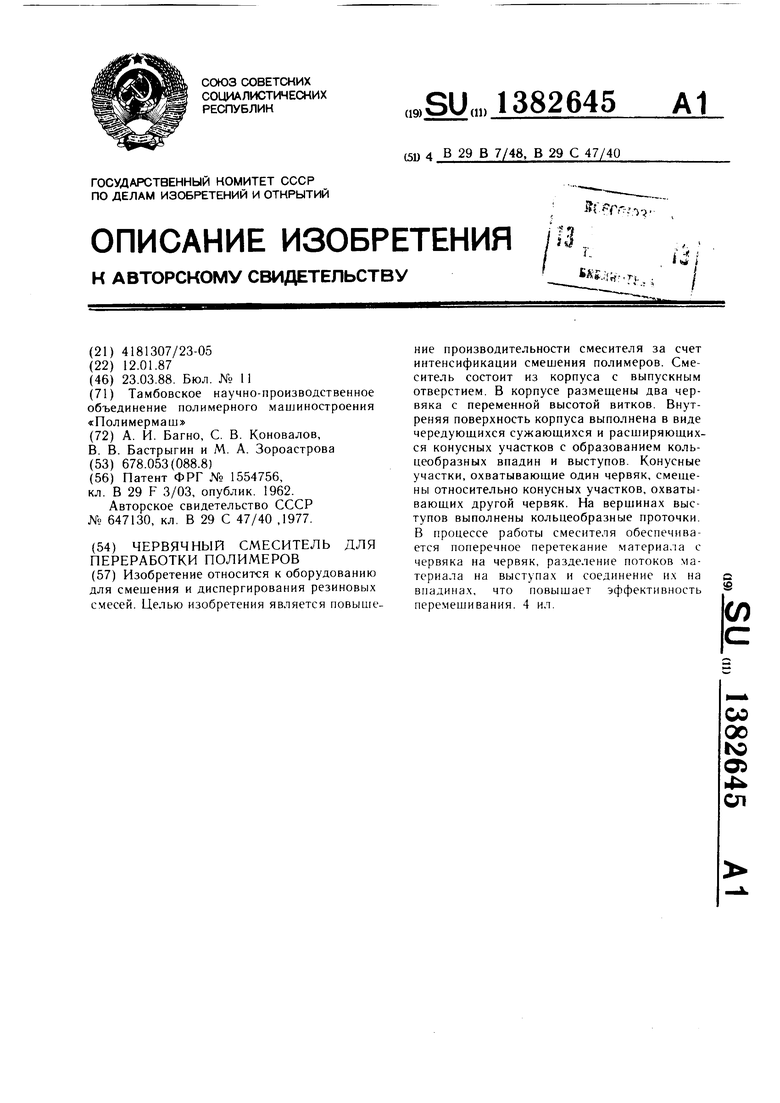

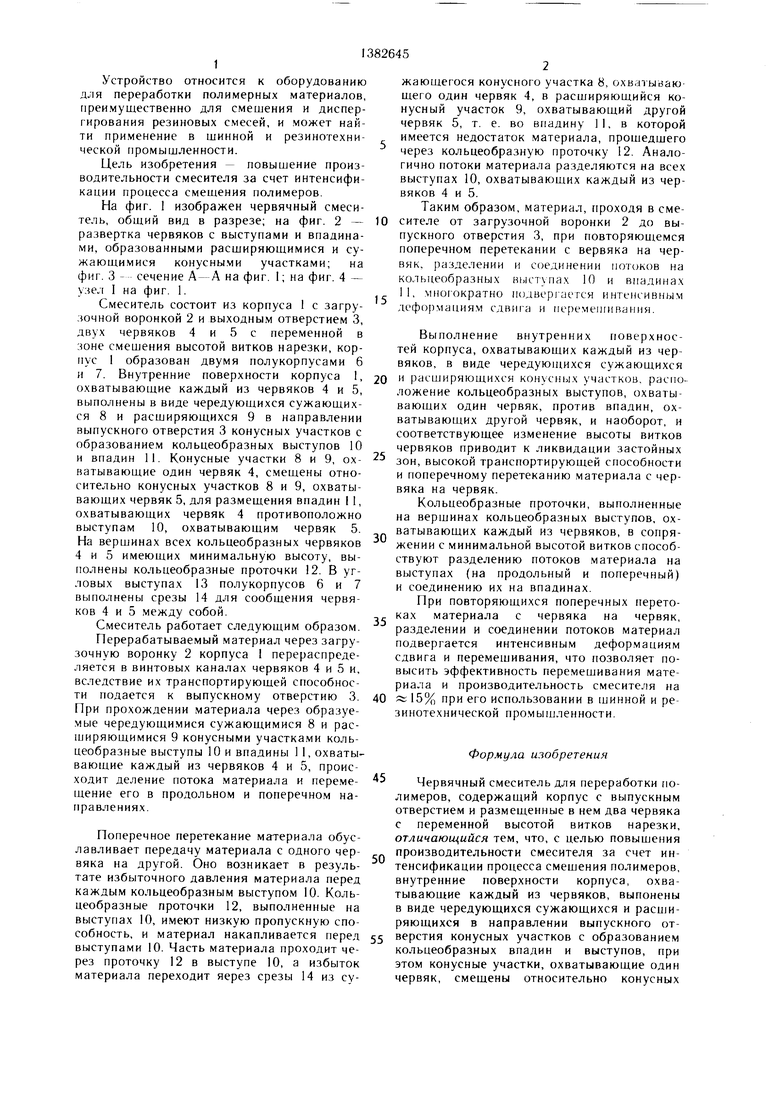

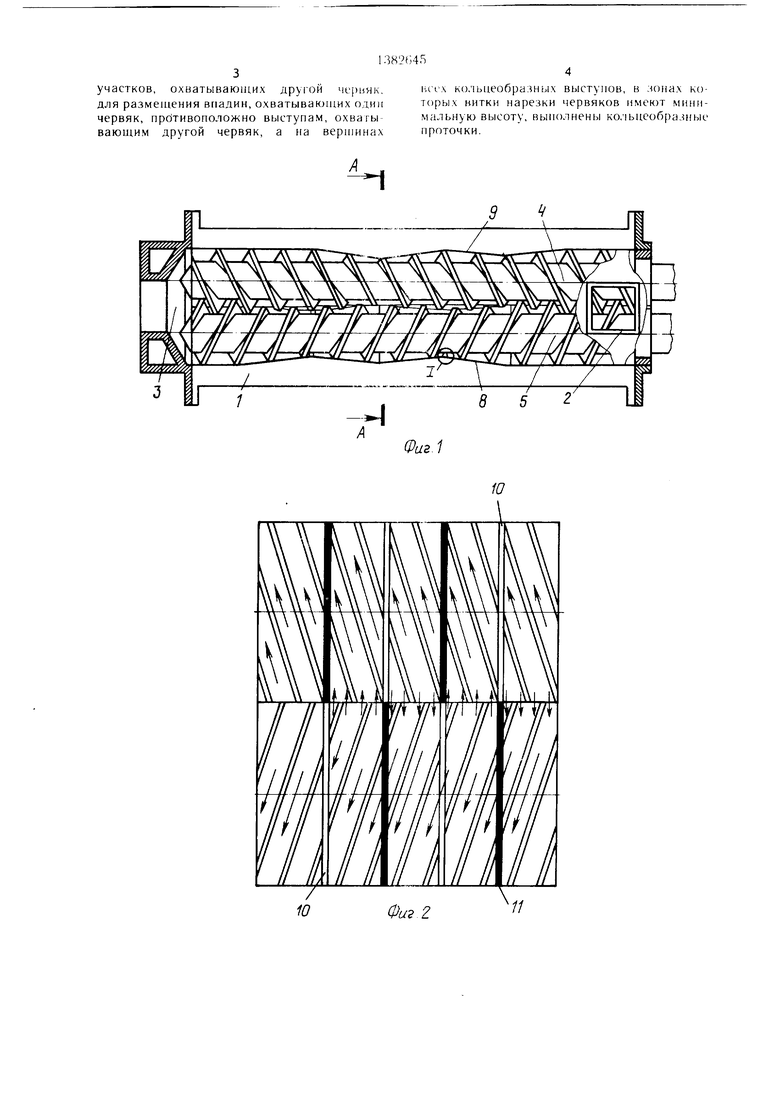

На фиг. 1 изображен червячный смеситель, обший вид в разрезе; на фиг. 2 - развертка червяков с выступами и впадинами, образованными расширяюшимися и су- жаюшимися конусными участками; на фиг. 3 - сечение А- А на фиг. 1; на фиг. 4 - узел I на фиг. 1.

Смеситель состоит из корпуса 1 с загрузочной воронкой 2 и выходным отверстием 3, двух червяков 4 и 5 с переменной в зоне смешения высотой витков нарезки, корпус 1 образован двумя полукорпусами 6 и 7. Внутренние поверхности корпуса 1, охватывающие каждый из червяков 4 и 5, выполнены в виде чередующихся сужающихся 8 и расширяющихся 9 в направлении выпускного отверстия 3 конусных участков с образованием кольцеобразных выступов 10 и впадин 11. Конусные участки 8 и 9, ох- ватываюшие один червяк 4, смещены относительно конусных участков 8 и 9, охватывающих червяк 5, для размещения впадин 11, охватывающих червяк 4 противоположно выступам 10, охватывающим червяк 5. На верщинах всех кольцеобразных червяков 4 и 5 имеющих минимальную высоту, выполнены кольцеобразные проточки 12. В угловых выступах 13 полукорпусов 6 и 7 выполнены срезы 14 для сообщения червяков 4 и 5 между собой.

Смеситель работает следующим образом.

Перерабатываемый материал через загрузочную воронку 2 корпуса 1 перераспределяется в винтовых каналах червяков 4 и 5 и, вследствие их транспортирующей способности подается к выпускному отверстию 3. При прохождении материала через образуемые чередующимися сужающимися 8 и расширяющимися 9 конусными участками кольцеобразные выступы 10 и впадины 1 1,охватывающие каждый из червяков 4 и 5, происходит деление потока материала и перемещение его в продольном и поперечном направлениях.

Поперечное перетекание материала обуславливает передачу материала с одного червяка на другой. Оно возникает в результате избыточного давления материала перед каждым кольцеобразным выступом 10. Кольцеобразные проточки 12, выполненные на выступах 10, имеют низкую пропускную спо15

жаюшегося конусного участка 8, охватывающего один червяк 4, в расширяюшийся конусный участок 9, охватывающий лчругой червяк 5, т. е. во впадину 11, в которой имеется недостаток материала, прощедшего через кольцеобразную проточку 12. Аналогично потоки материала разделяются на всех выступах 10, охватывающих каждый из червяков 4 и 5.

Таким образом, материал, проходя в сме- 10 сителе от загрузочной воронки 2 до выпускного отверстия 3, при повторяющемся поперечном перетекании с вервяка на червяк, разделении и соединении потоков на кольцеобразных выступах 10 и впадинах 11, многократно п(ивер|-ается интенсивным дефо{)мациям сдв(П а и перемешивания.

Выполнение внутренних поверхностей корпуса, охватывающих каждый из червяков, в виде чередующихся сужающихся

20 и расширяющихся конусных участков, распо ложение кольцеобразных выступов, охватывающих один червяк, против впадин, охватывающих другой червяк, и наоборот, и соответствующее изменение высоты витков червяков приводит к ликвидации застойных зон, высокой транспортирующей способности и поперечному перетеканию материала с червяка на червяк.

Кольцеобразные проточки, выполненные на верщинах кольцеобразных выступов, охватывающих каждый из червяков, в сопряжении с минимальной высотой витков способствуют разделению потоков материала на выступах (на продольный и поперечный) и соединению их на впадинах.

При повторяющихся поперечных перетоках материала с червяка на червяк, разделении и соединении потоков материал подвергается интенсивным дефор.мациям сдвига и перемешивания, что позволяет повысить эффективность перемещивания материала и производительность смесителя на

40 % 15% при его использовании в щинной и резинотехнической промышленности.

25

30

35

45

50

Формула изобретения

Червячный смеситель для переработки полимеров, содержащий корпус с выпускным отверстием и размещенные в нем два червяка с переменной высотой витков нарезки, отличающийся тем, что, с целью повыщения производительности смесителя за счет интенсификации процесса смещения полимеров, внутренние поверхности корпуса, охватывающие каждый из червяков, выпонены в виде чередующихся сужающихся и расширяющихся в направлении выпускного отсобность, и материал накапливается перед 55 верстия конусных участков с образованием выступами 10. Часть материала проходит че-кольцеобразных впадин и выступов, при

12 в выступе 10,

рез проточку 2 в выступе Ш, а избыток материала переходит яерез срезы 14 из суэтом конусные участки, охватывающие один червяк, смещены относительно конусных

5

жаюшегося конусного участка 8, охватывающего один червяк 4, в расширяюшийся конусный участок 9, охватывающий лчругой червяк 5, т. е. во впадину 11, в которой имеется недостаток материала, прощедшего через кольцеобразную проточку 12. Аналогично потоки материала разделяются на всех выступах 10, охватывающих каждый из червяков 4 и 5.

Таким образом, материал, проходя в сме- 0 сителе от загрузочной воронки 2 до выпускного отверстия 3, при повторяющемся поперечном перетекании с вервяка на червяк, разделении и соединении потоков на кольцеобразных выступах 10 и впадинах 11, многократно п(ивер|-ается интенсивным дефо{)мациям сдв(П а и перемешивания.

Выполнение внутренних поверхностей корпуса, охватывающих каждый из червяков, в виде чередующихся сужающихся

0 и расширяющихся конусных участков, расположение кольцеобразных выступов, охватывающих один червяк, против впадин, охватывающих другой червяк, и наоборот, и соответствующее изменение высоты витков червяков приводит к ликвидации застойных зон, высокой транспортирующей способности и поперечному перетеканию материала с червяка на червяк.

Кольцеобразные проточки, выполненные на верщинах кольцеобразных выступов, охватывающих каждый из червяков, в сопряжении с минимальной высотой витков способствуют разделению потоков материала на выступах (на продольный и поперечный) и соединению их на впадинах.

При повторяющихся поперечных перетоках материала с червяка на червяк, разделении и соединении потоков материал подвергается интенсивным дефор.мациям сдвига и перемешивания, что позволяет повысить эффективность перемещивания материала и производительность смесителя на

0 % 15% при его использовании в щинной и резинотехнической промышленности.

5

0

5

Формула изобретения

Червячный смеситель для переработки полимеров, содержащий корпус с выпускным отверстием и размещенные в нем два червяка с переменной высотой витков нарезки, отличающийся тем, что, с целью повыщения производительности смесителя за счет интенсификации процесса смещения полимеров, внутренние поверхности корпуса, охватывающие каждый из червяков, выпонены в виде чередующихся сужающихся и расширяющихся в направлении выпускного отверстия конусных участков с образованием кольцеобразных впадин и выступов, при

этом конусные участки, охватывающие один червяк, смещены относительно конусных

участков, охватывающих другой че()ияк. для размещения впадин, охватывающих один червяк, прЬтивоположно выступам, охватывающим другой червяк, а на вери1инах

ко, 1ьцео6ра;1ных выступов, в зонах которых витки нарезки червяков имеют минимальную высоту, выполнены ко.чьцеобразные проточки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячный смеситель для переработки полимеров | 1988 |

|

SU1634511A2 |

| Экструдер для переработки полимерных материалов | 1983 |

|

SU1125134A1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| ТЕПЛОМАССООБМЕННЫЙ ЭКСТРУЗИОННЫЙ АППАРАТ | 1998 |

|

RU2160665C2 |

| Червячный смеситель для высоковязких материалов | 1990 |

|

SU1759648A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СМЕСИ МАКРОЧАСТИЦ МАТЕРИАЛОВ РАЗЛИЧНОГО УДЕЛЬНОГО ВЕСА | 1993 |

|

RU2116841C1 |

| Экструдер-смеситель для полимерных материалов | 1991 |

|

SU1763228A2 |

| Червячный смеситель для высоковязких материалов | 1981 |

|

SU960023A1 |

| КОМБАЙН ЗЕРНОУБОРОЧНЫЙ | 2010 |

|

RU2442312C2 |

| КОМБАЙН ЗЕРНОУБОРОЧНЫЙ ПРЯМОТОЧНЫЙ | 2011 |

|

RU2488987C2 |

Изобретение относится к оборудованию для смешения и диспергирования резиновых смесей. Целью изобретения является повышение производительности смесителя за счет интенсификации смешения полимеров. Смеситель состоит из корпуса с выпускным отверстием. В корпусе размещены два червяка с переменной высотой витков. Внут- реняя поверхность корпуса выполнена в виде чередующихся сужающихся и расширяющихся конусных участков с образованием кольцеобразных впадин и выступов. Конусные участки, охватывающие один червяк, смещены относительно конусных участков, охватывающих другой червяк. На вершинах выступов выполнены кольцеобразные проточки. В процессе работы смесителя обеспечивается поперечное перетекание материа. 1а с червяка на червяк, разделение потоков материала на выступах и соединение их на впадинах, что повышает эффективность перемешивания. 4 ил. € (Л

Ч

Фиг.1

Фи.г

11

Фи.1

Фаг.

| Устройство для непрерывного литья стальной ленты | 1987 |

|

SU1554756A3 |

| Солесос | 1922 |

|

SU29A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

| Шнековый смеситель для полимеров | 1977 |

|

SU647130A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-03-23—Публикация

1987-01-12—Подача