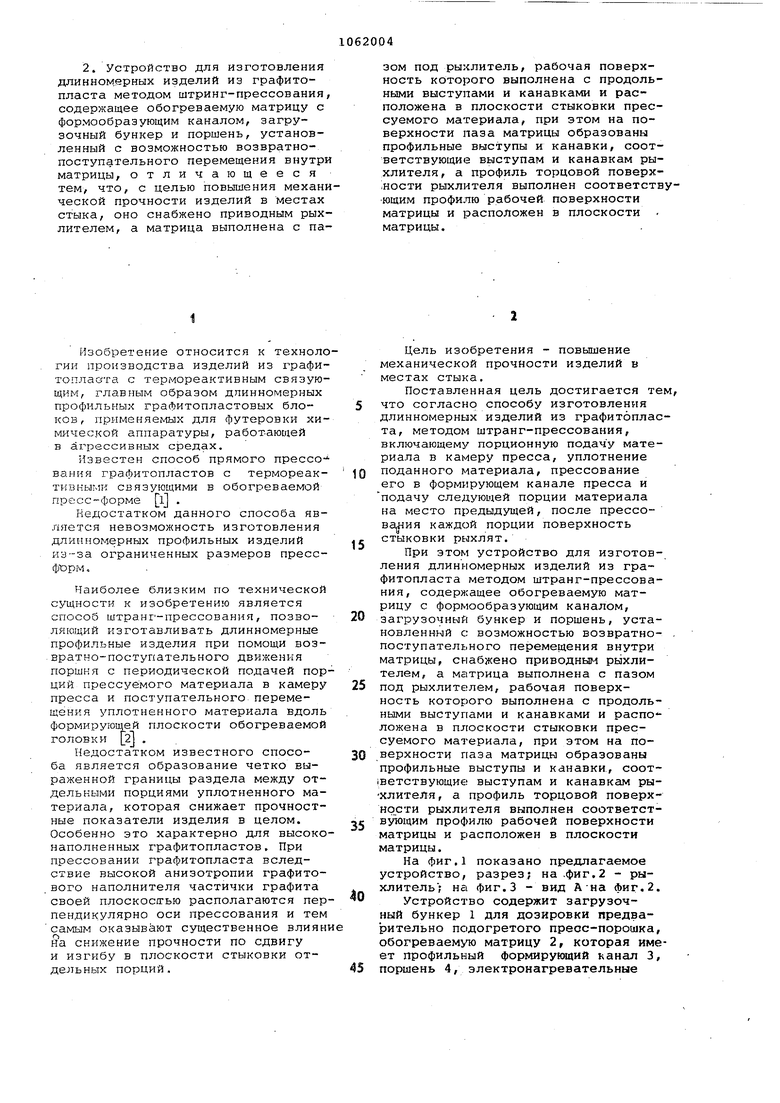

2. Устройство для изготовления длинномерных изделий из графитопласта методом штринг-прессования, содержащее обогреваемую матрицу с формообразующим каналом, загрузочный бункер и поршень, установленный с возможностью возвратнопоступательного перемещения внутри матрицы, отличающееся тем, что, с целью повышения механической прочности изделий в местах стыка, оно снабжено приводным рыхлителем, а матрица выполнена с пазом под рыхлитель, рабочая поверхность которого выполнена с продольными выступами и канавками и расположена в плоскости стыковки прессуемого материала, при этом на поверхности паза матрицы образованы профильные выступы и канавки, соответствующие выступам и канавкам рыхлителя , а профиль торцовой поверх;ности рыхлителя выполнен соответствющим профилю рабочей поверхности матрицы и расположен в плоскости матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования изделий | 1991 |

|

SU1790495A3 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОГОНАЖНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ПРЕСС-МАСС | 1992 |

|

RU2026184C1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2329142C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2656468C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100191C1 |

| УСТРОЙСТВО ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2198786C2 |

| Устройство для изготовления длинномерных изделий из порошковых материалов | 1988 |

|

SU1717387A1 |

| Способ непрерывного изготовления изделий из порошков | 1987 |

|

SU1435405A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2034706C1 |

| Способ изготовления прессованных изделий из мелких удлиненных древесных частиц и устройство для его осуществления | 1984 |

|

SU1384190A3 |

1. Способ изготовления длинномерных изделий из графитопласта методом штранг-прессования, включающий порционную подачу материала в камеру пресса., уплотнение поданного материала, прессование его в формирующем канале, пресса и подачу следующей порции материала на место предыдущей, отличающийс я тем, что, с целью повыи1ения механической прочности изделий в местах стыка, после прессования каждой порции поверхность стыковки рыхлят,f

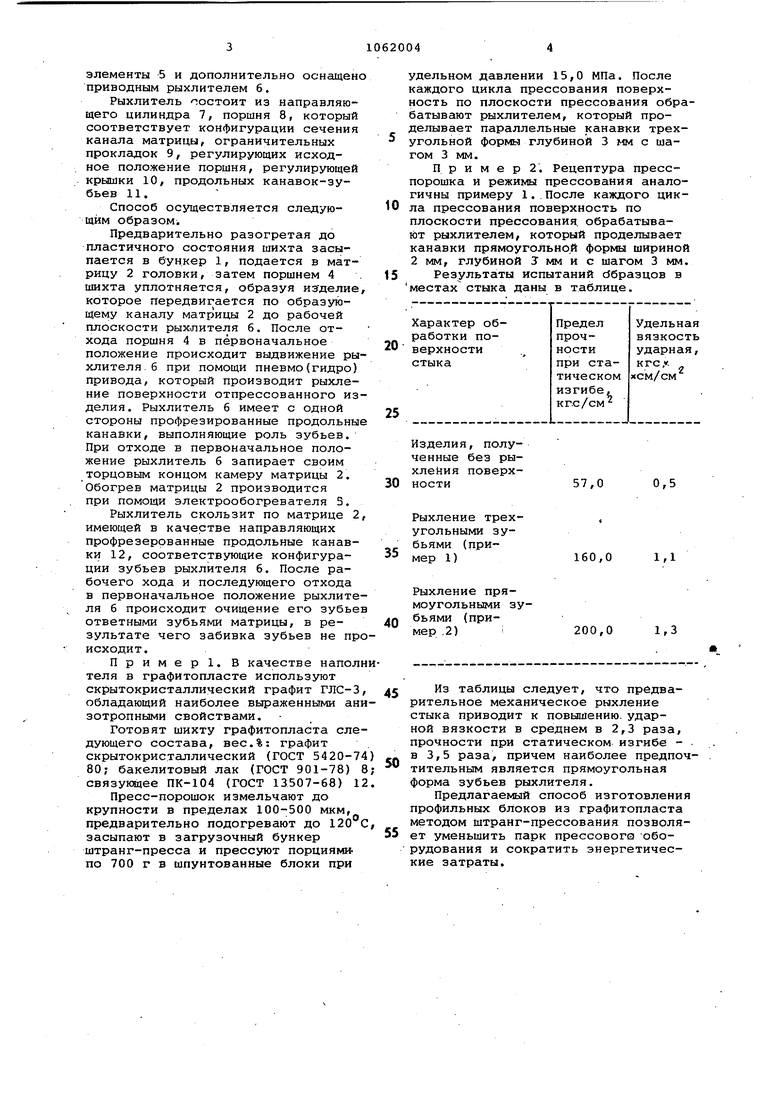

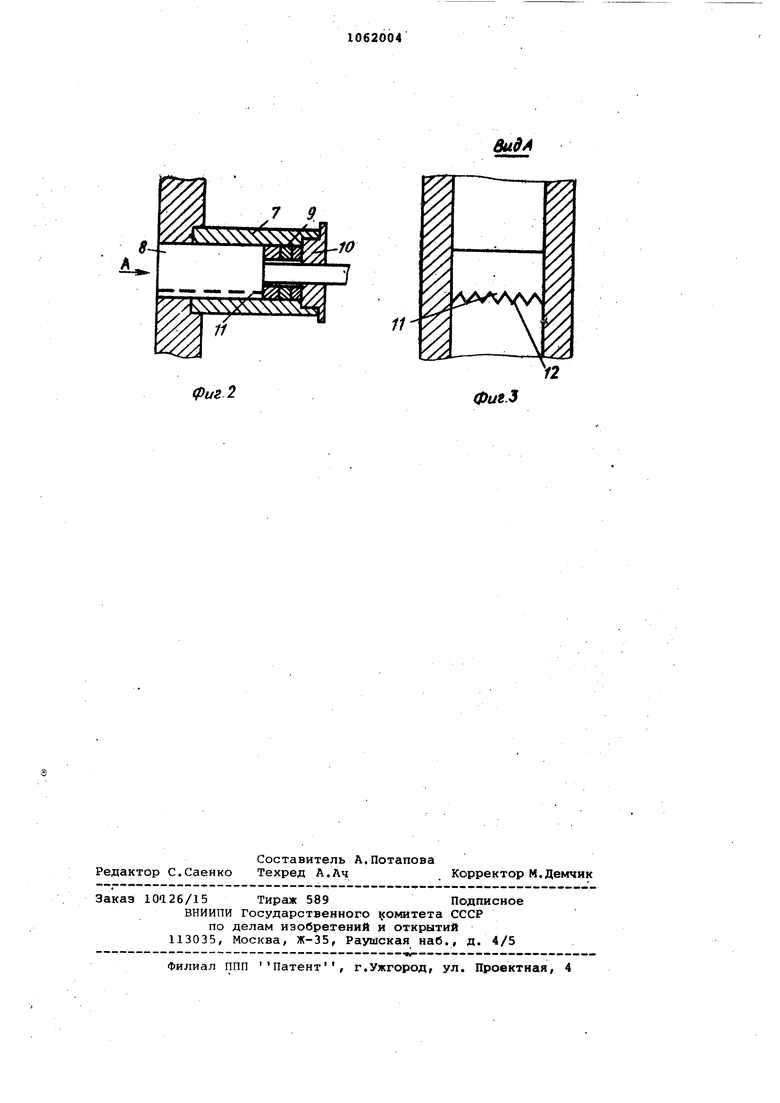

Изобретение относится к техноло гии производства изделий из графитопласта с термореактивным связующим, главным образом длинномерных профильных графитопластовых блоков, применяемых для футеровки химической аппаратуры, работающей в агрессивных средах. Известен способ прямого прессовамия графитопластов с термореактивкымк связующими в обогреваемой гфесс-форме l . Недостатком данного способа является невозможность изготовления длинномерных профильных изделий из-за ограниченных размеров прессфх:рм. Наиболее близким по технической сущности к изобретению является способ штранг-прессования, позволяющий изготавливать длинномерные профильные изделия при помощи возвратно-поступательного движения поршня с периодической подачей пор ций прессуемого материала в камеру пресса и поступательного перемещения уплотненного материала вдоль формирующей плоскости обогреваемой головки 2 , Недостатком известного способа является образование четко выраженной границы раздела между отдельными порциями уплотненного материала, которая снижает прочностные показатели изделия в целом. Особенно это характерно для высоко наполненных графитопластов. При прессовании графитопласта вследствие высокой анизотропии графитового наполнителя частички графита своей плоскосогью располагаются пер пендикулярно оси прессования и тем самым оказывают существенное влиян Sa снижение прочности по сдвигу и изгибу в плоскости стыковки отдельных порций. Цель изобретения - повышение механической прочности изделий в местах стыка. Поставленная цель достигается тем, что согласно способу изготовления длинномерных изделий из графитопласта, методом штранг-прессования, включающему порционную подачу материала в камеру пресса, уплотнение поданного материала, прессование его в формирующем канале пресса и подачу следующей порции материала на место предыдущей, после прессова ия каждой порции поверхность стыковки рьлхлят. При этом устройство для изготовления длинномерных изделий из графитопласта методом штранг-прессования, содержащее обогреваемую матрицу с формообразующим каналом, загрузочный бункер и поршень, установленный с возможностью возвратно- . поступательного перемещения внутри матрицы, снабжено приводным рь1хлителем, а матрица выполнена с пазом под рыхлителем, рабочая поверхность которого выполнена с продольными выступами и канавками и расположена в плоскости стыковки прессуемого материала, при этом на поверхности паза матрицы образованы профильные выступы и канавки, соответствующие выступам и канавкам рыхлителя, а профиль торцовой поверхности рыхлителя выполнен соответствующим профилю рабочей поверхности матрицы и расположен в плоскости матрицы. На фиг,1 показано предлагаемое устройство, разрез; на.фиг,2 - рыхлитель) на фиг,3 - вид А-на фиг.2, Устройство содержит загрузочный бункер 1 для дозировки предварительно подогретого пресс-порошка, обогреваемую матрицу 2, которая имеет профильный формирунмций канал 3, поршень 4, электронагревательные

элементы 5 и дополнительно оснащено приводным рыхлителем 6.

Рыхлитель -состоит из направляющего цилиндра 7, поршня 8, который соответствует конфигурации сечения канала матрицы, ограничительных прокладок 9, регулирующих исходное положение поршня, регулирующей крышки 10, продольных канавок-зубьев 11.

Способ осуществляется следующим образом;

Предварительно разогретая до пластичного состояния шихта засыпается в бункер 1, подается в матрицу 2 головки, затем поршнем 4 шихта уплотняется, образуя изделие, которое Передвигается по образующему каналу матрицы 2 до рабочей плоскости рыхлителя 6. После отхода поршня 4 в первоначальное положение происходит выдвижение рыхлителя б при помощи пневмо(гидро) привода, который производит рыхление поверхности отпрессованного изделия . Рыхлитель б имеет с одной стороны профрезированные продольные канавки, выполняющие роль зубьев. При отходе в первоначальное положение рыхлитель 6 запирает своим торцовым концом камеру матрицы 2. Обогрев матрицы 2 производится при помощи электрообогревателя 5.

Рыхлитель скользит по матрице 2, имеющей в качестве направляющих профрезеррванные продольные канавки 12, соответствующие конфигурации зубьев рыхлителя 6. После рабочего хода и последующего отхода в первоначальное положение рыхлителя 6 происходит очищение его зубьев ответными зубьями матрицы, в результате чего забивка зубьев не происходит.

Пример. В качестве наполнтеля в графитопласте используют скрытокристаллический графит ГЛС-3, обладающий наиболее выраженными анизотропными свойствами.

Готовят шихту графитопласта следующего состава, вес.%: графит скрытокристаллический (ГОСТ 5420-74 80; бакелитовый лак (ГОСТ 901-78) 8 связукадее ПК-104 (ГОСТ 13507-68) 12

Пресс-порошок измельчают до крупности в пределах 100-500 мкм, предварительно подогревают до 120 С засыпают в загрузочный бункер штранг-пресса и прессуют порциямипо 700 г в шпунтованные блоки при

удельном давлении 15,0 МПа. После каждого цикла прессования поверхность по плоскости прессования обрабатывают рыхлителем, который проделывает параллельные канавки трехугольной формы глубиной 3 мм с шагом 3 мм.

П р и м е р 2. Рецептура пресспорошка и режимы прессования аналогичны примеру 1..После каждого цикла прессования поверхность по плоскости прессования, обрабатывают рыхлителем, который проделывает канавки прямоугольной формы шириной 2 мм, глубиной ЗГ мм и с шагом 3 мм.

Результаты испытаний с5бразцов в местах стыка даны в таблице.

Изделия, полученные без рыхлейия поверхности

0,5

57,0

160,0 1,1

Рыхление прямоугольными зубьями (при200,0 1,3 мер .2)

Из таблицы следует, что предварительное механическое рыхление стыка приводит к повышению, ударной вязкости в среднем в 2,3 раза, прочности при статическом изгибе - в 3,5 раза, причем наиболее предпочтительным является прямоугольная форма зубьев рыхлителя.

Предлагаемый способ изготовления профильных блоков из графитопласта методом штранг-прессования позволяет уменьшить парк прессового оборудования и сократить энергетические затраты.

11

фиг 2

фигЗ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Яковлев А | |||

| Д | |||

| Технология изготовления изделий из пластмасс | |||

| Л., Химия 1977, с.90 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Козулин Н.А | |||

| и др | |||

| Оборудование для производства и переработки пластических масс | |||

| Л., Химия, 1967, с.464. | |||

Авторы

Даты

1983-12-23—Публикация

1982-04-28—Подача