со

00 4

00

Изобретение относится к обувным машинам и может быть использовано при фрезеровании уреза подошв в пачках.

Целью изобретения является повышение качества обработки подошв путем снижения их скорости относительно фрезы при обработке носочной и пяточной частей.

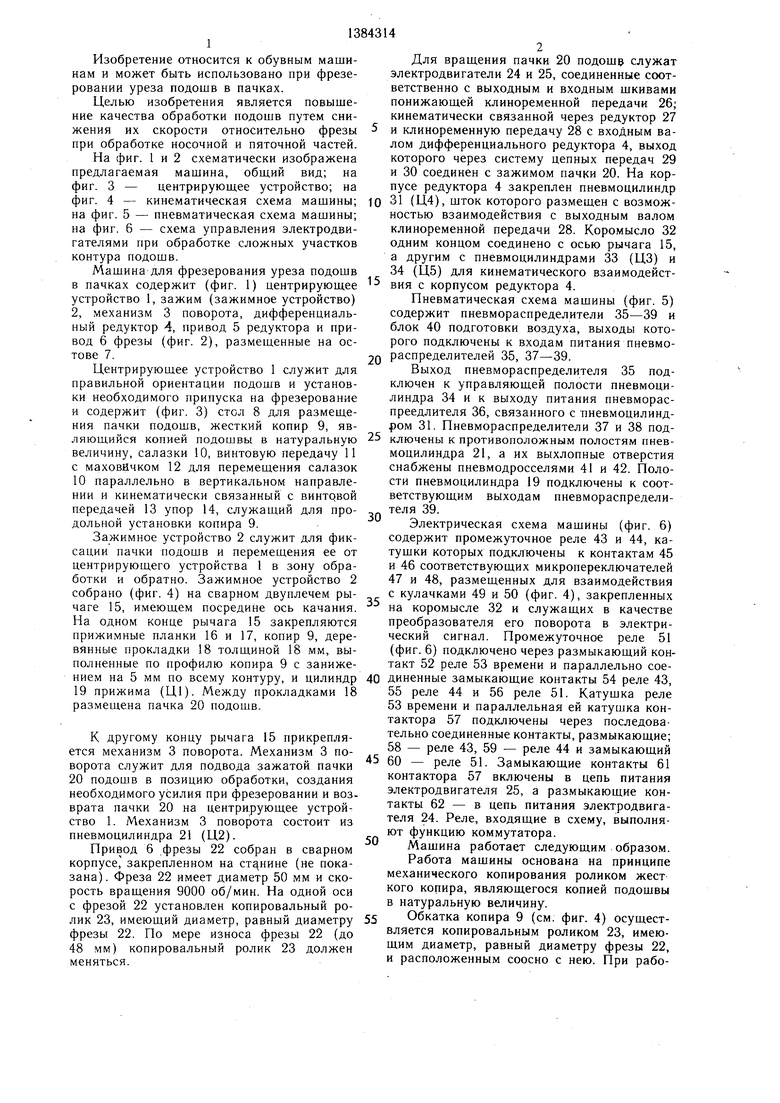

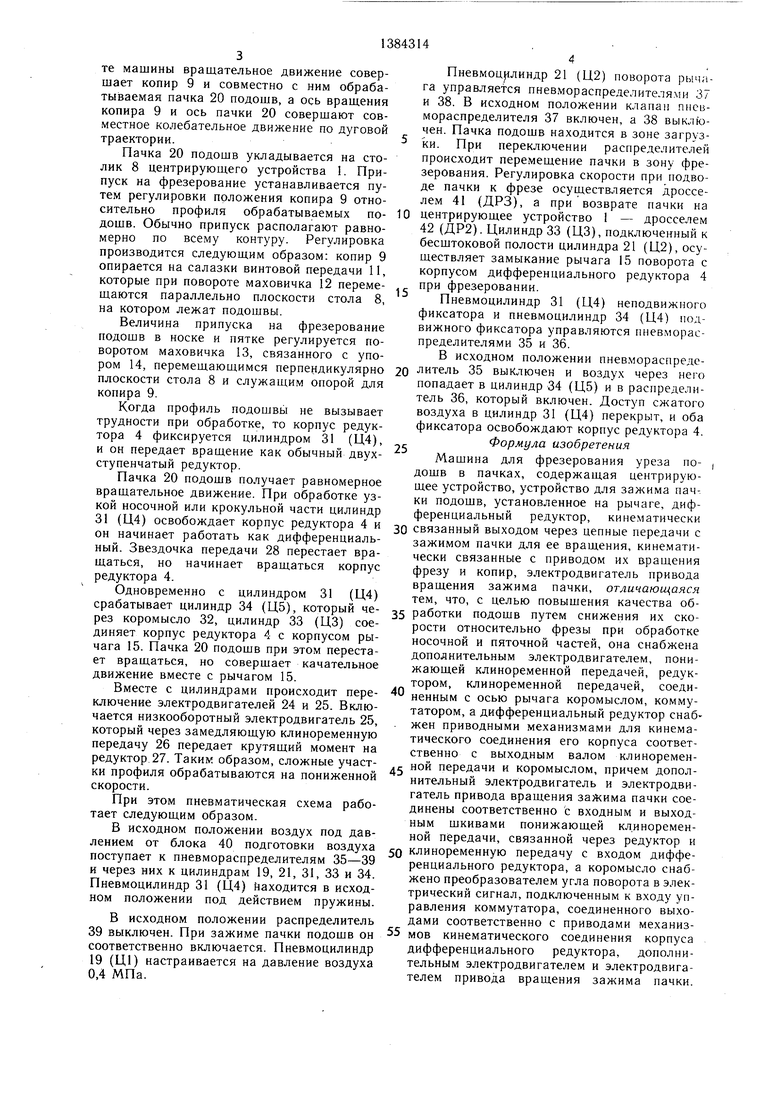

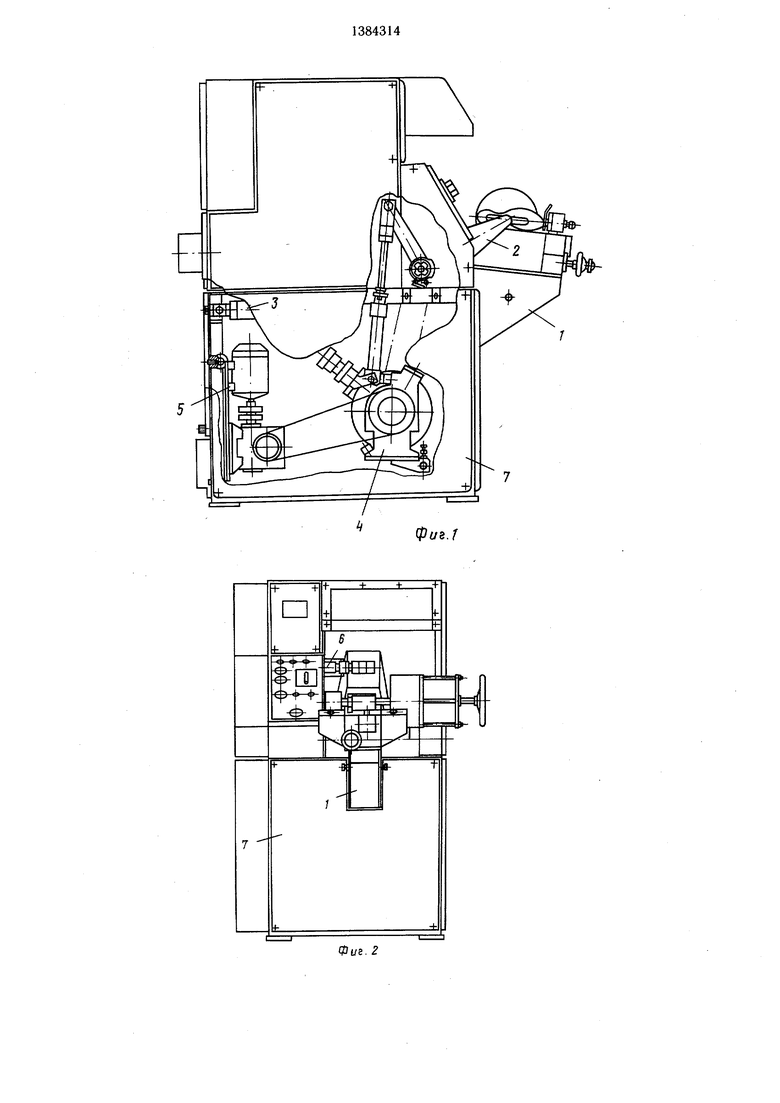

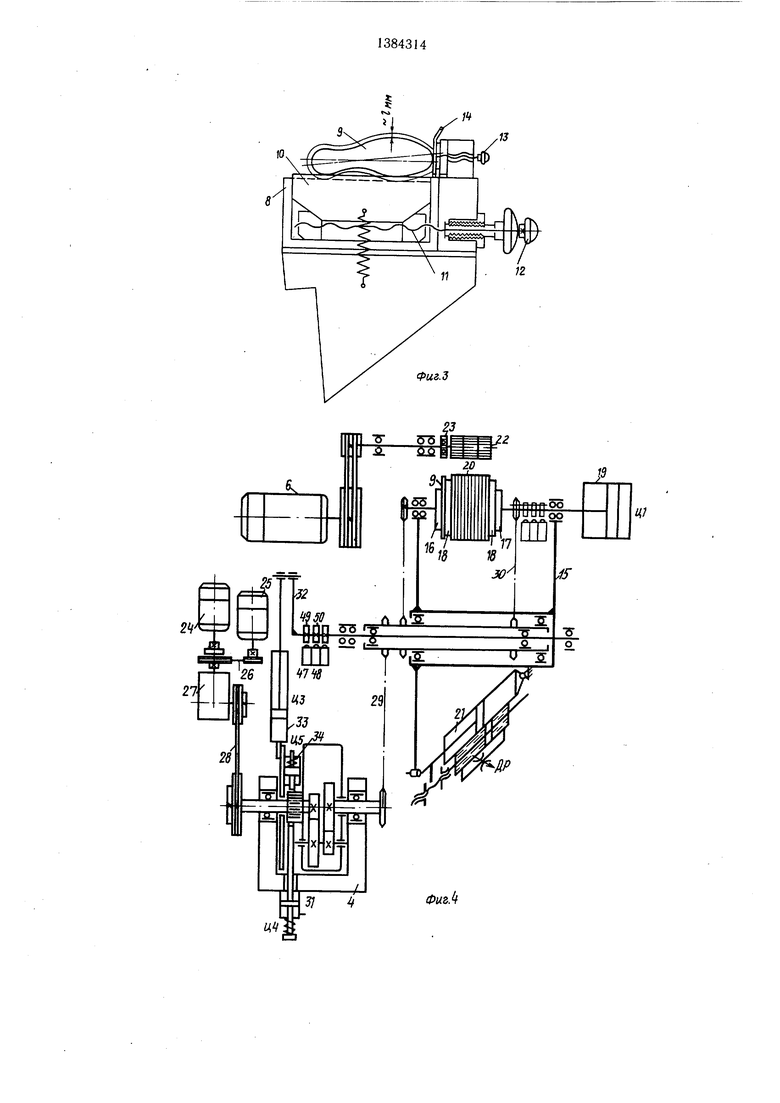

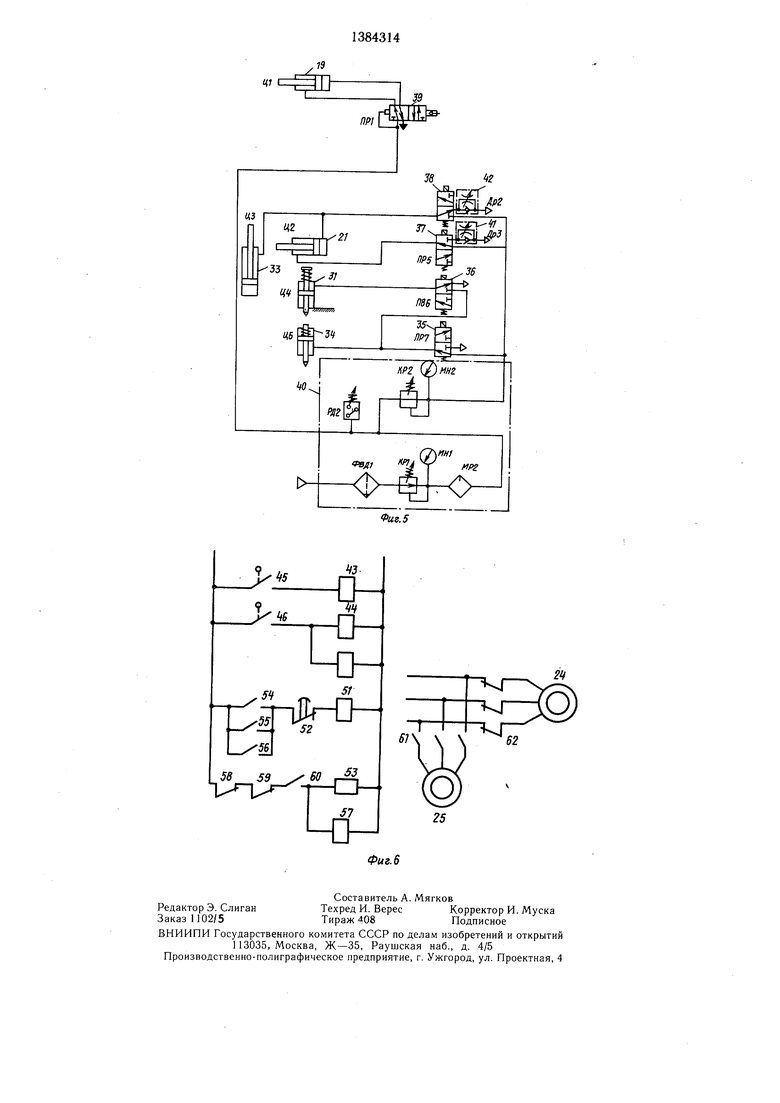

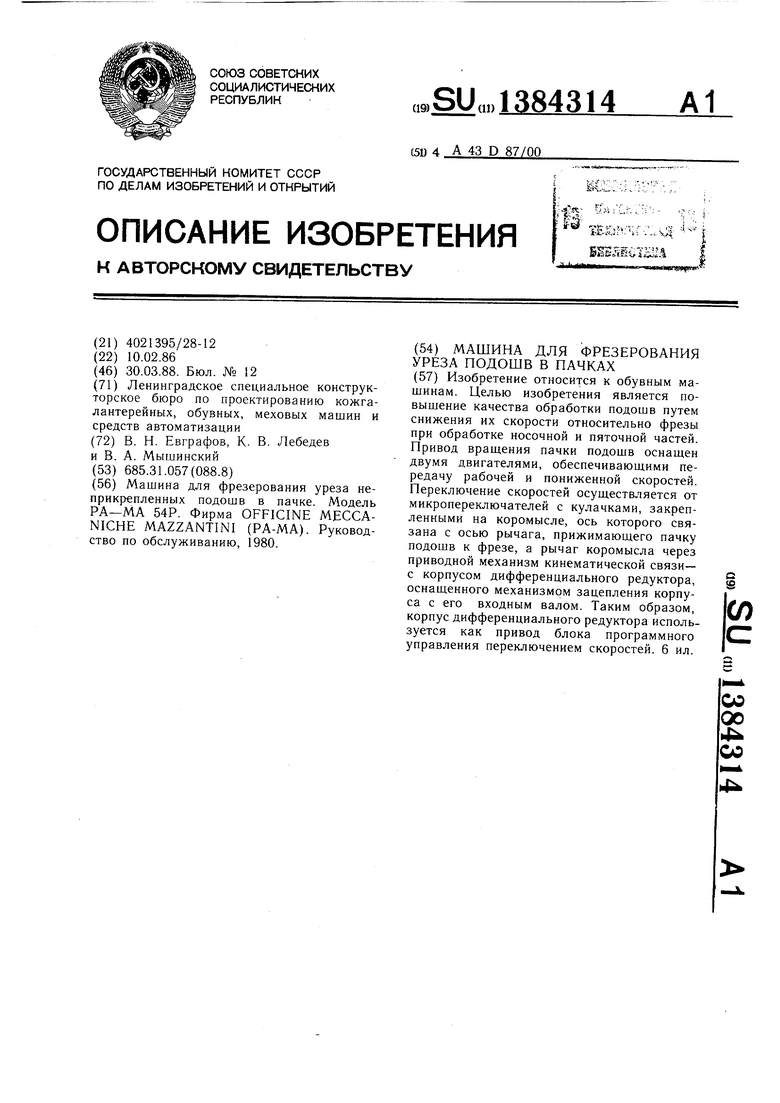

На фиг. 1 и 2 схематически изображена предлагаемая машина, общий вид; на фиг. 3 - центрирующее устройство; на фиг. 4 - кинематическая схема на фиг. 5 - пневматическая схема машины; на фиг. 6 - схема управления электродвигателями при обработке сложных участков контура подошв.

Машина для фрезерования уреза подошв в пачках содержит (фиг. 1) центрирующее устройство 1, зажим (зажимное устройство) 2, механизм 3 поворота, дифференциальный редуктор 4, привод 5 редуктора и привод 6 фрезы (фиг. 2), размещенные на остове 7.

Центрирующее устройство 1 служит для правильной ориентации подощв и установки необходимого припуска на фрезерование и содержит (фиг. 3) стол 8 для размещения пачки подошв, жесткий копир 9, являющийся копией подошвы в натуральную величину, салазки 10, винтовую передачу 11 с маховичком 12 для перемещения салазок 10 параллельно в вертикальном направлении и кинематически связанный с винтовой передачей 13 упор 14, служащий для продольной установки копира 9.

Зажимное устройство 2 служит для фиксации пачки подошв и перемещения ее от центрирующего устройства 1 в зону обработки и обратно. Зажимное устройство 2 собрано (фиг. 4) на сварном двуплечем рыДля вращения пачки 20 подошз служат электродвигатели 24 и 25, соединенные соответственно с выходным и входным шкивами понижающей клиноременной передачи 26; кинематически связанной через редуктор 27

5 и клиноременную передачу 28 с входным валом дифференциального редуктора 4, выход которого через систему цепных передач 29 и 30 соединен с зажимом пачки 20. На корпусе редуктора 4 закреплен пневмоцилиндр машины; ю 31 (Ц4), шток которого размещен с возможностью взаимодействия с выходным валом клиноременной передачи 28. Коромысло 32 одним концом соединено с осью рычага 15, а другим с пневмоцилиндрами 33 (ЦЗ) и 34 (1Д5) для кинематического взаимодейст 5 ВИЯ с корпусом редуктора 4.

Пневматическая схема машины (фиг. 5) содержит пневмораспределители 35-39 и блок 40 подготовки воздуха, выходы которого подключены к входам питания пневмо2Q распределителей 35, 37-39.

Выход пневмораспределителя 35 подключен к управляющей полости пневмоци- линдра 34 и к выходу питания пневморас- преедлителя 36, связанного с лневмоцилинд- ром 31. Цневмораспределители 37 и 38 подключены к противоположным полостям пнев- моцилиндра 21, а их выхлопные отверстия снабжены пневмодросселями 41 и 42. Полости пневмоцилиндра 19 подключены к соответствующим выходам пневмораспределителя 39.

Электрическая схема машины (фиг. 6) содержит промежуточное реле 43 и 44, катушки которых подключены к контактам 45 и 46 соответствующих микропереключателей 47 и 48, размещенных для взаимодействия с кулачками 49 и 50 (фиг. 4), закрепленных

25

.. х .1 - JJII .«у ) ъ LJ. 11| Ъ, I V J V. .1 I I LJ1 YV

чаге 15, имеющем посредине ось качания. на коромысле 32 и служащих в качестве На одном конце рычага 15 закрепляются преобразователя его поворота в электрический сигнал. Промежуточное реле 51 (фиг. 6) подключено через размыкающий конприжимные планки 16 и 17, копир 9, деревянные прокладки 18 толщиной 18 мм, выполненные по профилю копира 9 с занижением на 5 мм по всему контуру, и цилиндр 40 диненные замыкающие контакты 54 реле 43, 19 прижима (Ц1). Между прокладками 18 55 реле 44 и 56 реле 51. Катушка реле

53 времени и параллельная ей катушка контакт 52 реле 53 времени и параллельно соеразмещена пачка 20 подошв.

К другому концу рычага 15 прикрепляется механизм 3 поворота. Механизм 3 поворота служит для подвода зажатой пачки 20 подошв в позицию обработки, создания необходимого усилия при фрезеровании и возврата пачки 20 на центрирующее устройство 1. Механизм 3 поворота состоит из пневмоцилиндра 21 (Ц2).

Привод 6 фрезы 22 собран в сварном корпусе, закрепленном на стцнине (не показана). Фреза 22 имеет диаметр 50 мм и скорость вращения 9000 об/мин. На одной оси с фрезой 22 установлен копировальный ролик 23, имеющий диаметр, равный диаметру фрезы 22. По мере износа фрезы 22 (до 48 мм) копировальный ролик 23 должен меняться.

тактора 57 подключены через последовательно соединенные контакты, размыкающие; 58 - реле 43, 59 - реле 44 и замыкающий 45 60 - реле 51. Замыкающие контакты 61 контактора 57 включены в цепь питания электродвигателя 25, а размыкающие контакты 62 - в цепь питания электродвигателя 24. Реле, входящие в схему, выполняют функцию коммутатора.

Машина работает следующим образом.

Работа мащины основана на принципе механического копирования роликом жест кого копира, являющегося копией подошвы в натуральную величину.

Обкатка копира 9 (см. фиг. 4) осуществляется копировальным роликом 23, имеющим диаметр, равный диаметру фрезы 22, и расположенным соосно с нею. При рабо50

55

на коромысле 32 и служащих в качестве преобразователя его поворота в электрический сигнал. Промежуточное реле 51 (фиг. 6) подключено через размыкающий кондиненные замыкающие контакты 54 реле 43, 55 реле 44 и 56 реле 51. Катушка реле

такт 52 реле 53 времени и параллельно сое53 времени и параллельная ей катушка контактора 57 подключены через последовательно соединенные контакты, размыкающие; 58 - реле 43, 59 - реле 44 и замыкающий 5 60 - реле 51. Замыкающие контакты 61 контактора 57 включены в цепь питания электродвигателя 25, а размыкающие контакты 62 - в цепь питания электродвигателя 24. Реле, входящие в схему, выполняют функцию коммутатора.

Машина работает следующим образом.

Работа мащины основана на принципе механического копирования роликом жест кого копира, являющегося копией подошвы в натуральную величину.

Обкатка копира 9 (см. фиг. 4) осуществляется копировальным роликом 23, имеющим диаметр, равный диаметру фрезы 22, и расположенным соосно с нею. При рабо0

5

те машины вращательное движение совершает копир 9 и совместно с ним обрабатываемая пачка 20 подошв, а ось врашения копира 9 и ось пачки 20 совершают совместное колебательное движение по дуговой траектории.

Пачка 20 подошв укладывается на столик 8 центрируюшего устройства 1. Припуск на фрезерование устанавливается путем регулировки положения копира 9 относительно профиля обрабатываемых подошв. Обычно припуск располагают равномерно по всему контуру. Регулировка производится следуюшим образом: копир 9 опирается на салазки винтовой передачи 11, которые при повороте маховичка 12 перемещаются параллельно плоскости стола 8, на котором лежат подошвы.

Величина припуска на фрезерование подошв в носке и пятке регулируется поворотом маховичка 13, связанного с упором 14, перемещающимся перпендикулярно плоскости стола 8 и служащим опорой для копира 9.

Когда профиль подошвь не вызывает трудности при обработке, то корпус редуктора 4 фиксируется цилиндром 31 (Ц4), и он передает вращение как обычный двухступенчатый редуктор.

Пачка 20 подошв получает равномерное вращательное движение. При обработке узкой носочной или крокульной части цилиндр 31 (Ц4) освобождает корпус редуктора 4 и он начинает работать как дифференциальный. Звездочка передачи 28 перестает вращаться, но начинает вращаться корпус редуктора 4.

Одновременно с цилиндром 31 (Ц4) срабатывает цилиндр 34 (Ц5), который через коромысло 32, цилиндр 33 (ЦЗ) соединяет корпус редуктора 4 с корпусом рычага 15. Пачка 20 подошв при этом перестает вращаться, но совершает качательное движение вместе с рычагом 15.

Вместе с цилиндрами происходит переключение электродвигателей 24 и 25. Включается низкооборотный электродвигатель 25, который через замедляющую клиноременную передачу 26 передает крутящий момент на редуктор 27. Таким образом, сложные участки профиля обрабатываются на пониженной скорости.

При этом пневматическая схема работает следующим образом.

В исходном положении воздух под давлением от блока 40 подготовки воздуха поступает к пневмораспределителям 35-39 и через них к цилиндрам 19, 21, 31, 33 и 34. Пневмоцилиндр 31 (1Д4) Находится в исходном положении под действием пружины.

В исходном положении распределитель 39 выключен. При зажиме пачки подошв он соответственно включается. Пневмоцилиндр 19 (Ц1) настраивается на давление воздуха 0,4 МПа.

0

5

0

5

0

5

0

5

0

5

Пневмоц}1линдр 21 (Ц2) поворота рыч,ч- га управляется пневмораспределителями 37 и 38. В исходном положении клапан пиев- мораспределителя 37 включен, а 38 выклк)- чен. Пачка подошв находится в зоне загрузки. При переключении распределителей происходит перемещение пачки в зону фрезерования. Регулировка скорости при нодво- де пачки к фрезе осуш,ествляется дросселем 41 (ДРЗ), а при возврате пачки на центрирующее устройство 1 - дросселем 42 (ДР2). Цилиндр 33 (ЦЗ), подключенный к бесштоковой полости цилиндра 21 (Ц2), осуществляет замыкание рычага 15 поворота с корпусом дифференциального редуктора 4 при фрезеровании.

Пневмоцилиндр 31 (Ц4) неподвижного фиксатора и Пневмоцилиндр 34 (Ц4) подвижного фиксатора управляются пневмораспределителями 35 и 36.

В исходном положении пневмораспреде- литель 35 выключен и воздух через него попадает в цилиндр 34 (Ц5) и в распределитель 36, который включен. Доступ сжатого воздуха в цилиндр 31 (Ц4) перекрыт, и оба фиксатора освобождают корпус редуктора 4. Формула изобретения

Машина для фрезерования уреза подошв в пачках, содержашая центрирующее устройство, устройство для зажима пачки подощв, установленное на рычаге, дифференциальный редуктор, кинематически связанный выходом через цепные передачи с зажимом пачки для ее вращения, кинематически связанные с приводом их вращения фрезу и копир, электродвигатель привода вращения зажима пачки, отличающаяся тем, что, с целью повышения качества обработки подошв путем снижения их скорости относительно фрезы при обработке носочной и пяточной частей, она снабжена дополнительным электродвигателем, понижающей клиноременной передачей, редуктором, клиноременной передачей, соединенным с осью рычага коромыслом, коммутатором, а дифференциальный редуктор снабжен приводными механизмами для кинематического соединения его корпуса соответственно с выходным валом клиноременной передачи и коромыслом, причем дополнительный электродвигатель и электродвигатель привода вращения зажима пачки соединены соответственно с входным и выходным шкивами понижающей клнноремен- ной передачи, связанной через редуктор и клиноременную передачу с входом дифференциального редуктора, а коромысло снабжено преобразователем угла поворота в электрический сигнал, подключенным к входу управления коммутатора, соединенного выходами соответственно с приводами механизмов кинематического соединения корпуса дифференциального редуктора, дополнительным электродвигателем и электродвигателем привода вращения зажима пачки.

Фив.Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для обработки уреза деталей низа обуви | 1977 |

|

SU673263A1 |

| Копировально-фрезерный полуавтомат | 1980 |

|

SU847619A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДЕРЕВЯННЫХ ЗАГОТОВОК | 1973 |

|

SU375178A1 |

| Устройство для обрезки выпрессовок с формованных деталей низа обуви | 1978 |

|

SU992003A1 |

| Копировальный станок | 1981 |

|

SU967774A1 |

| Станок для автоматического фрезерования коллекторов электрических машин | 1981 |

|

SU991538A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ ЦЕНТР | 2002 |

|

RU2212998C1 |

| Полуавтомат для фрезерования уреза подошвы для обуви | 1962 |

|

SU151948A1 |

| ПОЛУАВТОМАТ ДЛЯ ОБРАБОТКИ ПО КОНТУРУ ПРОФИЛИРОВАННЫХ ПОДОШВ | 1968 |

|

SU217232A1 |

| Устройство для обрезки заусениц с плоских формованных подошв | 1975 |

|

SU547207A1 |

Изобретение относится к обувным машинам. Целью изобретения является повышение качества обработки подошв путем снижения их скорости относительно фрезы при обработке носочной и пяточной частей. Привод вращения пачки подошв оснашен двумя двигателями, обеспечивающими передачу рабочей и пониженной скоростей. Переключение скоростей осуществляется от микропереключателей с кулачками, закрепленными на коромысле, ось которого связана с осью рычага, прижимающего пачку подошв к фрезе, а рычаг коромысла через приводной механизм кинематической связи- с корпусом дифференциального редуктора, оснащенного механизмом зацепления корпуса с его входным валом. Таким образом, корпус дифференциального редуктора используется как привод блока программного управления переключением скоростей. 6 ил. с S (Л

10

13

Р

ФиъМ

| Машина для фрезерования уреза неприкрепленных подошв в пачке | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Фирма OFFICINE MECCA- NICHE MAZZANTINI (PA-MA) | |||

| Руководство по обслуживанию, 1980. | |||

Авторы

Даты

1988-03-30—Публикация

1986-02-10—Подача