Известен полуавтомат для взъерошивания по контуру профилированных подошв, состоящий из смонтированных на станине головки взъерошивания со шпинделем для закрепления рабочего инструмента, приспособления для фиксирования подошвы, выполненного в виде формы-копира, приспособления для прижима ПОДОШВЫ и привода для автоматического транспортирования формы-копира.

В предлагаемом полуавтомате головка для взъерошивания выполнена качающейся, для кинематической связи ее с формой-копиром полуавтомат снабжен свободно качающимся вокруг от шпинделя фигурным рычагом, оди,н конец которого имеет два свободно закрепленных на параллельных осях ролика, взаимодействующих с формой-копиром, а привод формы-копира состоит из дифференциального механизма, выполненного из ведомой шестерни, несущей форму-копир, ведущей шестерни и водила и из регулируемого кулисного механизма, кинематически связанного с дифференциальным механизмом и служащего для преобразования равномерного вращения главного вала привода в неравномерное вращение приводного вала дифференциального механизма. Корпус водила имеет несколько отверстий, расположенных на различном расстоянии от оси вращения водила и служащих для установки В них ведомых шестерен различныхдиаметров, взаимодействующих со сменными ведущими шестернями, при сохранении передаточного отношения дифференциального механизма 1 : 2. Для прижима подошвы к формекопиру ВО время обработки полуавтомат имеет приспособление, состоящее из двух шарнирно соединенных между собой рычагов, один из которых закреплен на неподвижной оси, а другой с одного конца снабжен подпружиненной пластиной, взаимодействующей с ПОДОШВОЙ, а с другого связан с основанием формы-копира. Основание формы-копира выполнено со скосами по его контуру. Полуавтомат выполнен двухпозиционным.

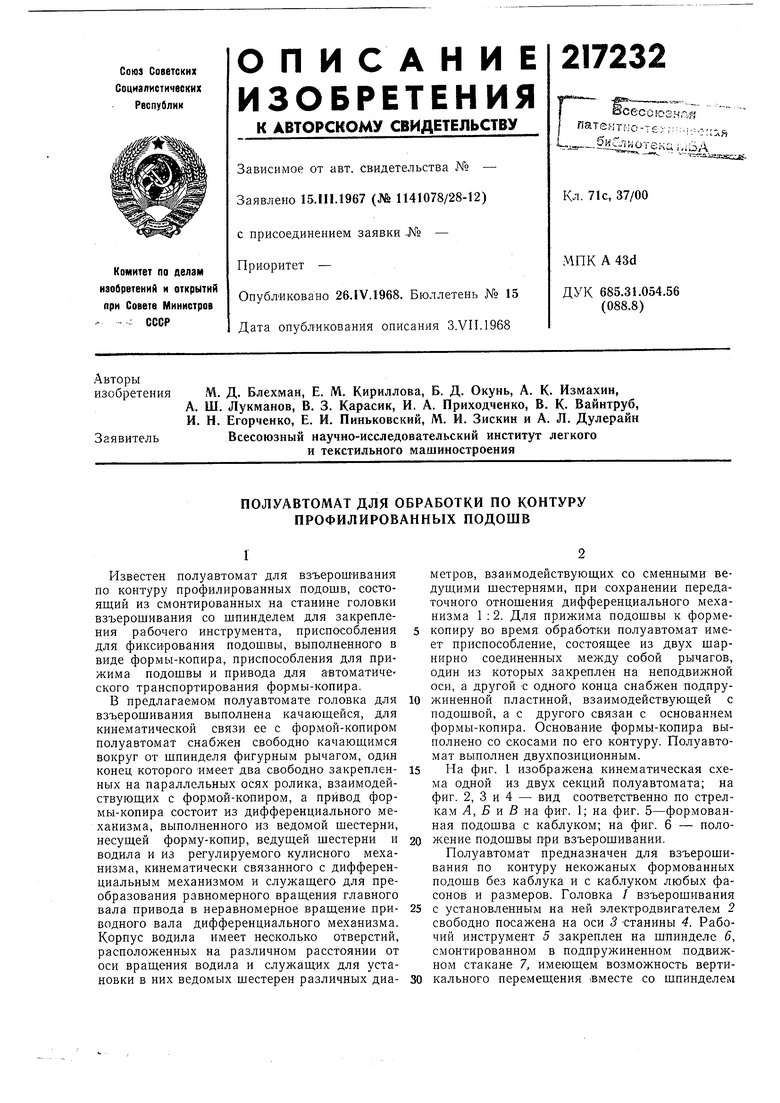

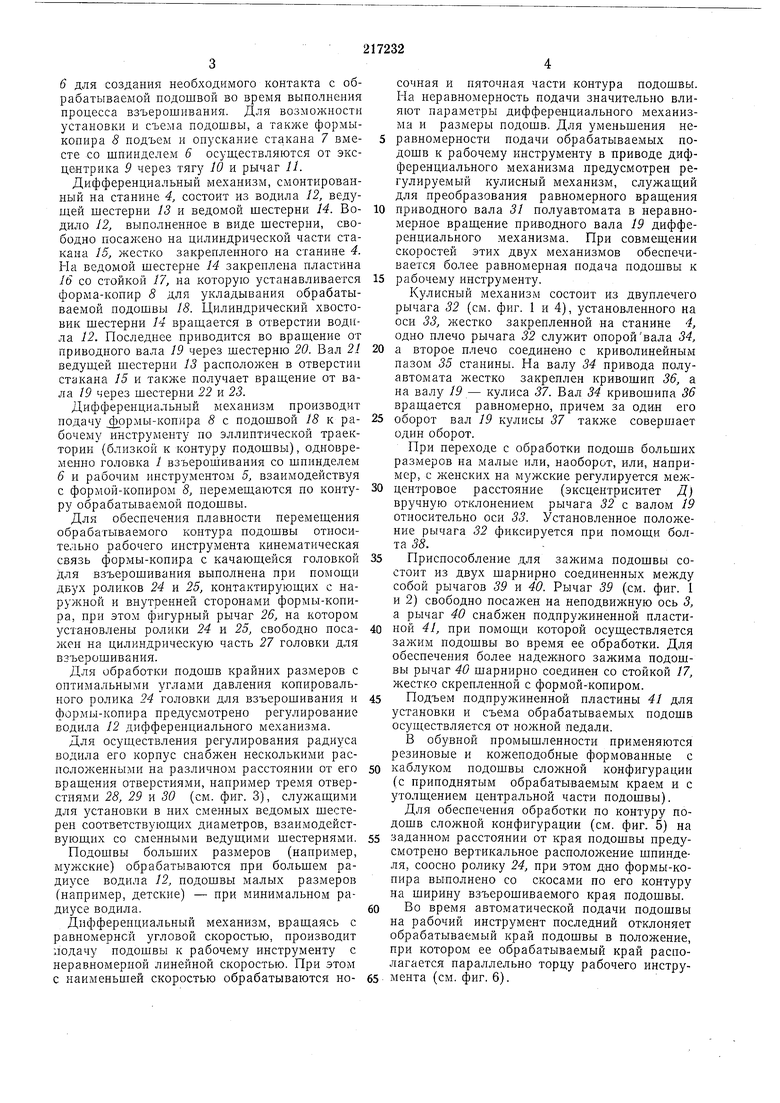

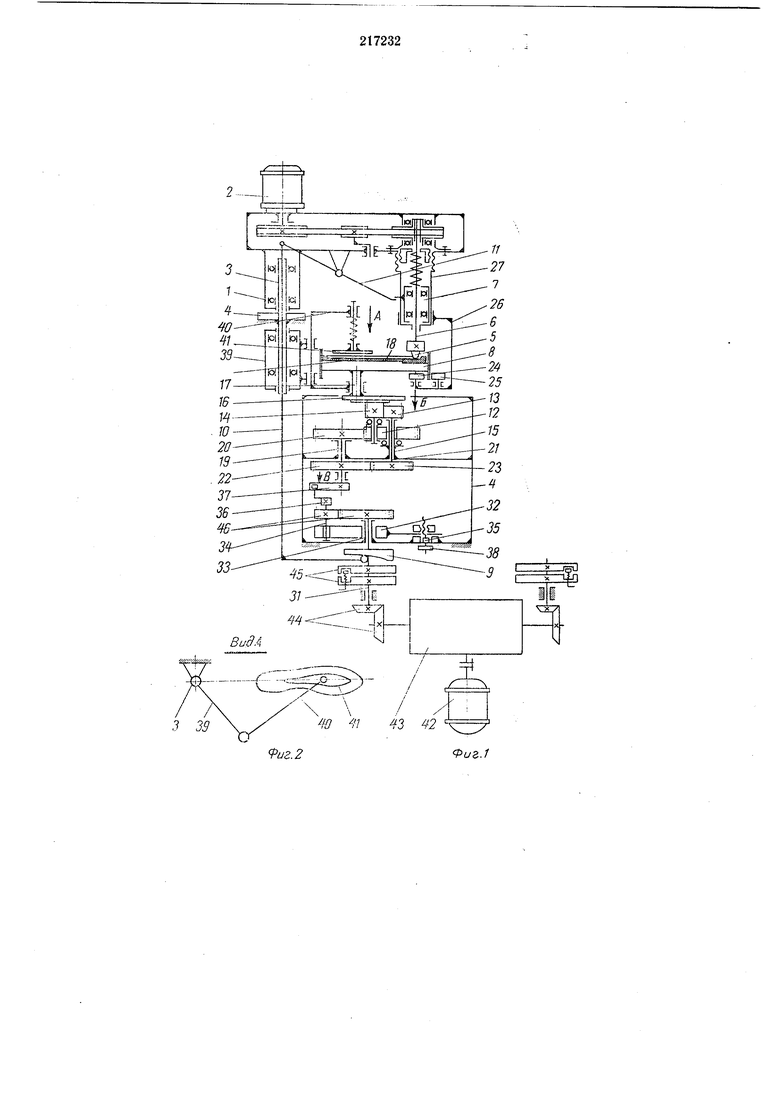

На фиг. 1 изображена кинематическая схема одной из двух секций полуавтомата; на фиг. 2, 3 и 4 - ВИД соответственно по стрелкам А, Б и В на фиг. 1; на фиг. 5-формованная подошва с каблуком; на фиг. 6 - положение подошвы при взъерошивании.

Полуавтомат предназначен для взъерошивания по контуру некожаных формованных ПОДОШВ без каблука и с каблуком любых фасонов и размеров. Головка / взъерошивания

с установленным на ней электродвигателем 2 свободно посажена на оси 3 станины 4. Рабочий инструмент 5 закреплен на шпинделе 6, смонтированном в подпружиненном подвижном стакане 7, имеющем возможность верти6 для создания необходимого контакта с обрабатываемой подошвой во время выполнения процесса взъерошивания. Для возможности установки и съема подошвы, а также формыкопира 8 подъем и опускание стакана 7 вместе со шпинделем 6 осуш;ествляются от эксцентрика 9 через тягу 10 и рычаг 11.

Дифференциальный механизм, смонтированный на станине 4, состоит из водила 12, ведущей шестерни 13 и ведомой шестерни 14. Водило 12, выполненное в виде шестерни, свободно посаЛСено на цилиндрической части стакана 15, жестко закрепленного на станине 4. На ведомой шестерне 14 закреплена пластина 16 со стойкой 17, на которую устанавливается форма-копир 5 для укладывания обрабатываемой подошвы 18. Цилиндрический хвостовик шестерни 14 вращается в отверстии водила 12. Последнее приводится во врашение от приводного вала 19 через шестерню 20. Вал 21 ведущей шестерни 13 расположен в отверстии стакана 15 и также получает вращение от вала 19 через шестерни 22 и 23.

Дифференциальный механизм производит подачу зррмы-копира 8 с подошвой /5 к рабочему инструменту по эллиптической траектории (близкой к контуру подошвы), одновременно головка 1 взъероп1ивания со шпинделем 6 и рабочим инструментом 5, взаимодействуя с формой-кониром 8, перемещаются по контуру обрабатываемой подошвы.

Для обеспечения плавности перемещения обрабатываемого контура подошвы относительно рабочего инструмента кинематическая связь формы-конира с качающейся головкой для взъерошивания выполнена при помощи двух роликов 24 и 25, контактирующих с наружной и внутренней сторонами формы-копира, при этом фигурный рычаг 26, на котором установлены ролики 24 и 25, свободно посажен на цилиндрическую часть 27 головки для взъерощивания.

Для обработки подощв крайних размеров с оптимальными углами давления копировального ролика 24 головки для взъерошивания и формы-копира предусмотрено регулирование водила 12 дифференциального механизма.

Для осуществления регулирования радиуса водила его корпус снабжен несколькими расположенными на различном расстоянии от его вращения отверстиями, например тремя отверстиями 28, 29 и 30 (см. фнг. 3), служащими для установки в них сменных ведомых щестерен соответствующих диаметров, взаимодействующих со сменными ведущими шестернями.

Подошвы больших размеров (например, мужские) обрабатываются при большем радиусе водила 12, подошвы малых размеров (например, детские) - при минимальном радиусе водила.

Дифференциальный механизм, вращаясь с равномерней угловой скоростью, производит подачу подошвы к рабочему инструменту с неравномерной линейной скоростью. При этом с наименьшей скоростью обрабатываются носочная и пяточная части контура подощвь. На неравномерность подачи значительно влияют параметры дифференциального механизма и размеры подощв. Для уменьщения неравномерности подачи обрабатываемых подощв к рабочему инструменту в приводе дифференциального механизма предусмотрен регулируемый кулисный механизм, служащий для преобразования равномерного вращения приводного вала 31 полуавтомата в неравномерное вращение приводного вала 19 дифференциального механизма. При совмещении скоростей этих двух механизмов обеспечивается более равномерная подача подошвы к рабочему инструменту.

Кулисный механизм состоит из двуплечего рычага 32 (см. фиг. 1 и 4), установленного на оси 33, жестко закрепленной на станине 4, одно плечо рычага 32 служит опоройвала 34,

а второе плечо соединено с криволинейным пазом 35 станины. На валу 34 привода полуавтомата жестко закреплен кривошип 36, а на валу 19 - кулиса 37. Вал 34 кривощипа 36 вращается равномерно, причем за один его

оборот вал 19 кулисы 37 также соверщает один оборот.

При переходе с обработки подошв больших размеров на малые или, наоборот, или, например, с женских на мужские регулируется межцентровое расстояние (эксцентриситет Д) вручную отклонением рычага 32 с валом 19 относительно оси 33. Установленное ноложение рычага 32 фиксируется при помощи болта 38.

Приспособление для зажима подошвы состоит из двух шарнирно соединенных между собой рычагов 39 и 40. Рычаг 39 (см. фиг. 1 и 2) свободно посажен на неподвижную ось 3, а рычаг 40 снабжен подпружиненной пластнной 41, при помощи которой осуществляется зажим подошвы во время ее обработки. Для обеспечения более надежного зажима подошвы рычаг 40 шарнирно соединен со стойкой 17, жестко скрепленной с формой-копиром.

Подъем подпружиненной пластины 41 для установки и съема обрабатываемых подошв осуществляется от ножной педали.

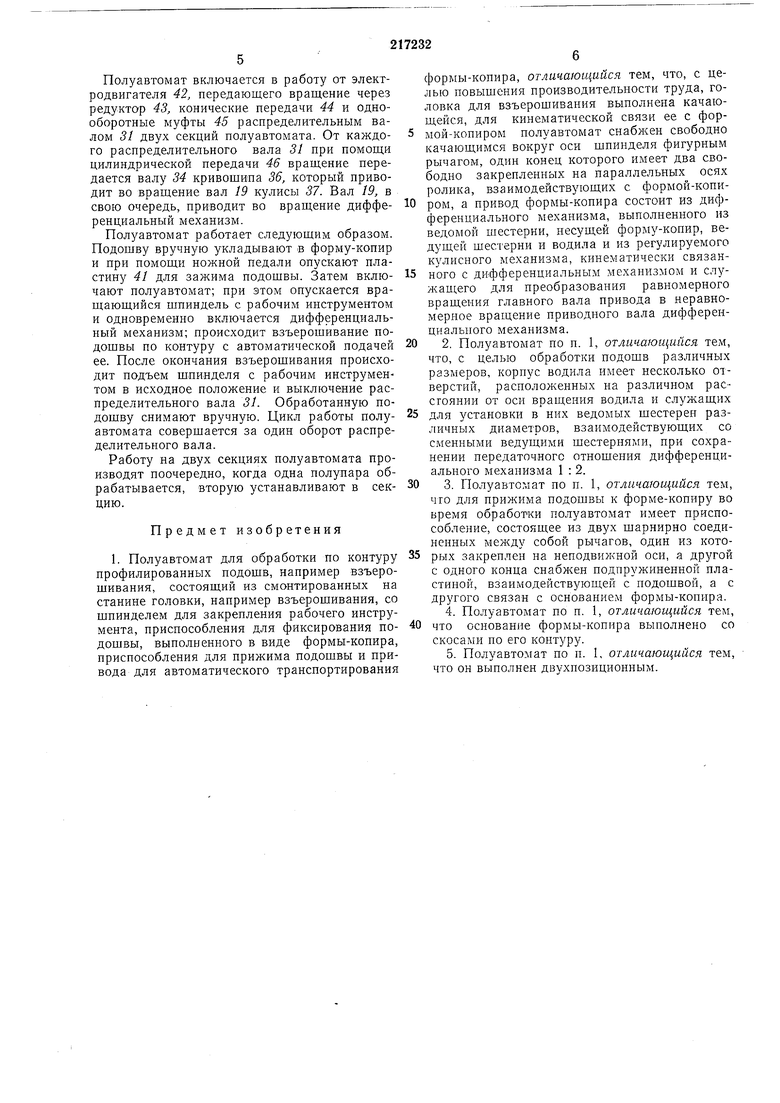

В обувной промышленности применяются резиновые и кожеподобные формованные с

каблуком подошвы сложной конфигурации (с приподнятым обрабатываемым краем и с утолщением центральной части подошвы).

Для обеспечения обработки по контуру подощв сложной конфигурации (см. фиг. 5) на

заданном расстоянии от края подощвы предусмотрено вертикальное расположение шпинделя, соосно ролику 24, при этом дно формы-копира выполнено со скосами по его контуру на ширину взъерошиваемого края подошвы.

Во время автоматической подачи подошвы на рабочий инструмент последний отклоняет обрабатываемый край подошвы в положение, при котором ее обрабатываемый край располагается параллельно торцу рабочего инструПолуавтомат включается в работу от электродвигателя 42, передающего вращение через редуктор 43, конические передачи 44 и однооборотные муфты 45 распределительным валом 31 двух секций полуавтомата. От каждого распределительного вала 31 при помощи цилиндрической передачи 46 вращение передается валу 34 кривощипа 36, который приводит во вращение вал 19 кулисы 37. Вал 19, в свою очередь, приводит во вращение дифференциальный механизм.

Полуавтомат работает следующим образом. Подощву вручную укладывают в форму-копир и при помощи ножной педали опускают пластину 41 для зажима подощвы. Затем включают полуавтомат; при этом опускается вращающийся шпиндель с рабочим инструментом и одновременно включается дифференциальный механизм; происходит взъерощивание подощвы по контуру с автоматической подачей ее. После окончания взъерощивания происходит подъем щцинделя с рабочим инструментом в исходное положение и выключение распределительного вала 31. Обработанную подощву снимают вручную. Цикл работы полуавтомата соверщается за один оборот распределительного вала.

Работу на двух секциях полуавтомата производят поочередно, когда одна полупара обрабатывается, вторую устанавливают в секцию.

Предмет изобретения

1. Полуавтомат для обработки по контуру профилированных подощв, например взъерошивания, состоящий из смонтированных на станине головки, например взъерощивания, со щпинделем для закрепления рабочего инструмента, приспособления для фиксирования подощвы, выполненного в виде формы-копира, приспособления для прижима подощвы и привода для автоматического транспортирования

формы-копира, отличающийся тем, что, с целью повыщения производительности труда, головка для взъерощивания выполнена качающейся, для кинематической связи ее с формой-копиром полуавтомат снабн ен свободно качающимся вокруг оси щпинделя фигурным рычагом, один конец которого имеет два свободно закрепленных на параллельных осях ролнка, взаимодействующих с формой-копиром, а привод формы-копира состоит из дифференциального механизма, выполненного из ведомой щестерни, несущей форму-копир, ведущей щестерни и водила и из регулируемого кулисного механизма, кинематически связанного с дифференциальным механизмом и служащего для преобразования равномерного вращения главного вала привода в неравномерное вращение прнводного вала дифференциального механизма.

2. Полуавтомат по п. 1, отличающийся тем, что, с целью обработки нодощв различных размеров, корпус водила имеет несколько отверстий, расположенных на различном рассгоянии от оси вращения водила и служащих

для установки в них ведомых щестерен различных диаметров, взаимодействующих со сменными ведущими щестернями, при сохранении передаточного отнощения дифференциального механизма 1 : 2.

3. Полуавтомат по п. 1, отличающийся тем, что для прижима подощвы к форме-копиру во время обработки полуавтомат имеет приспособление, состоящее из двух щарнирно соединенных между собой рычагов, один из которых закреплен на неподвижной оси, а другой с одного конца снабл-ген ноднружиненной пластиной, взаимодействующей с нодошвой, а с другого связан с основанием формы-конира.

4.Полуавтомат по п. 1, отличающийся тем, что основание формы-копнра выполнено со

скосами по его контуру.

5.Полуавтомат по п. 1, отличающийся тем, что он выполнен двухпозиционным.

Виде

аг.6

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ВЗЪЕРОШИВАНИЯ И НАНЕСЕНИЯ КЛЕЯ ПО ПЕРИМЕТРУ СЛЕДА ПРОФИЛИРОВАННЫХ ДЕТАЛЕЙ НИЗАОБУВИ | 1968 |

|

SU212788A1 |

| ПОЛУАВТОМАТ ДЛЯ ВЗЪЕРОШИВАНИЯ ПОДКАБЛУЧНОЙ | 1967 |

|

SU195351A1 |

| Полуавтомат для фрезерования уреза подошвы для обуви | 1962 |

|

SU151948A1 |

| АГРЕГАТ ДЛЯ ОБРАБОТКИ УРЕЗА НЕ ПРИКРЕПЛЕННЫХ | 1970 |

|

SU272840A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ НАПИЛЬНИКОВ | 1971 |

|

SU426735A1 |

| ПРОДОЛЬНО-ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ СВАРНЫХ СТЫКОВ | 1967 |

|

SU206276A1 |

| ПАТЕКТНО-ТЕХК-Г'Е'КАЯСЧВЛНО~Г!(А! | 1970 |

|

SU271240A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КОЛЕЦ НЕПРАВИЛЬНОЙ ФОРМЫ | 1969 |

|

SU252812A1 |

| Полуавтомат для обработки деталей по контуру | 1981 |

|

SU1057003A1 |

| ПОЛУАВТОМАТ ДЛЯ ПОДШЛИФОВКИ МЕСТА КЛЕЙМЕНИЯ В РЕЗИНОВЫХ ПОДОШВАХ | 1968 |

|

SU211358A1 |

Авторы

Даты

1968-01-01—Публикация