Известен полуавтомат для фрезерования уреза подошвы для обуви,, включающий смонтированные на станине механизм для перемещения в вертикальной и горизонтальной плоскостях шпинделя с закрепленной на нем фрезой, устройство для подачи подошвы к фрезе и приспособление для закрепления подошвы во время фрезерования.

Предлагаемый полуавтомат предназначен для фрезерования уреза не прикрепленных к обуви подошв любых фасонов и размеров с автоматической подачей подошвы к фрезе и обработкой уреза.

Полуавтомат выполнен в виде вертикально-фрезерного станка и включает устройство для подачи подошвы к фрезе, выполненное в виде обеспечивающего планетарное движение подошвы относительно оси фрезы дифференциального механизма, состоящего из каретки и смонтированных на ней водила двух соединенных между собой шестерен, на ведомой из которых жестко закреплена лодошва, и кулачка, кинематически связанного с кареткой и обеспечивающего ее возвратно-поступательное перемещение в горизонтальной плоскости.

Приспособление для закрепления подошвы во время фрезерования выполнено в виде смонтированного на каретке второго дифф|еренциального механизма; подобного первому, и повторяющего планетарное вра щение при фрикционном прижиме.

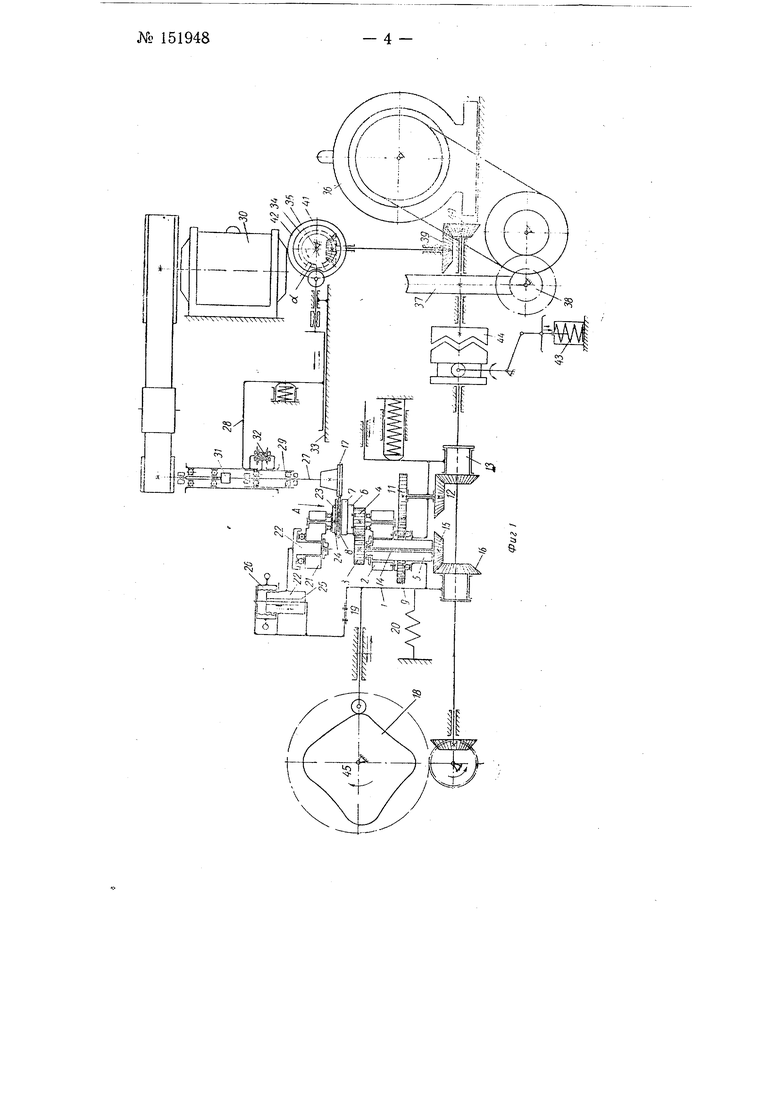

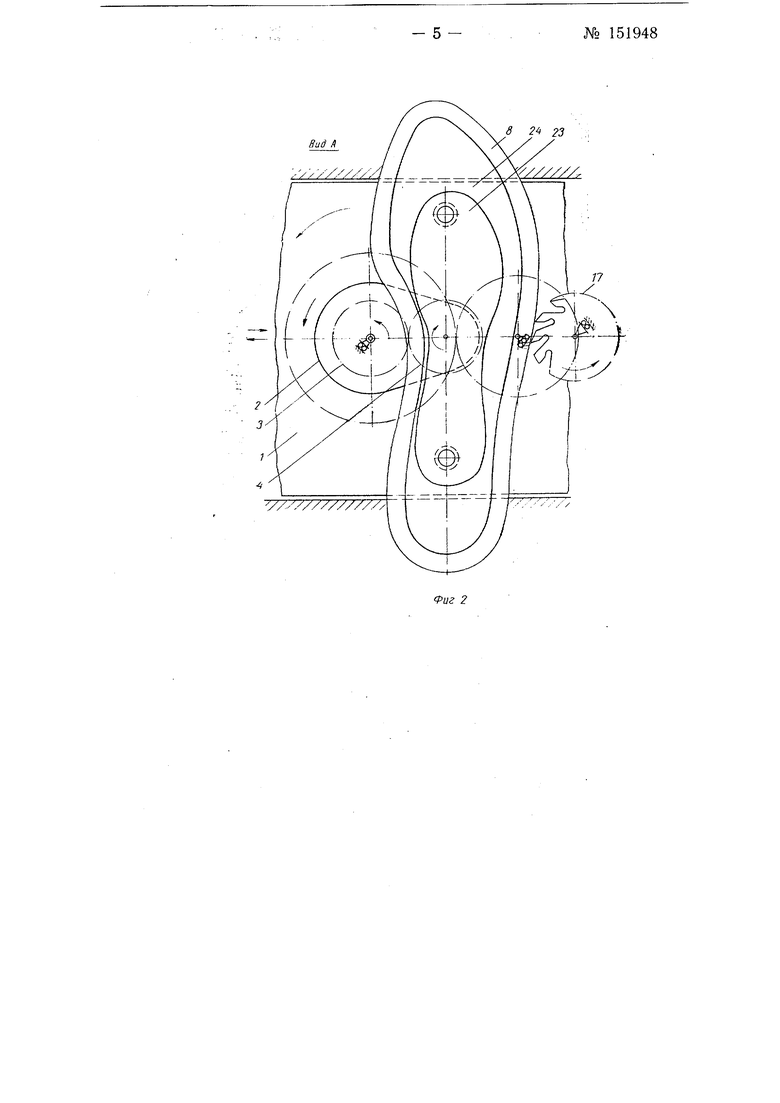

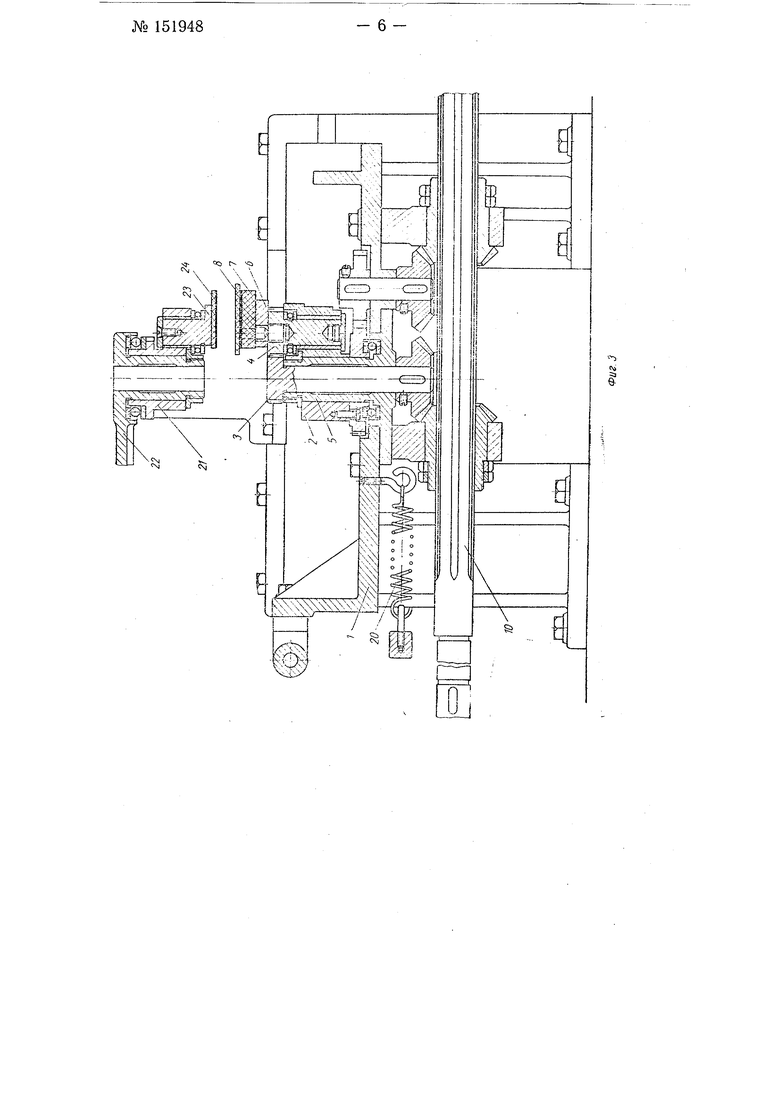

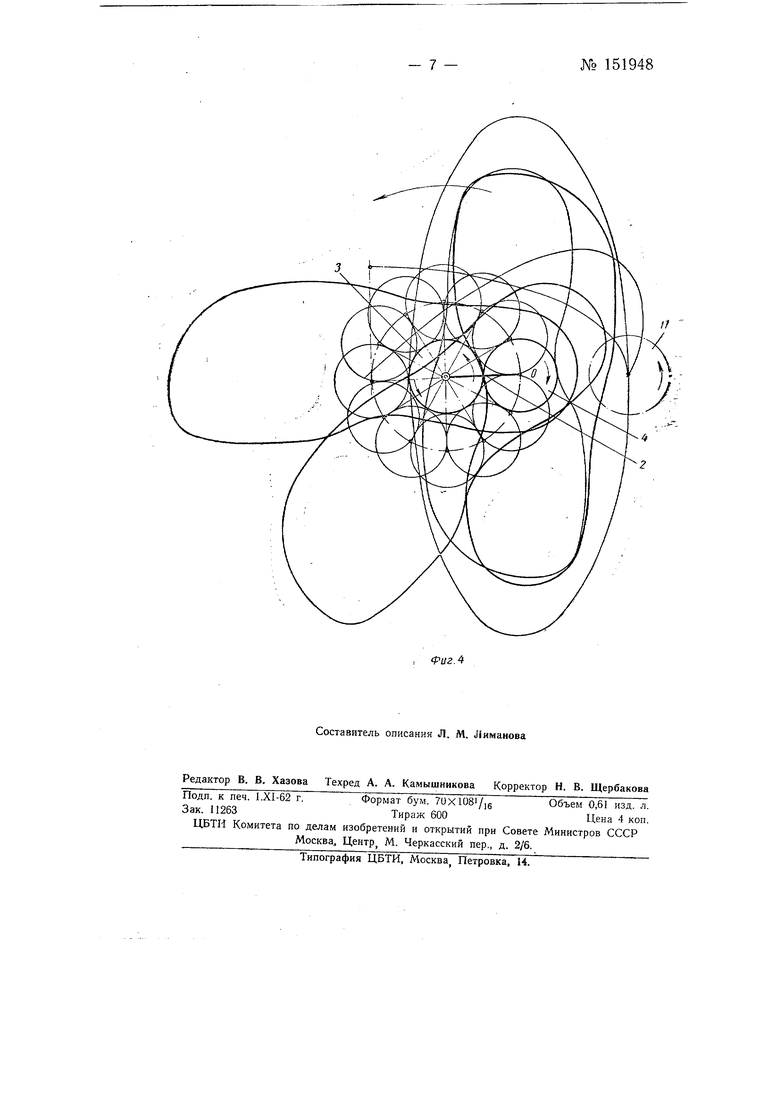

На фиг. 1 изображена кинематическая схема полуавтомата; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - дифференциальный механизм в вертикальном разрезе; на фиг. 4 - схема вращения дифференциального механизма и перемещения подощвы.

Дифференциальный механизм состоит из каретки / и смонтированных на ней водила 2, ведуньей шестерни 3 и ведомой щестерни 4. Водило 2 одним своим отверстием свободно посажено на цилиндрической части стакана 5, жестко прикрепленного к каретке. На ведомой шеЛ-Ь 151948- 2 стерне 4 укреплена пластина 6, а вад нею сменная опора 7, на которую помещают подошву 8. Ведомая шестерня 4 находится в зацеплении с ведуш.ей шестерней 3, а ее цилиндрический хвостовик вращается в отверстии водила 2. Последнее вращается посредством прикрепленной к нему шестерни 9, получающей вращение от приводного вала 10 через шестерни /), 12 и 13. Вал 14 ведущей шестерни 5 расположен в отверстии стакана 5 и также получает вращение от вала 10 через щестерни 15 и 16.

Для создания планетарного движения подошвы 8 относительно фрезы 17 ведомая шестерня 4 получает вращение, которое складывается из переносного движения водила 2 и движения самой шестерни 4 относительно ее центра О и шестерни 5.

Для обеспечения автоматической подачи подошвы к фрезе и обработки уреза подошвы каретка 1 дифференциального механизма получает возвратно-поступательное перемещение в горизонтальной плоскости от кулачка 18, подающего подошву к фрезе по заданному контуру через толкатель 19. Для направления движения каретки / вал 10 снабжен шлицами. Пружина 20 обеспечивает плавное перемещение каретки 1 и возврат ее в исходное положение. В зависимости от размера и фасона обрабатываемых подошв выбирается соо-тветствующий профиль рабочей поверхности кулачка 18. Таким образом, автоматическая подача подошвы к фрезе и планетарное ее движение происходит в результате совместной работы дифференциального механизма и кулачка 18.

За один оборот водила 2 шестерня 4 совершает полоборота и при этом обрабатывается половина контура подошвы. За два оборота водила 2 шестерня 4 совершает полный оборот вокруг своей оси -и обраба.тывается весь -контур подошвы. Подача подошвы к фрезе происходит с неравномерной скоростью, при этом с наименьшей скоростью обрабатываются носочная и пяточная части, т. е. те части контура подошвы, которые имеют самые малые радиусы закруглений, и поэтому необходима замедленная скорость обработки для обеспечения требуемого качества фрезерования уреза.

Приспособление для закрепления подошвы во время фрезерования выполнено в виде смонтированного на каретке / второго дифференциального механизма, состоящего из водила 21, посаженного на цилиндрическую часть стакана 22, в другое отверстие водила 21 входит хвостовик плаяки 23 с укрепленным на ней зажимом 24. Оба отверстия водила 21 соосны отверстиям водила 2. Для возможности установки и съема подошвы, стакан 22 вместе с водилом 21, планкой 23 и зажимом 24 имеет возможность вертикального перемещения в пазах 25 прИ помощи маховичка 26.

Второй дифференциальный механизм не имеет принудительного вращения от привода и повторяет планетарное вращение при фрикционном прижиме подошвы 8 (между зажимом 24 и опорой 7).

Фреза 17 закреплена на шпинделе 27, установленном в головке 28 в подвижном стакане 29 и приводимом во вращение от электродвигателя 30 через .втулку 31, с которой щпиндель 27 связан шлицевым соединением, благодаря чему он имеет возможность вертикального перемещения для правильной установки фрезы 17 относительно подощвы 8. Перестановка шпинделя в вертикальной плоскости осуществляется вручную при помощи гайки 32. Перемещение головки шпинделя 27 в горизонтальной плоскости происходит по направляющей 33 от кулачка 34, закрепленного на валу 35.

Для выполнения фрезерования подошву 8 помещают на опору 7 и при помощи маховичка 26 опускают стакан 22 с планкой 23 на подошву 8 и слегка зажимают ее между зажимом 24 и опорой 7, при этом подошву центрируют относительно зажима 24 так, чтобы контур подошвы 8 по всему периметру находился на равном расстоянии от контура зажима 24. После установки подошву окончательно зажимают и включают полуавтомат в работу.

Цикл работы полуавтомата совершается за оди-н полный оборот вала 35 и начинается с врезания фрезы в край подошвы на глубину припуска фрезерования путем перемеш.ения головки 28 шпинде.ш, посредством кулачка 34 при повороте вала 35 на угол а.

Полуавтомат включается в работу от электродвигателя 36, Вал 35 получает вращение, через червячную пару 37, 38, две пары конических шестерен 39, 40 и кулачковую муфту 41, на торце которой закреплен кольцевой сегмент 42, включаюш ий электромагнит 43 в конце поворота вала 35 на угол а.

Электромагнит 43 включает кулачковую муфту 44, приводящую во враш,ен1ие вал 10, который, в свою очередь, приводит в движение дифференциальный механизм и кулачковый вал 45 с кулачком 18, сообщающим возвратно-поступательное движение каретке /. При включении этих механизмов в работу начинается фрезерование уреза, которое заканчивается при полном обороте вала 35 и возвращении головки 28 шпННделя в исходное положение. Одновременно выключается и вал 10.

Предмет изобретения

1.Полуавтомат для фрезерования уреза подошвы для обуви, включающий смонтированные на станине механизм для перемещения в вертикальной и горизонтальной плоскостях шпинделя с закрепленной на нем фрезой, устройство для подачи подошвы к фрезе и приспособление для закрепления подошвы во время фрезерования, отличающийся тем, что, с целью обеспечения автоматической обработки уреза подошвы, не прикрепленной к обуви, устройство для подачи подошвы к фрезе выполнено в виде обеспечивающего планетарное движение подошвы относительно оси фрезы дифференциального механизма, состоящего из каретки и смонтированных на ней водила и двух связанных между собой щестереп, на ведомой из которых лсестко закреплена подошва, и кулачка, кинематически связанного с кареткой и обеспечивающего ее возвратно-поступательное, перемещение в горизонтальной плоскости.

2.Полуавтомат по п. 1, отличающийся тем, что приспособление для закрепления подошвы во время фрезерования выполнено в виде смонтированного на каретке второго дифференциального механизма, подобного первому и повторяющего его планетарное вращение при фрикционном прижиме.

- 3 -Ло 151948

ч t

СЗ(Xj

ft-j

Bad A

2 23

-5

ts

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ОБРАБОТКИ УРЕЗА НЕ ПРИКРЕПЛЕННЫХ | 1970 |

|

SU272840A1 |

| ПОЛУАВТОМАТ ДЛЯ ОБРАБОТКИ ПО КОНТУРУ ПРОФИЛИРОВАННЫХ ПОДОШВ | 1968 |

|

SU217232A1 |

| Фрезерный станок | 1980 |

|

SU952469A1 |

| Полуавтомат для обработки деталей по контуру | 1981 |

|

SU1057003A1 |

| Агрегат для обработки уреза деталей низа обуви | 1977 |

|

SU673263A1 |

| Машина для фрезерования уреза подошв в пачках | 1986 |

|

SU1384314A1 |

| Устройство для центрирования подошв и стелек | 1960 |

|

SU135366A1 |

| Приспособление к токарному станку для обточки изделий некруглой формы без применения копира | 1947 |

|

SU73879A1 |

| Станок для резки непрерывно изготавливаемой трубы | 1968 |

|

SU494861A3 |

| Фрезерная головка | 1980 |

|

SU891260A1 |

Авторы

Даты

1962-01-01—Публикация

1962-03-15—Подача