13

Изобретение относится к устройствам для намотки ленточных гибких материалов, в частности для намотки тонких полимерных пленок.

Целью изобретения является расширение технологических возможностей устройства и повышение качества намотки путем обеспечения изменения величины хода расправляющих колец вдол осей и регулирования диапазона изменения усилия расправления складок наматываемого материала.

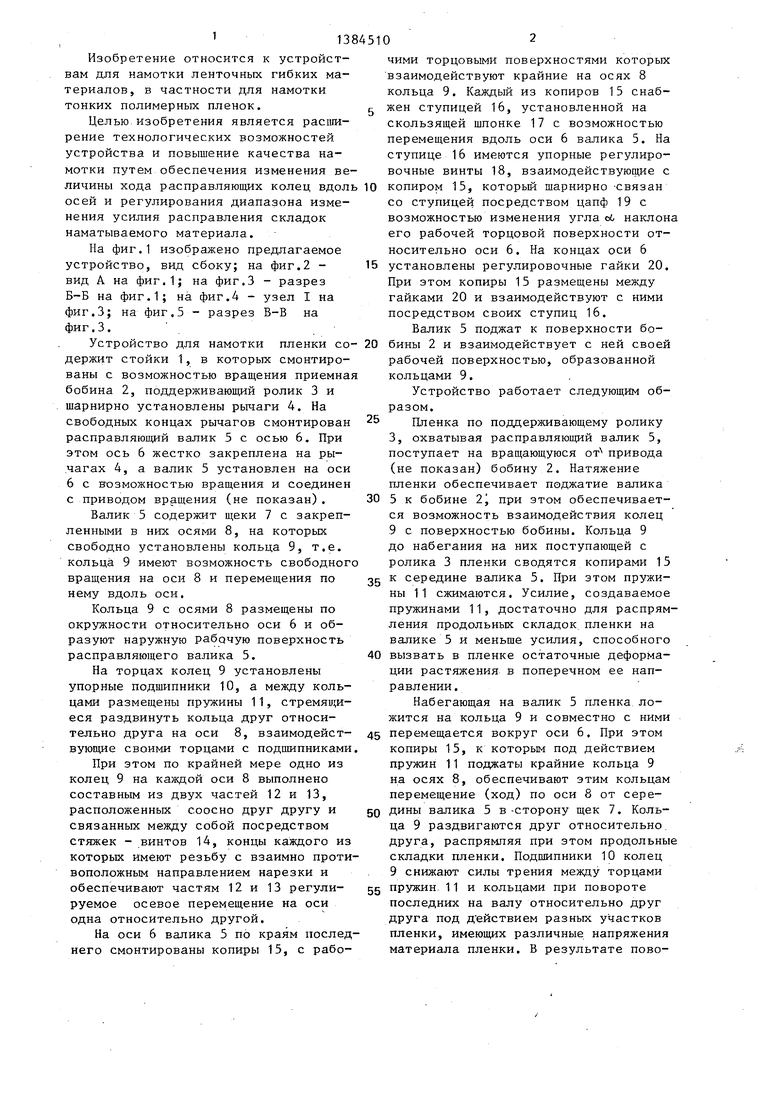

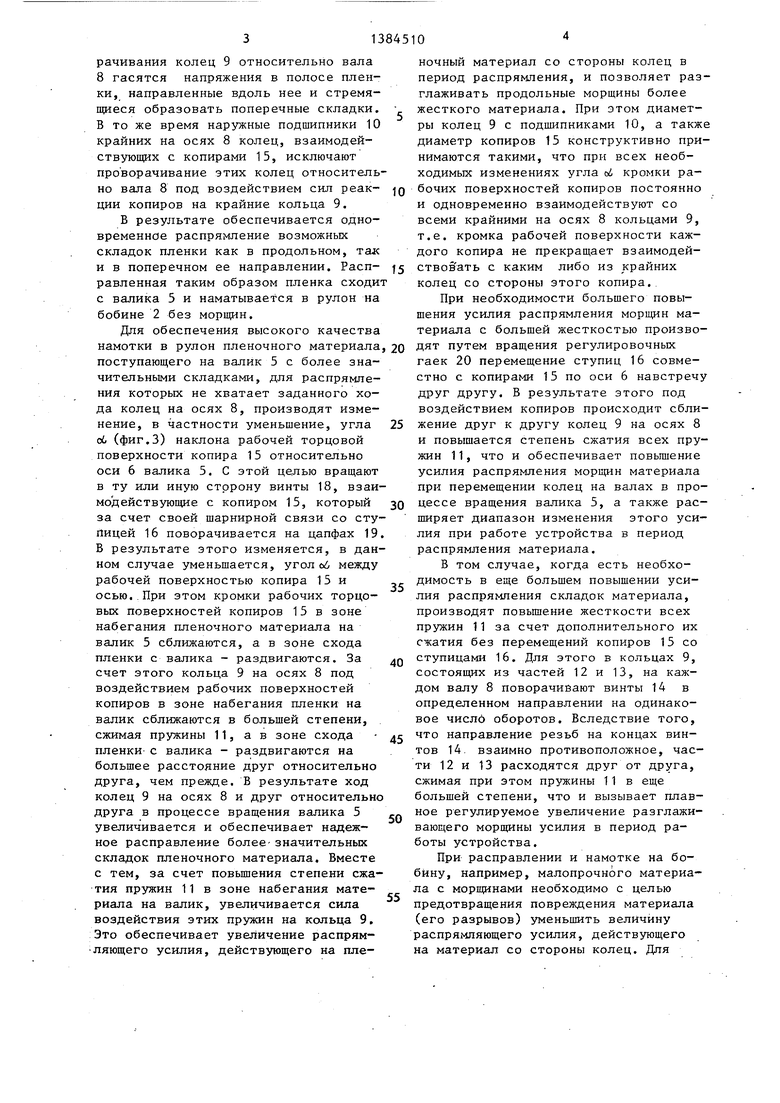

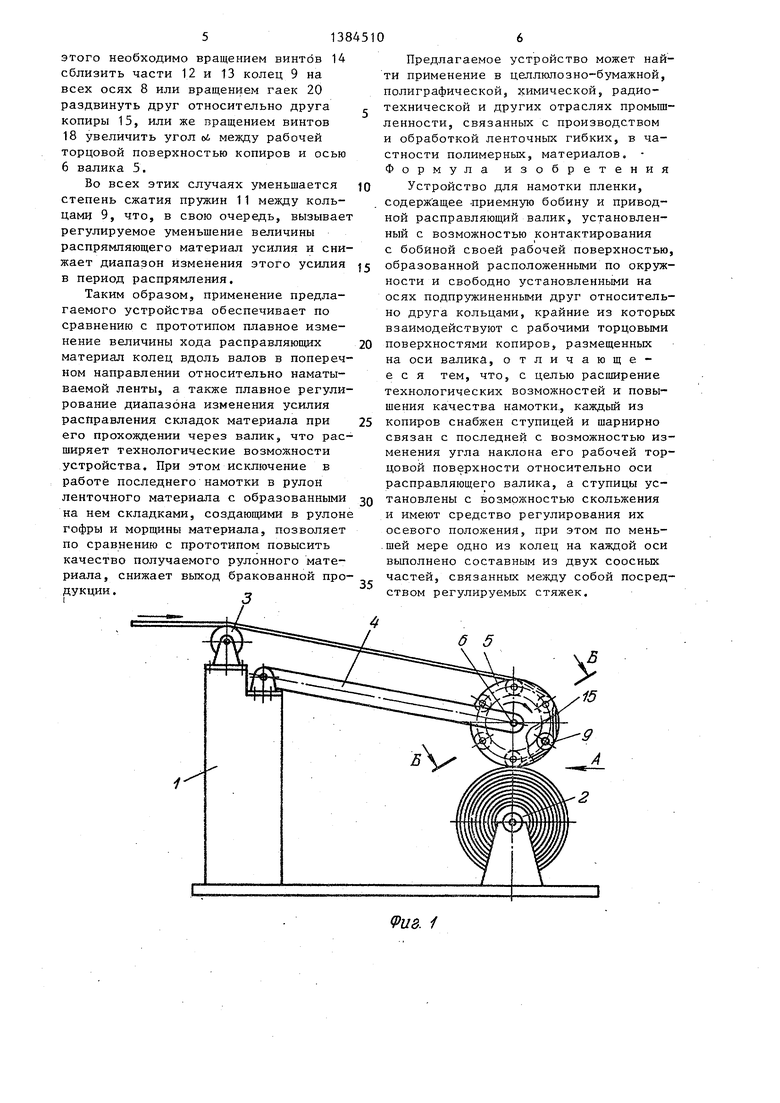

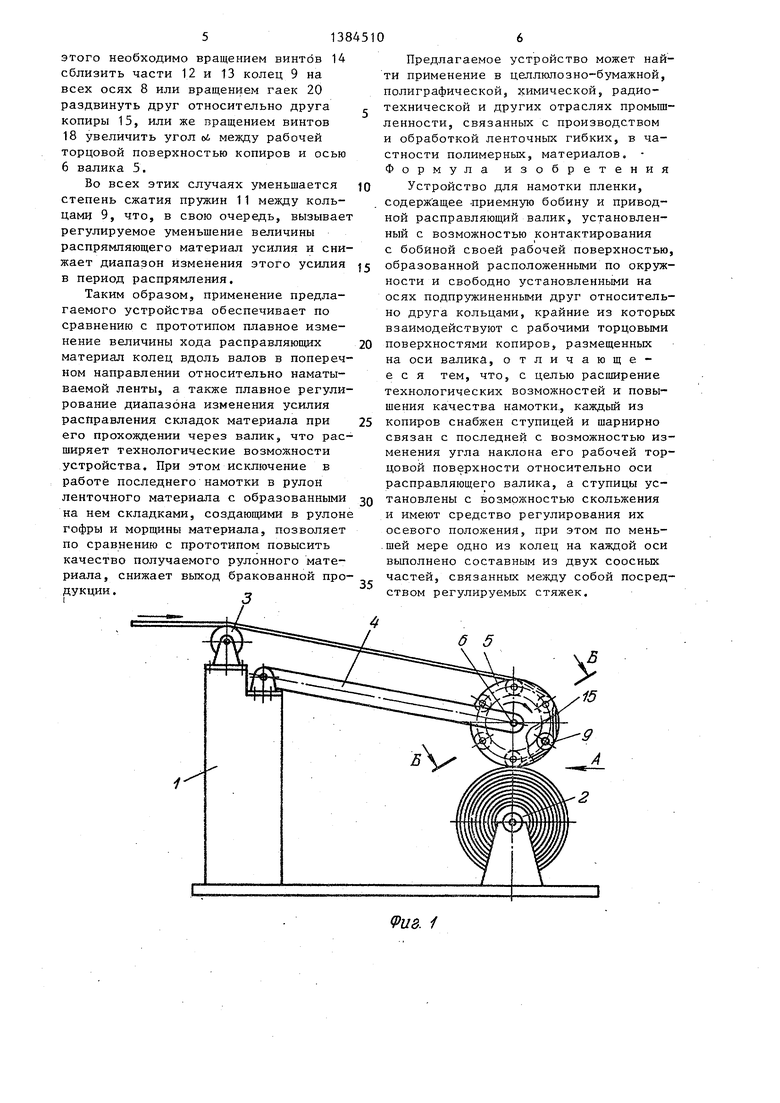

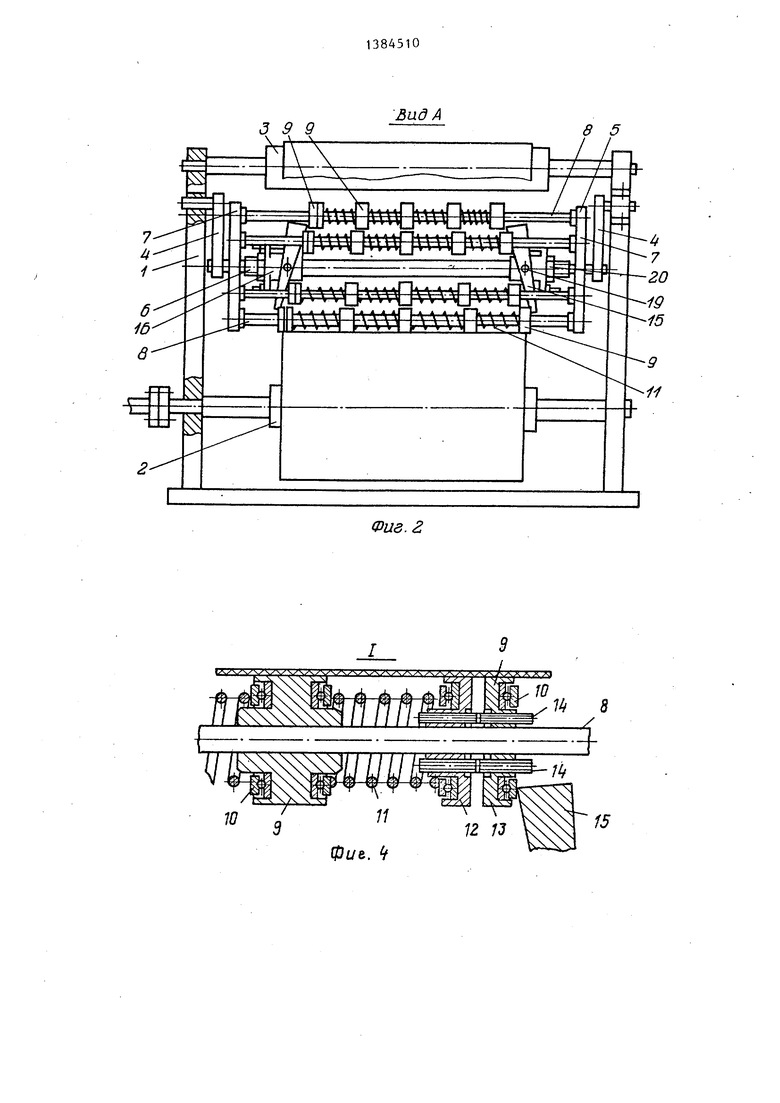

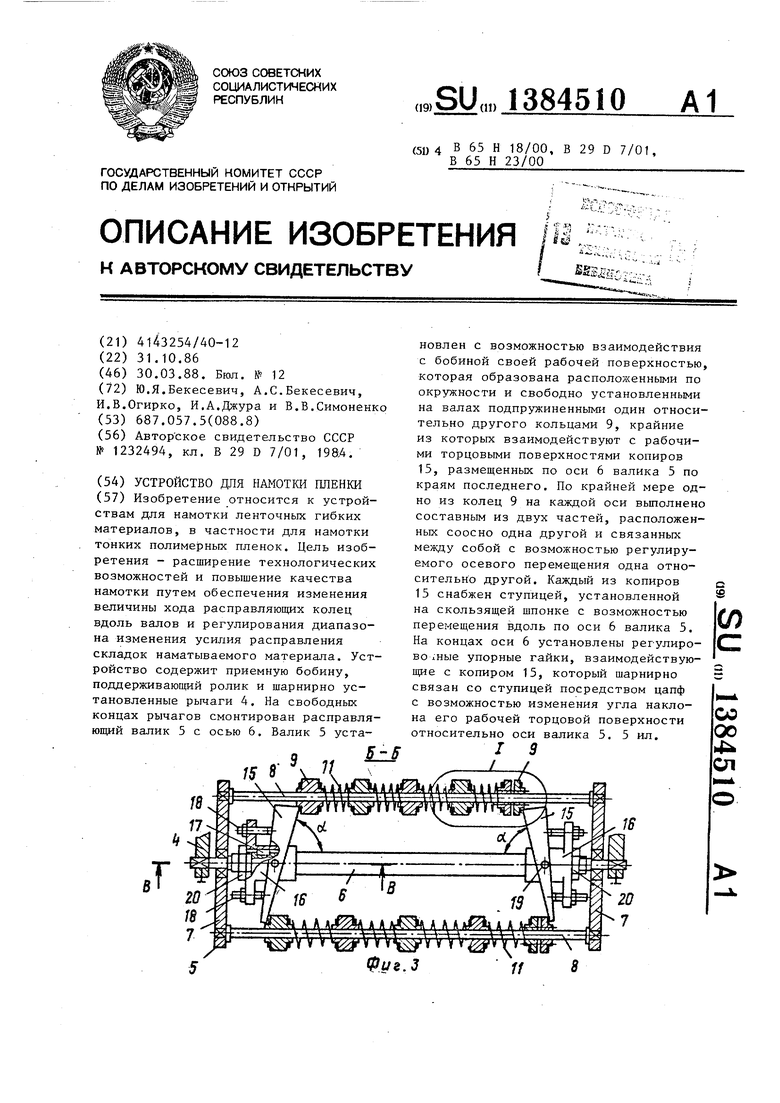

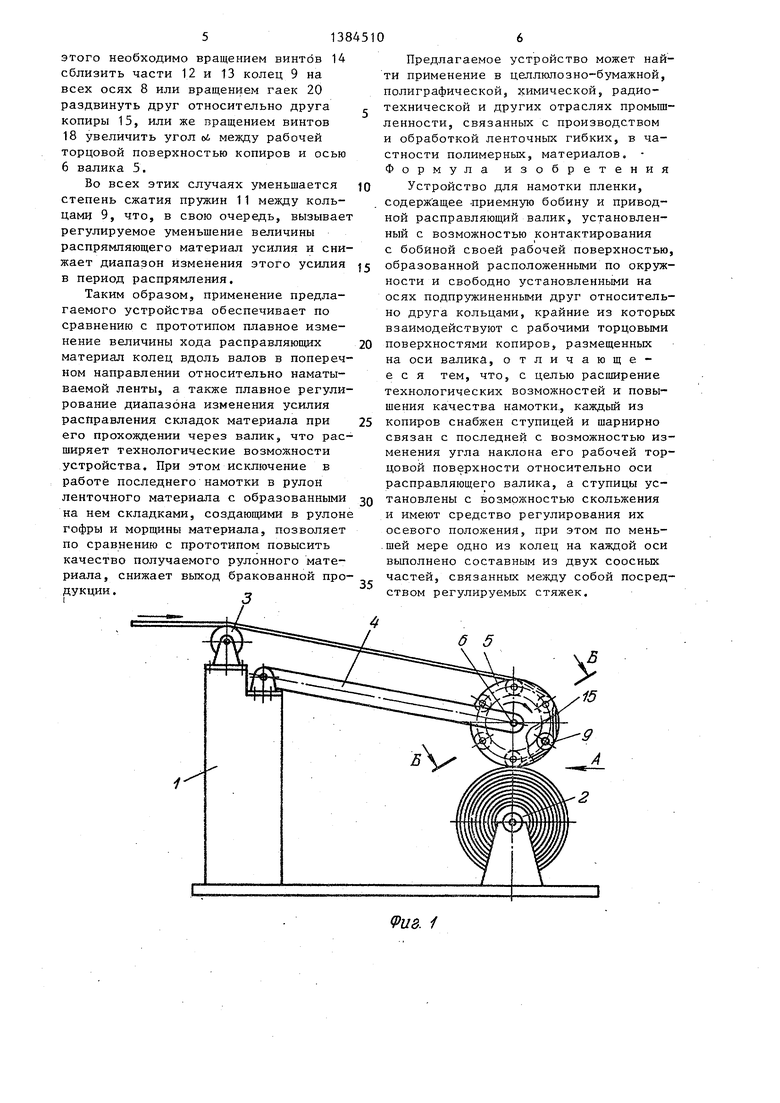

На фиг.1 изображено предлагаемое устройство, вид сбоку; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - узел I на фиг.З; на фиг,5 - разрез В-В на фиг.3.

Устройство для намотки пленки со держит стойки 1, в которых смонтированы с возможностью вращения приемна бобина 2, поддерживающий ролик 3 и шарнирно установлены рычаги 4. На свободных концах рычагов смонтирован расправляющий валик 5 с осью 6. При этом ось 6 жестко закреплена на рычагах 4, а валик 5 установлен на оси 6 с вхэзможностью вращения и соединен с приводом вращения (не показан).

Валик 5 содержит щеки 7 с закрепленными в них осями 8, на которых свободно установлены кольца 9, т.е. кольца 9 имеют возможность свободног вращения на оси 8 и перемещения по нему вдоль оси.

Кольца 9 с осями 8 размещены по окружности относительно оси 6 и образуют наружную рабочую поверхность расправляющего валика 5.

На торцах колец 9 установлены упорные подшипники 10, а между кольцами размещены пружины 11, стремящиеся раздвинуть кольца друг относительно друга на оси 8, взаимодействующие своими торцами с подшипниками

При этом по крайней мере одно из колец 9 на каждой оси 8 выполнено составным из двух частей 12 и 13, расположенных соосно друг другу и связанных между собой посредством стяжек - винтов 14, концы каждого из которых имеют резьбу с взаимно противоположным направлением нарезки и обеспечивают частям 12 и 13 регулируемое осевое перемещение на оси одна относительно другой.

На оси 6 валика 5 по краям последнего смонтированы копиры 15, с рабо

чими торцовыми поверхностями которых взаимодействуют крайние на осях 8 кольца 9. Каждый из копиров 15 снабжен ступицей 16, установленной на скользящей шпонке 17 с возможностью перемещения вдоль оси 6 валика 5. На ступице 16 имеются упорные регулировочные винты 18, взаимодействующие с копиром 15, который шарнирно -связан со ступицей посредством цапф 19 с возможностью изменения угла ot наклона его рабочей торцовой поверхности относительно оси 6. На концах оси 6 установлены регулировочные гайки 20. При этом копиры 15 размещены между гайками 20 и взаимодействуют с ними посредством своих ступиц 16.

Валик 5 поджат к поверхности бобины 2 и взаимодействует с ней своей рабочей поверхностью, образованной кольцами 9.

Устройство работает следующим образом.

Пленка по поддерживающему ролику 3, охватывая расправляющий валик 5, поступает на вращающуюся от привода (не показан) бобину 2. Натяжение пленки обеспечивает поджатие валика

5 к бобине 2J при этом обеспечивается возможность взаимодействия колец 9 с поверхностью бобины. Кольца 9 до набегания на них поступающей с ролика 3 пленки сводятся копирами 15 к середине валика 5. При этом пружины 11 сжимаются. Усилие, создаваемое пружинами 11, достаточно для распрямления продольных складок пленки на валике 5 и меньше усилия, способного вызвать в пленке остаточные деформации растяжения в поперечном ее направлении.

Набегающая на валик 5 пленка ложится на кольца 9 и совместно с ними

перемещается вокруг оси 6. При этом копиры 15, к которым под действием пружин 11 поджаты крайние кольца 9 на осях 8, обеспечивают этим кольцам перемещение (ход) по оси 8 от середины валика 5 в -сторону щек 7. Кольца 9 раздвигаются друг относительно, друга, распрямляя при этом продольные складки пленки. Подшипники 10 колец 9 снижают силы трения между торцами

пружин. 11 и кольцами при повороте последних на валу относительно друг друга под д ействием разных участков пленки, имеющих различные напряжения материала пленки. В результате пово10

31384510

рачивания колец 9 относительно вала 8 гасятся напряжения в полосе пленки, направленные вдоль нее и стремящиеся образовать поперечные складки. В то же время наружные подшипники 10 крайних на осях 8 колец, взаимодействующих с копирами 15, исключают проворачивание этих колец относительно вала 8 под воздействием сил реак ции копиров на крайние кольца 9.

В результате обеспечивается одновременное распрямление возможных складок пленки как в продольном, так и в поперечном ее направлении, Расп- 15 равленная таким образом пленка сходит с валика 5 и наматывается в рулон на бобине 2 без морщин.

Для обеспечения высокого качества намотки в рулон пленочного материала,20 поступающего на валик 5 с более значительными складками, для распрямления которых не хватает заданного хода колец на осях 8, производят изменение, в частности уменьшение, угла 25 об (фиг.З) наклона рабочей торцовой поверхности копира 15 относительно оси 6 валика 5. С этой целью вращают в ту или иную сторону винты 18, взаимодействующие с копиром 15, который 30 за счет своей шарнирной связи со сту- Пицей 16 поворачивается на цапфах 19. В результате этого изменяется, в данном случае уменьшается, уголо между рабочей поверхностью копира 15 и осью. При этом кромки рабочих торцовых поверхностей копиров 15 в зоне набегания пленочного материала на валик 5 сближаются, а в зоне схода пленки с валика - раздвигаются. За счет этого кольца 9 на осях 8 под воздействием рабочих поверхностей копиров в зоне набегания пленки на валик сближаются в большей степени, сжимая пружины 11, а в зоне схода пленки- с валика - ра.здвигаются на большее расстояние друг относительно руга, чем прежде. В результате ход колец 9 на осях 8 и друг относительно руга в процессе вращения всшика 5 увеличивается и обеспечивает надежное расправление более-значительных складок пленочного материала. Вместе тем, за счет повьшения степени сжаия пружин 11 в зоне набегания матеиала на валик, увеличивается сила оздействия этих пружин на кольца 9, то обеспечивает увеличение распрям- яющего усилия, действующего на пле-

35

40

45

50

55

н п гл ж ди н х и вс т до ст ко

ше те дя га ст в ж и жи у пр ц ши ли ра

ди ли пр пр сж ст со до оп во чт то ти сж бо но ва бо

би ла пр ра на

10

15

20 25 30

35

40

45

50

5

ночный материал со стороны колец в период распрямления, и позволяет разглаживать продольные морщины более жесткого материала. При этом диаметры колец 9 с подшипниками 10, а также диаметр копиров 15 конструктивно принимаются такими, что при всех необходимых изменениях угла oi кромки рабочих поверхностей копиров постоянно и одновременно взаимодействуют со всеми крайними на осях 8 кольцами 9, т.е. кромка рабочей поверхности каждого копира не прекращает взаимодействовать с каким либо из крайних колец со стороны этого копира.

При необходимости большего повышения усилия распрямления MopmjiH материала с большей жесткостью производят путем вращения регулировочных гаек 20 перемещение ступиц 16 совместно с копирами 15 по оси 6 навстречу друг другу. В результате этого под воздействием копиров происходит сближение друг к другу колец 9 на осях 8 и повышается степень сжатия всех пружин 11, что и обеспечивает повышение усилия распрямления морщин материала при перемещении колец на валах в процессе вращения валика 5, а также расширяет диапазон изменения этого усилия при работе устройства в период распрямления материала.

В том случае, когда есть необходимость в еще большем повышении усилия распрямления складок материала, производят повьш1ение жесткости всех пружин 11 за счет дополнительного их сжатия без перемещений копиров 15 со ступицами 16. Для этого в кольцах 9, состоящих из частей 12 и 13, на каждом валу 8 поворачивают винты 14 в определенном направлении на одинаковое числб оборотов. Вследствие того, что направление резьб на концах винтов 14. взаимно противоположное, части 12 и 13 расходятся друг от друга, сжимая при этом пружины 11 в еще большей степени, что и вызывает плавное регулируемое увеличение разглаживающего морщины усилия в период работы устройства.

При расправлении и намотке на бобину, например, малопрочного материала с морщинами необходимо с целью предотвращения повреждения материала (его разрывов) уменьшить величину распрямляющего усилия, действующего на материал со стороны колец. Для

10

этого необходимо вращением винтов 14 сблизить части 12 и 13 колец 9 на всех осях 8 или вращением гаек 20 раздвинуть друг относительно друга копиры 15, или же вращением винтов 18 увеличить угол oi между рабочей торцовой ловерхностью копиров и осью 6 валика 5.

Во всех этих случаях уменьшается степень сжатия пружин 11 между кольцами 9, что, в свою очередь, вызывает регулируемое уменьшение величины распрямляющего материал усилия и снижает диапазон изменения этого усилия в период распрямления.

Таким образом, применение предлагаемого устройства обеспечивает по сравнению с прототипом плавное изменение величины хода расправляющих материал колец вдоль валов в поперечном направлении относительно наматываемой ленты, а также плавное регулирование диапазона изменения усилия расправления складок материала при его прохождении через валик, что расширяет технологические возможности устройства. При этом исключение в работе последнего намотки в рулон ленточного материала с образованными на нем складками, создающими в рулоне гофры и морщины материала, позволяет по сравнению с прототипом повысить качество получаемого рулонного материала, снижает выход бракованной продукции .

13845106

Предлагаемое устройство может найти применение в целлюлозно-бумажной, полиграфической, химической, радиотехнической и других отраслях промыш20

25

30

35

ленности, связанных с производством и обработкой ленточных гибких, в частности полимерных, материалов. Формула изобретения

Устройство для намотки пленки, содержащее лриемную бобину и приводной расправляющий валик, установленный с возможностью контактирования с бобиной своей рабочей поверхностью, образованной расположенными по окружности и свободно установленными на осях подпружиненными друг относительно друга кольцами, крайние из которых взаимодействуют с рабочими торцовыми поверхностями копиров, размещенных на оси валика, отличающееся тем, что, с целью расширение технологических возможностей и повышения качества намотки., каждый из копиров снабжен ступицей и шарнирно связан с последней с возможностью изменения угла наклона его рабочей торцовой поверхности относительно оси расправляющего валика, а ступицы установлены с возможностью скольжения и имеют средство регулирования их осевого положения, при этом по мень- .шей мере одно из колец на каждой оси выполнено составным из двух соосных частей, связанных между собой посредством регулируемых стяжек.

ленности, связанных с производством и обработкой ленточных гибких, в частности полимерных, материалов. Формула изобретения

Устройство для намотки пленки, содержащее лриемную бобину и приводной расправляющий валик, установленный с возможностью контактирования с бобиной своей рабочей поверхностью, образованной расположенными по окружности и свободно установленными на осях подпружиненными друг относительно друга кольцами, крайние из которых взаимодействуют с рабочими торцовыми поверхностями копиров, размещенных на оси валика, отличающееся тем, что, с целью расширение технологических возможностей и повышения качества намотки., каждый из копиров снабжен ступицей и шарнирно связан с последней с возможностью изменения угла наклона его рабочей торцовой поверхности относительно оси расправляющего валика, а ступицы установлены с возможностью скольжения и имеют средство регулирования их осевого положения, при этом по мень- .шей мере одно из колец на каждой оси выполнено составным из двух соосных частей, связанных между собой посредством регулируемых стяжек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки пленки | 1987 |

|

SU1509324A1 |

| Устройство для намотки пленки | 1984 |

|

SU1232494A1 |

| Устройство для намотки пленки | 1989 |

|

SU1622154A2 |

| Устройство для обработки рулонного материала | 1985 |

|

SU1266821A1 |

| Устройство для намотки длинномерного материала | 1987 |

|

SU1447742A2 |

| Устройство для намотки длинномерного материала | 1986 |

|

SU1335525A2 |

| Устройство для намотки ленточного материала | 1986 |

|

SU1335526A2 |

| Устройство для намотки ленточного материала | 1988 |

|

SU1618717A2 |

| Распыливающее устройство | 1986 |

|

SU1398922A1 |

| Устройство для получения полимерных материалов | 1987 |

|

SU1431940A1 |

Изобретение относится к устройствам для намотки ленточных гибких материалов, в частности для намотки тонких полимерных пленок. Цель изобретения - расширение технологических возможностей и повышение качества намотки путем обеспечения изменения величины хода расправляющих колец вдоль валов и регулирования диапазона изменения усилия расправления складок наматываемого материала. Устройство содержит приемную бобину, поддерживающий ролик и шарнирно установленные рычаги 4. На свободных концах рычагов смонтирован расправляющий валик 5 с осью 6. Валик 5 установлен с возможностью взаимодействия с бобиной своей рабочей поверхностью, которая образована расположенными по окружности и свободно установленными на валах подпружиненными один относительно другого кольцами 9, крайние из которых взаимодействуют с рабочими торцовыми поверхностями копиров 15, размещенных по оси 6 валика 5 по краям последнего. По крайней мере одно из колец 9 на каждой оси вьшолнено составным из двух частей, расположенных соосно одна другой и связанных между собой с возможностью регулируемого осевого перемещения одна относительно другой. Каждый из копиров 15 снабжен ступицей, установленной на скользящей шпонке с возможностью перемещения вдоль по оси 6 валика 5. На концах оси 6 установлены регулиро- волные упорные гайки, взаимодействующие с копиром 15, который шарнирно связан со ступицей посредством цапф с возможностью изменения угла наклона его рабочей торцовой поверхности относительно оси валика 5. 5 ил. с fS (Л со СХ) 4 СЛ

Риз. i

w

Фи&.

udA

Физ.г

ю

Ili 8

| Устройство для намотки пленки | 1984 |

|

SU1232494A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-03-30—Публикация

1986-10-31—Подача