9.Устройство по п. 1, о т л и - чающееся тем, что расстояние между литейной поверхностью и параллельной нижней наружной поверхнЪстью первой боковой части криволинейного элемента составляет 0,025-0,62 мм, предпочтительно 0,003-0,006, 0,976 - О,15 мм.

10.Устройство по п., о т л и - чающееся тем, что ширина сопла криволинейного элемента составляет 0,01-0,035, 0,25-0,873 мм.

J1. Устройство по п,1, о т л и - чающееся тем, что внутренние поверхности сопла расположены относительно литейной поверхности предпочтительно под углом 45°.

12. Устройство по П.1, отличающееся тем, что часть поверхности нижней наружной поверхности первой боковой части криволинейного элемента, контактирующая с внутренней поверхностью сопла, вьтолнена криволинейной.

13.Устройство по П.1, отличающееся тем, что колесо выполнено из меди, ее сплавов, алюминия, его сплавов, стали, молибдена

и их комбинаций.

14.Устройство по П.1, о т л и - чающееся тем, что криволинейный элемент выполнен из графита,глиноземистого графита, глинистого графита, кварца, волокнистого каолина, нитрида бора, нитрида кремния, кар« бида кремния, карбида бора, глинозема, окиси циркония, cтaбилизиpoвaннo го циркониевого силиката, окиси магния и их комбинаций.

.

Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов и сплавов.

Целью изобретения является повышение качества отливаемой полосы.

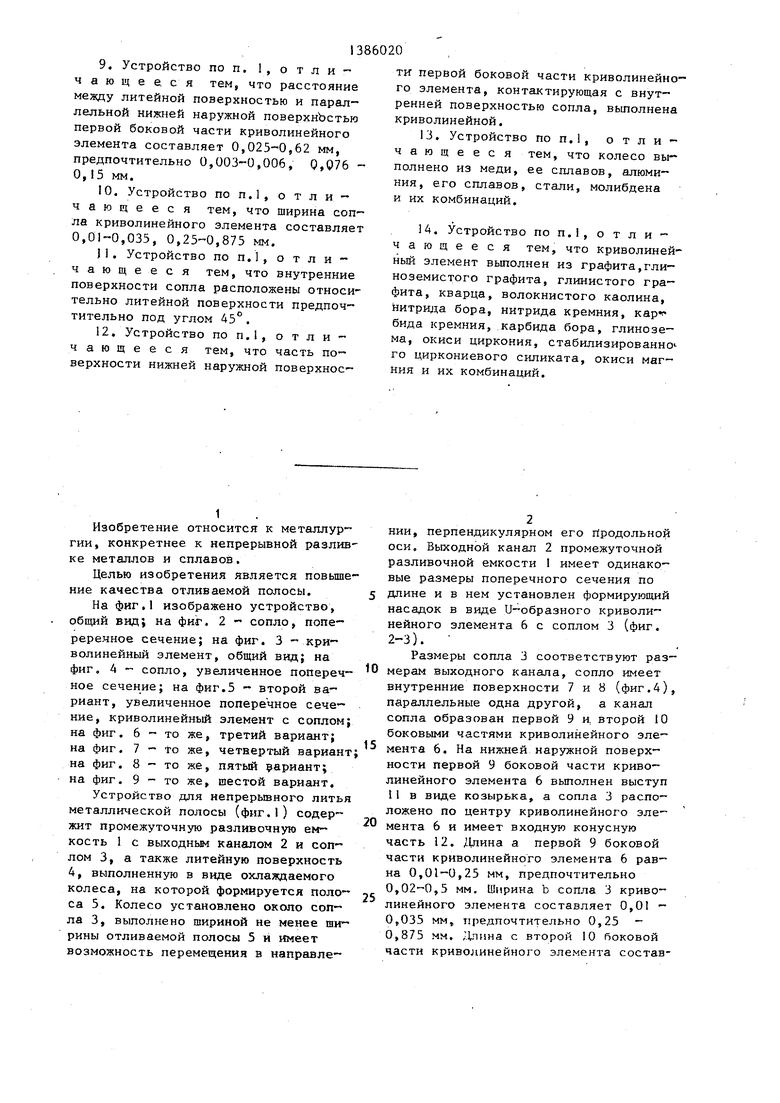

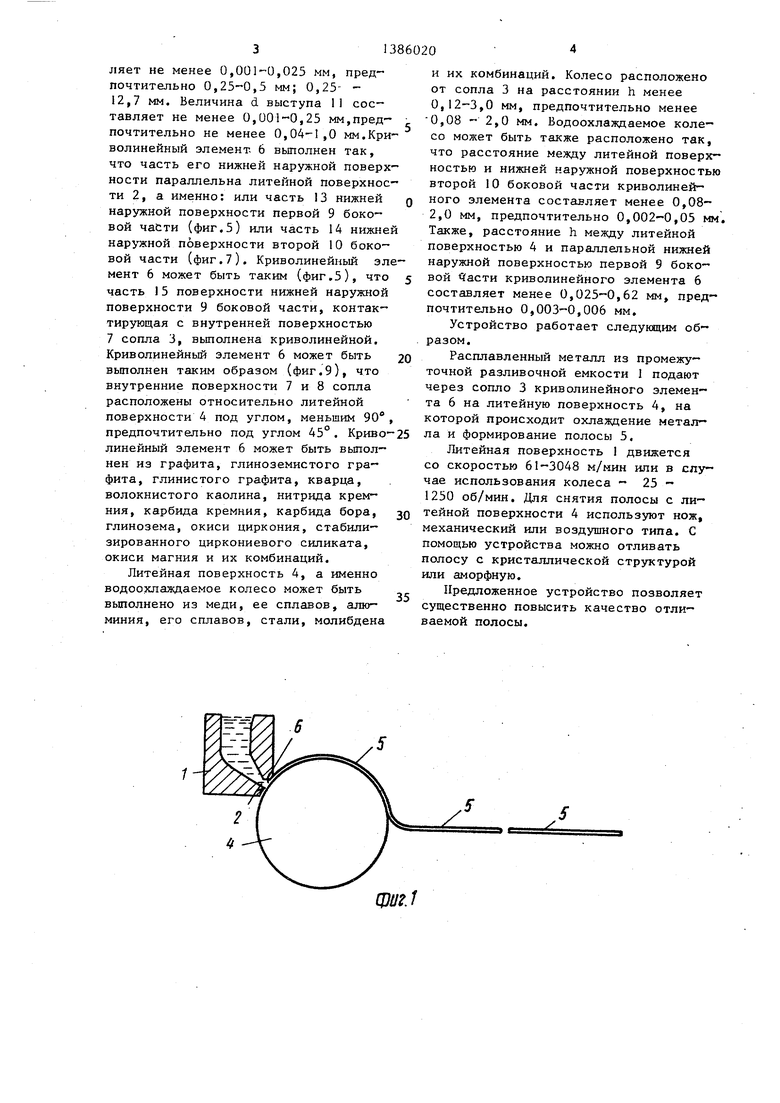

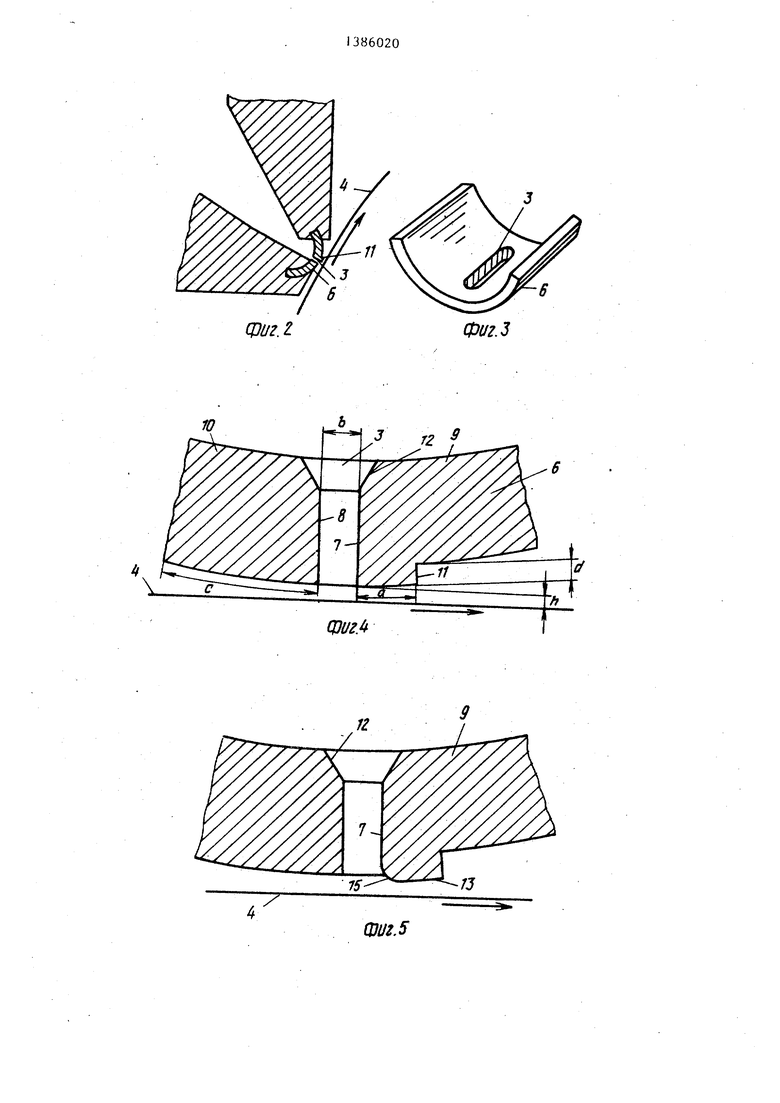

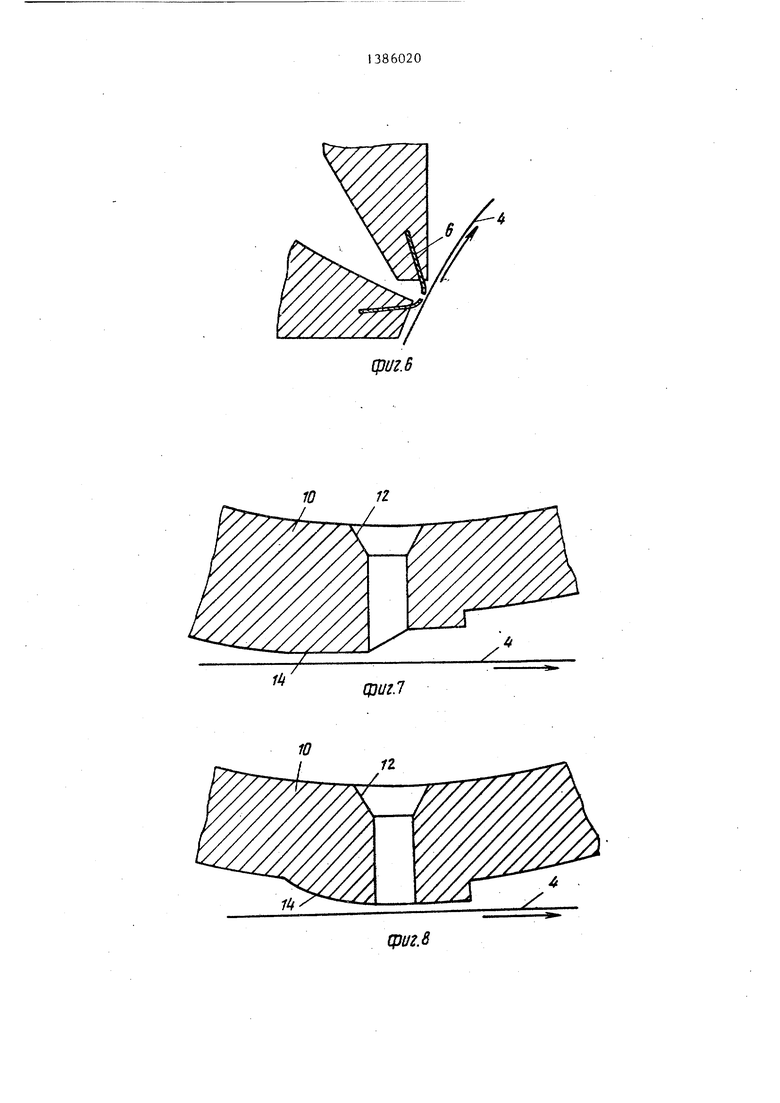

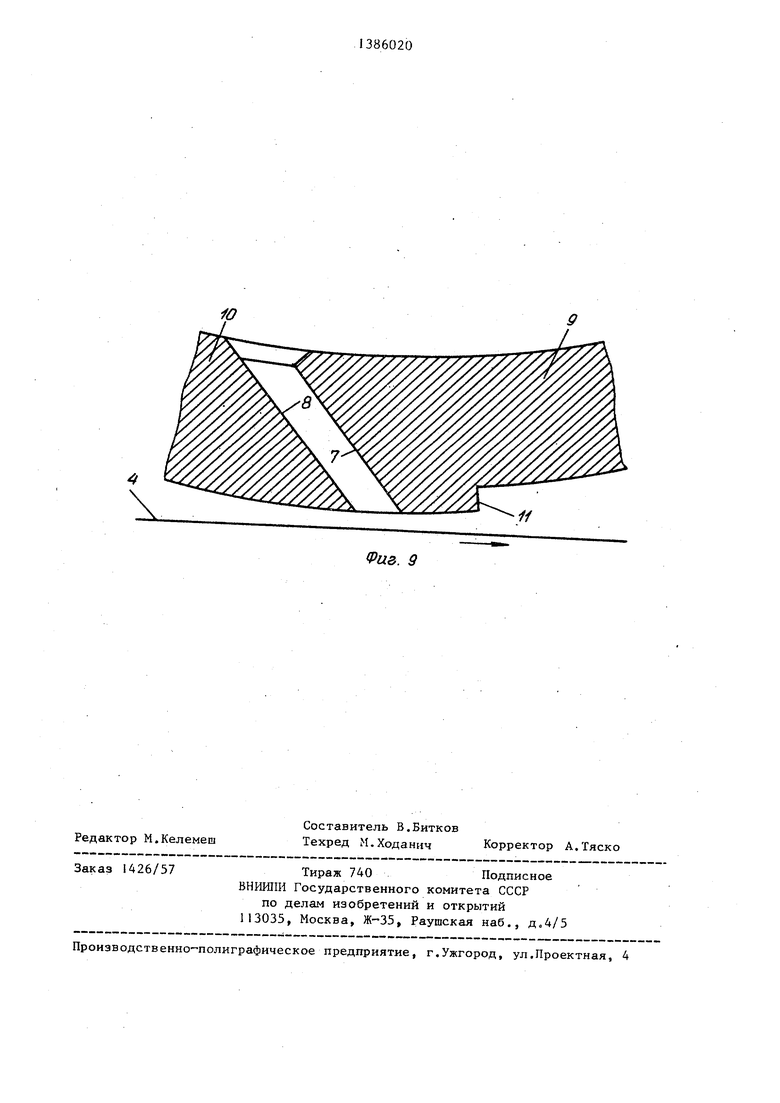

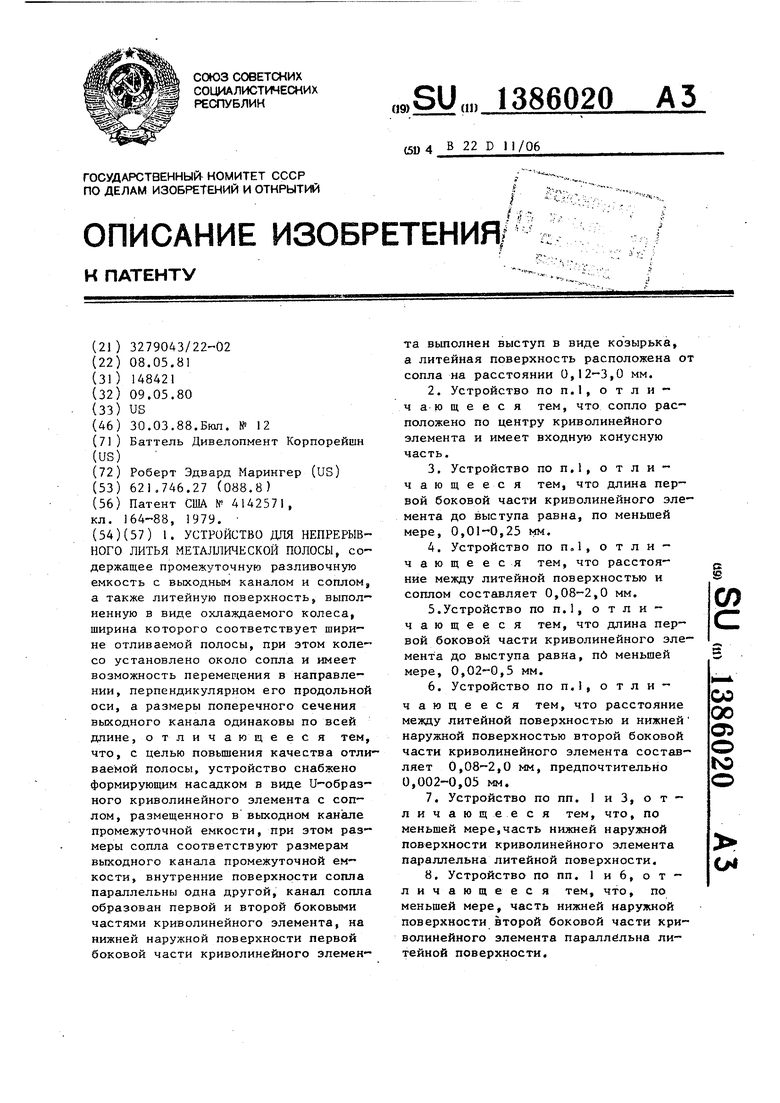

На фиг.1 изображено устройство, общий вид; на фиг. 2 - сопло, попе- реренное сечение; на фиг. 3 -криволинейный элемент, общий вид; на фиг. 4 сопло, увеличенное попереч ное сечение; на фиг.5 - второй вариант, увеличенное поперечное сечение, криволинейный элемент с соплом на фиг. 6 - то же, третий вариант; на фиг. 7 - То же, четвертый вариант на фиг. 8 - то же, пятый вриант; на фиг. 9 - то же, шестой вариант.

Устройство для непрерывного литья металлической полосы (фиг.1) содержит промежуточную разливочную емкость 1 с выходньм кангшом 2 и соплом 3, а также литейную поверхность 4, выполненную в виде охлаждаемого колеса, на которой формируется поло- са 5. Колесо установлено около сопла 3, выполнено шириной не менее ширины отливаемой полосы 5 и имеет возможность перемещения в направле

10

5

; т;

я 25 15

20

НИИ, перпендикулярном его Продольной оси. Выходной канал 2 промежуточной разливочной емкости I имеет одинаковые размеры поперечного сечения по длине и в нем установлен формирующий насадок в виде у-образного криволинейного элемента 6 с соплом 3 (фиг. 2-3).

Размеры сопла 3 соответствуют размерам выходного канала, сопло имеет внутренние поверхности 7 и 8 (фиг.4), параллельные одна другой, а канал сопла образован первой 9 и, второй 10 боковыми частями криволинейного элемента 6. На нижней наружной поверхности первой 9 боковой части криволинейного элемента 6 выполнен выступ t1 в виде козырька, а сопла 3 расположено по центру криволинейного элемента 6 и имеет входную конусную часть 12. Длина а первой 9 боковой части криволинейного элемента 6 равна 0,01-0,25 мм, предпочтительно 0,02-0,5 мм. Ширина b сопла 3 криволинейного элемента составляет 0,01 - 0,035 мм, предпочтительно 0,25 - 0,875 мм. ;.1пина с второй 10 боковой части криволинейного элемента составляет не менее 0,,025 мм, пред- почтительно 0,,5 мм; 0,25- - 12,7 мм. Величина d выступа 11 составляет не менее 0,001-0,25 мм,пред почтительно не менее 0,04-1,0 мм.Криволинейный элемент. 6 вьтолнен так, что часть его нижней наружной поверхности параллельна литейной поверхности 2, а именно: или часть 13 нижней наружной поверхности первой 9 боковой части (фиг.5) или часть 14 нижне наружной поверхности второй 10 боковой части (фиг.7). Криволинейный элмент 6 может быть таким (фиг.5), что часть 15 поверхности нижней наружной поверхности 9 боковой части, контактирующая с внутренней поверхностью 7 сопла 3, выполнена криволинейной. Криволинейный элемент 6 может быть вьтолнен таким образом (фиг.9), что внутренние поверхности 7 и 8 сопла расположены относительно литейной поверхности 4 под углом, меньшим 90 предпочтительно под углом 45 . Криво- линейный элемент 6 может быть вьтол- нен из графита, глиноземистого графита, глинистого графита, кварца, волокнистого каолина, нитрида кремния, карбида кремния, карбида бора, глинозема, окиси циркония, стабилизированного циркониевого силиката, окиси магния и их комбинаций.

Литейная поверхность 4, а именно водоохлаждаемое колесо может быть выполнено из меди, ее сплавов, алюминия, его сплавов, стали, молибдена

. g 50 5 о

5

и их комбинаций. Колесо расположено от сопла 3 на расстоянии h менее 0,12-3,0 мм, предпочтительно менее 0,08 - 2,0 мм. Водоохлаждаемое колесо может быть также расположено так, что расстояние между литейной поверхностью и нижней наружной поверхностью второй 10 боковой части криволинейного элемента составляет менее 0,08- 2,0 мм, предпочтительно 0,002-0,05 мм. Также, расстояние h между литейной поверхностью 4 и параллельной нижней наружной поверхностью первой 9 боковой асти криволинейного элемента 6 составляет менее 0,025-0,62 мм, предпочтительно 0,003-0,006 мм.

Устройство работает следующим образом.

Расплавленный металл из промежуточной разливочной емкости 1 подают через сопло 3 криволинейного элемента 6 на литейную поверхность 4, на которой происходит охлаждение метал- ла и формирование полосы 5.

Литейная поверхность 1 движется со скоростью 61-3048 м/мин ипи в случае использования колеса - 25 - 1250 об/мин. Для снятия полосы с литейной поверхности 4 используют нож, механический или воздушного типа. С помощью устройства можно отливать полосу с кристаллической структурой или аморфную.

Предложенное устройство позволяет существенно повысить качество отливаемой полосы.

фа.1

ЦЗигА

(DliZ.5

w

1Ц

(риг. 6

цзигЛ

сриг.8

iO

иг. 9

| Патент США № 4142571, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

Авторы

Даты

1988-03-30—Публикация

1981-05-08—Подача