v J

со

00

о: со

О5

Изобретение относится к литейному производству, в частности к литью под давд1ением цветных металлов и сплавов на машинах литья под давлением с холодной камерой прессования.

Цель изобретения - повышение качества отливок за счет осуществления допрессовки.

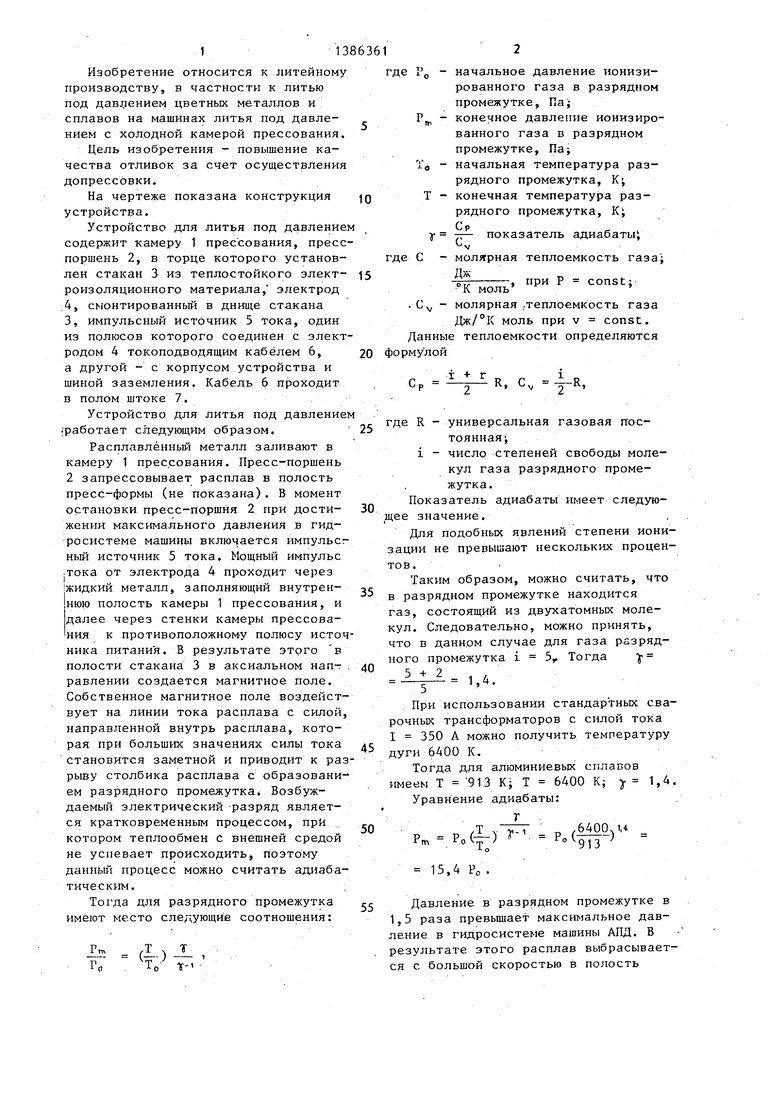

На чертеже показана конструкция устройства.

Устройство для литья под давление содержит камеру 1 прессования, пресс поршень 2, в торце которого установлен стакан 3 из теплостойкого элект- роизоляционного материала, электрод 4, смонтированньй в днище стакана 3, импульсный источник 5 тока, один из полюсов которого соединен с электродом 4 токоподводящим кабелем 6, а другой - с корпусом устройства и шиной заземления. Кабель 6 проходит в полом штоке 7.

Устройство для литья под давление работает следующим образом.

Расплавленный металл заливают в камеру 1 прессования. Пресс-поршень 2 запрессовывает расплав в полость пресс-формы (не показана). В момент остановки пресс-поршня 2 при дости- жении максимального Давления в гидросистеме машины включается импульсг ный источник 5 тока. Мощный импульс тока от электрода 4 проходит через жидкий металл, заполняющий внутрен- нюю полость камеры 1 прессования, и далее через стенки камеры прессования к противоположному полюсу источника питания. В результате этого в полости стакана 3 в аксиальном нап- равлении создается магнитное поле. Собственное магнитное поле воздействует на линии тока расплава с силой, направленной внутрь расплава, которая при больших значениях силы тока становится заметной и приводит к разрыву столбика расплава с образованием разрядного промежутка Возб.уж- даемый электрический -разряд является кратковременным процессом, при котором теплообмен с внешней средой не успевает происходить, поэтому данный процесс можно считать адиабатическим.:

Тогда для разрядного промежутка имеют место следующие соотношения:

т (--)

1Где I o - начальное давление ионизированного газа в разрядном промежутке. Па;

Р - конечное давление ионизированного газа в разрядном промежутке. Па;

TO - начальная температура разрядного промежутка. К.; Т - конечная температура разрядного промежутка, Kj

Ср -у -- показатель адиабаты

v де с - молярная теплоемкость газа;

Дж

-.., при Р const;

к моль

. с V/ - молярная ,теплоемкость газа

Дж/°К моль при V const. Данные теплоемкости определяются ормулой

Ср

г + г

R, С,

-R,

где R - универсальная газовая постоянная i

i - число степеней свободы молекул газа разрядного промежутка.

Показатель адиабаты имеет следую- щее значение.

Для подобных явлений степени ионизации не превышают нескольких процентов.

Таким образом, можно считать, что в разрядном промежутке находится газ, состоящий из двухатомных молекул. Следовательно, можно принять, что в данном случае для газа разрядного промежутка i 5у Тогда J-

-5 + 2 . 4

-5

При использовании стандартных сварочных трансформаторов с силой тока I 350 А можно получить температуру дуги 6400 К.

Тогда для алюминиевых сплавов имеем Т 913 К; Т 6400 К; 1,4.

Уравнение адиабаты:

p.p..-p. .

913

15,4 РО .

Давление в разрядном промежутке в 1,5 раза превьш1ает максимальное давление в гидросистеме машины АДД. В результате этого расплав выбрасывается с большой скоростью в полость

пресс-формы. Чем короче импульс и больше сила тока в импульсе, тем эффективнее работает устройство. После выброса расплава из внутренней полос- ти стакана 3 в нем возникает пониженное давление и расплав вновь заполни ет внутреннюю полость стакана 3, замыкая электрическую цепь. После этого подается новый импульс тока и процесс повторяется.

Частоту повторения импульсов, длительность их, амплитуду тока в импульсе подбирают экспериментально IB зависимости от конструкции и габа- ритов пресс-формы, от физико-химических характеристик конкретного жидкого металла и внутренних размеров стакана 3. Импульс давления, возникающий при выбрасывании нагретого расплава из внутренней .полости стакана 3, не только эффективно производит допрессовку жидкого металла в пресс-форму, но и создает в ней интенсивную вибрацию и порождает ка- витацию. Все это способствует получению отливок высокого качества с более мелкой кристаллической структурой и повышенной плотностью. Кроме того, выделяющееся тепло при пропускании тока способствует подогреву металла в камере прессования и предотвращает намораживание металла на стенках ее,что также облегчает условия работы пресс-поршня 2,

Формула изобретения

Устройство для литья .под давлением, содержащее камеру прессования и пресс-поршень, отличающееся ;- тем, что, с целью повьшения качества отливок за счет осуществления допрессовки, оно снабжено стаканом из теплостойкого электроизоляционного материала, установленным в торце прессующего поршня, электродом размещенным в днище стакана, и источником импульсного toKa, один полюс которого соединен с электродом, а другой - с корпусом устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья под давлением короткозамкнутого ротора электрической машины | 1989 |

|

SU1764804A1 |

| Способ литья под давлением | 1990 |

|

SU1787675A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2338624C2 |

| Смесь для изготовления стержней для литья под давлением заготовок из стали и высокотемпературных сплавов и способ изготовления стержней из данной смеси | 1978 |

|

SU778897A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1997 |

|

RU2137571C1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2033893C1 |

| Способ литья под давлением и пресс-форма для его осуществления | 1984 |

|

SU1201051A1 |

| ПРЕСС-КАМЕРА ДЛЯ ПРЕСС-ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2327545C1 |

| Литейная форма | 1987 |

|

SU1519836A1 |

| Механизм прессования машины литья под давлением | 1990 |

|

SU1733189A1 |

Изобретение относится к литейному производству, в частности, к литью под давлением. Целью изобретения является повьшение качества отливок за счет осуществления допрес- совки. Устройство для литья под давлением работает следующим образом: . расплавленньй металл заливают в камеру прессования 1. Пресс-поршень 2 запрессовьшает расплав в полость пресс-формы. В момент остановки г пресс-цоршня 2, достижении мак. симадьного давления в гидросистеме, включается импульсньй источник тока 5. В полости электроизоляционного стакана 4 образуется разрядньй промежуток, в результате чего давление в камере прессования увеличивается в 15.4 раза. Это увеличивает эффективность подпрессовки, кроме того, создает интенсивную вибрацию и порождает кавитацию, что улучшает качество отливок. 1 ил. i (Л

| Способ литья под давлением и устройство для его осуществления | 1974 |

|

SU553920A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматическое устройство управления | 1986 |

|

SU1397882A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-04-07—Публикация

1986-06-26—Подача