Изобретение относится к области защиты металлов от коррозии, в частности, к способам обработки рксидных покрытий на сталях.

Целью изобретения является повышение коррозионной стойкости оксидного покрытия на малоуглеродистой стали за счет снижения его пористости.

Для достижения поставленной цели в предлагаемом способе обработки оксидного покрытия на стЗли Ст.З, включающем промывку, обезжиривание, травление и заполнение пор, проводят электрохимическое травление в непассивирующей среде, а именно в 3% растворе NaCI анодно-поляри- зуя в потенциодинамическом режиме от стационарного потенциала Еист +0,01 В до потенциала Еьтра8Л +(1,2-1,21) В, предшествующего выделению газообразного хлора, пропуская при этом заряд q, определяемый исходной пористостью оксидного покрытия, а затем для заполнения пор сталь с травленным покрытием анодно

со

поляризуют в потенциодинамическом режи- Ј ме в 4 н. растворе КОН от стационарного потенциала ЕгГкон -0,15 В до потенциала 5 Еьпас +(0,8-0,81) В, отвечающего началу выделения газообразного кислорода и выдерживают при этом потенциале в течение 10-15 мин.00

Существенным отличием предлагаемого О решения является определение режимов 00 операций электрохимического травления и QQ заполнения пор травленного оксидного по- QQ. крытия.f

Обязательным условием положительного эффекта является электрохимическое травление в 3% растворе NaCI. Эта операция ведет к появлению в сквозных порах оксидного покрытия высокоактивных участков стальной подложки, а также вскрытию потенциальных дефектов (несквозных пор, микротрещин). Затем, в последующей операции проводят электрохимическое заполнение вскрытых незащищенных участков стали гидроокисной фазой железа.

В результате последовательного проведения указанных операций формируется сплошное беспористое покрытие.

Настоящее изобретение стало возможным, благодаря изучению условий проведения процесса вскрытия и последующего заполнения пор оксидного покрытия и влияния их на его защитную способность.

Экспериментально, установлена зависимость коррозионной стойкости оксидного покрытия от продолжительности травления и пассивации. Показано, что пассивация оксидного покрытия на стали Ст.З, проведенная после электрохимического вскрытия пор повышает его коррозионную стойкость в 2,6-3,5 раза (табл.1).

Предлагаемое изобретение было опробовано на оксидированных образцах из Ст.З. Оксидирование образцов размером (10x20x3) мм проводилось в среде перегретого водяного пара при температуре 550°С в течение 3 ч. Перед оксидированной образцы шлифовались до Rz 30 и обезжиривались.

В результате оксидирования на образ цах формировалось покрытие из окисла РезОд (магнетит).: .. .

Затем оксидированные образцы подвергали травлению в 3% растворе NaCl. Эту операцию проводили электрохимически при комнатной температуре. Для этого образец помещали в стандартную ячейку ЯЭС- 1 и с помощью потенциостата А5848 в потенциодинамическом режиме знодно поляризовали от стационарного потенциала. В Еист.- +0,01 В до потенциала Ептрав - +(1.2-1.21)8.

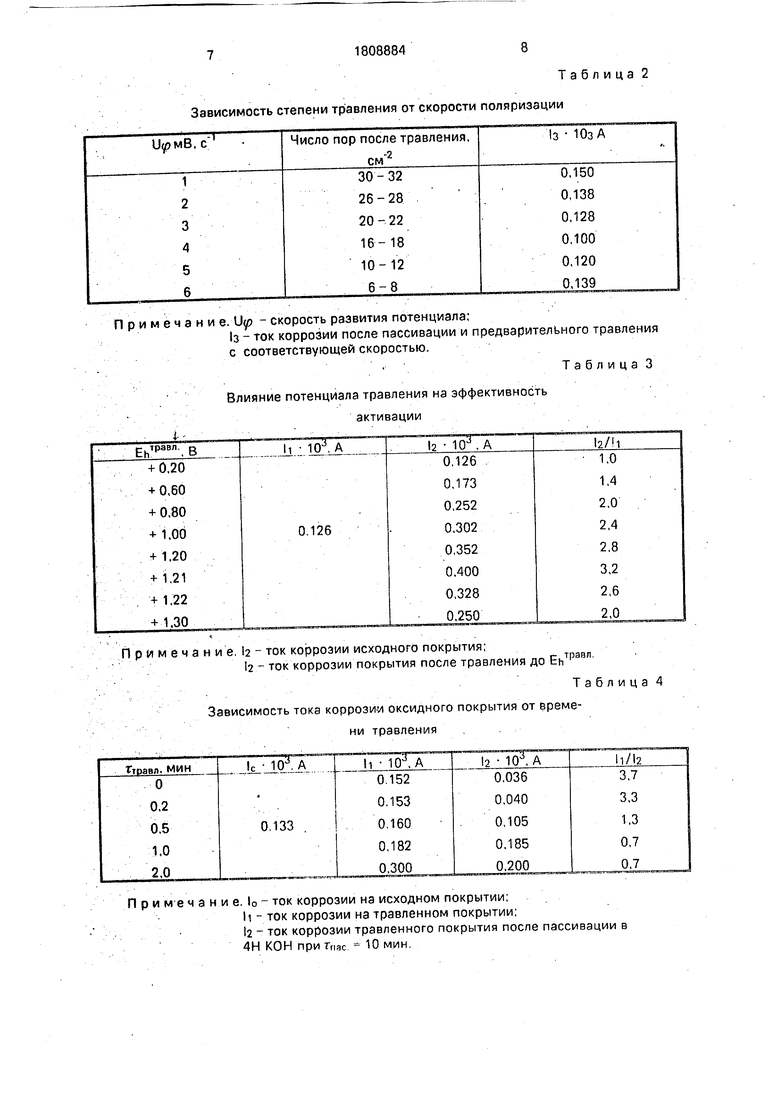

Завершая травление при потенциалах меньших Ентра8, получали малоактивную поверхность покрытия, что подтверждалось значениями токов коррозии (табл.З). При поляризации образца до Ен 1,24 В начиналось выделение газообразного хлора; .который взаимодействует с покрытием, насыщая, а также, разрушая его.

. Поэтому травление завершалось при ;Ёьтрав-(1,2-1,21) В, ;;.;.,-,

. Другим параметром операции является время травления. Оно определяет скорость поляризации. Операция травления должна обеспечить вскрытие потенциальных дефектов и травление металла в сквозных порах. При этом для сохранения защитных свойств покрытия его толщина не должна заметно уменьшаться. Максимальная пористость защитных магнетитных покрытий согласно литературе (Романов В.А; Кинетика : роста пленки при паротермическом оксидировании сталей // Защита металлов. - 1969. т.5, Ms 6. - с.684-686) составляет примерно 6

.

пор/см . Для этих покрытий экспериментально выбрана скорость поляризации равная 4 мВ/с.

Из таблицы 2 видно, что -замедление

5 травления (Ur/x 4 мВ/с) вызывает интенсивное растворение покрытия по всей толщине, о чем говорит резкое увеличение пористости. Быстрое травление (Uy 4 мВ/с) также малоэффективно, т.к. потенциальные де10 фекты не вскрываются и число пор в покрытии остается прежним (табл.2).

Таким образом, оптимальная скорость поляризации при травлении равна 4 мВ/с. Продолжительное травление при ука15 занном напряжении не дает положительного эффекта, поэтому нецелесообразно . (табл.4).

Пдсле завершения операции травления образец вынимали из ячейки, промывали

0 дистиллированной водой, обезжиривали и проводили операцию заполнения пор. Эта операция проводилась электрохимически при комнатной температуре. Образец помещали в стандартную ячейку ЯЭС-1 с водным

5 раствором КОН. Для рассматриваемого ок- . сидного покрытия на стали эксперименталь- но был выбран 4 и, раствор КОН.

Для заполнения пор травленного покры- i тия образец анодно поляризовали в потен0 циодинамическом режиме от

стационарного потенциала, который равен EhCT -0,1 В. до потенциала Еьпас +(0,8- 6,81) В и выдерживали при этом потенциале

в течение 10-15 мин. .

5;.; При дальнейшем росте анодного напряжения начинают выделяться газообразный кислород, препятствуя процессу заполнения пор.

Поэтому операцию проводят при потен0 циалах не выше, чем Еппас.

. Заполнение пор травленного покрытия посредством анодной поляризации до потенциалов, меньших, чем Ehnac , приводит к большим временным затратам. При этом ко5 личество пропущенного электричества остается тем же, т.к. определяет количество гидроксидной фазы, заполняющей поры травленого покрытия, Поэтому на названном выше покрытии

0 заполнение

Еь

пас.

пор нужно проводить при

КО.8-0,81) В.

Коррозионные испытания обработанных образцов проводили также с помощью потенциостатэ П-5848 в 3% водном раство- ре NaCl. Ток коррозии определялся экстраполяцией на значение стационарного потенциала по известным методикам. Ре- зультаты исследований представлен -: в табл.1-5.

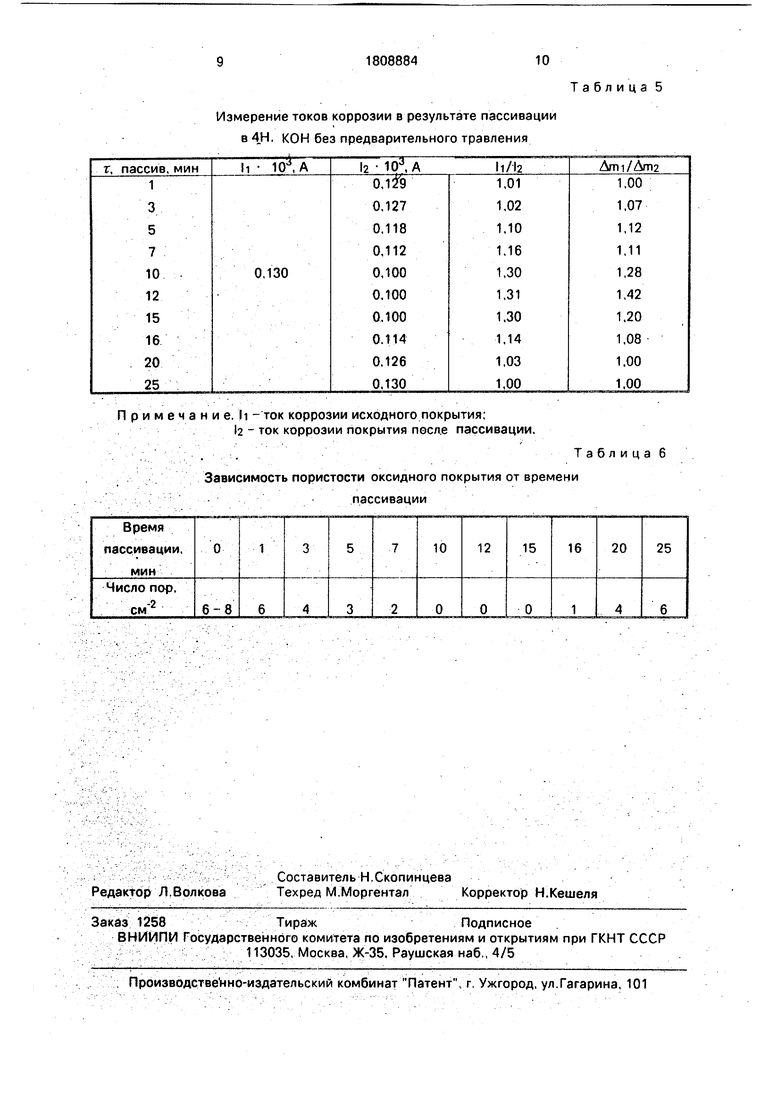

Табл. 5 показывает изменение коррозионной стойкости исследуемых покрытий в зависимости от времени пассивации. Н - ток коррозии исходного покрытия, i - ток коррозии покрытия после пассивации.

Влияние операции вскрытия пор в покрытии иллюстрируется результатами коррозионных испытаний, представленных в табл.1. i - ток коррозии покрытия после травления и пассивации.

Сопоставление результатов исследований показывает, что введение операции вскрытия пор позволяет существенно (в 2,5- 3,5 раза) повышать защитную способность покрытия. Кроме того, видно, что наиболь- шее увеличение коррозионной стойкости наблюдается при пассивации в КОН в течение 10-15 мин. При меньшем времени пассивирования не все поры покрытия закрываются, при увеличении времени пассивирования бо- лее 15 мин начинается растворение покрытия. Это подтверждается результатами измерения пористости покрытия в зависимости от времени его пассивации, приведенными в табл.6. Пористость покрытия определялась методом наложения фильтровальной бумаги по ГОСТ 16875-71.

Электрохимические испытания коррозии дублировались испытаниями образцов в водопроводной воде в открытом сосуде при температуре 80°С. Длительность испытаний составила 500 ч. В качестве показателя коррозии использовалось уменьшение

массы испытуемого образца. Для сравнения результатов коррозионных испытаний определялось отношение изменения массы образцов Дпги/Дтг, где Ami - изменение массы оксидированного образца до пассивации и травления, Дта - изменение массы оксидированного образца после травления и .пассивации. Результаты измерений приведены в табл.1 и 5.

Таким образом, предлагаемый способ обработки оксидного покрытия на низкоуглеродистой стали 3 позволяет получить од- нородное и беспористое защитное покрытие, дополнительно повышая его коррозионную стойкость в 2,5-3,5 раза.

Эффект от применения предлагаемого способа обработки оксидных покрытий обусловлен повышением срока службы стальных изделий за счет снижения скорости коррозии.

Форм у.л а изобретен и я Способ обработки металлических изделий преимущественно с магнетитным покрытием, включающий травление и заполнение пор, отличающийся тем, что; с целью повышения коррозионной стойкости, травление ведут в 3%-ном растворе хлористого натрия со скоростью анодной поляризации 4 мВ/с от стационарного потенциала до потенциала 1,2-1,21 В, а заполнение пор - в 4 н. растворе едкого калия в течение 10-15 мин при потенциале анодной поляризации 0,8-0,81 В.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ОКИСНО-МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ НЕЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2588962C2 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ НЕЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2513670C2 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2622466C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ АЛЮМИНИЯ | 2017 |

|

RU2693278C2 |

| СПОСОБ НАНЕСЕНИЯ КОРРОЗИОННО-СТОЙКОГО УГЛЕРОДНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ СТАЛИ | 2014 |

|

RU2591826C2 |

| Экспресс-способ определения сквозной пористости микродуговых покрытий | 2022 |

|

RU2796204C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ СТАЛИ | 2012 |

|

RU2514233C2 |

| КОМПОЗИЦИОННОЕ ФТОРПОЛИМЕРНОЕ ПОКРЫТИЕ НА СТАЛИ С МЕТАЛЛИЧЕСКИМ АДГЕЗИОННЫМ СЛОЕМ | 2023 |

|

RU2812667C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПЛАСТИНЫ ИЗ ЦИРКОНИЕВОГО СПЛАВА | 2016 |

|

RU2633688C1 |

| СПОСОБ ЗАЩИТЫ ЖАРОПРОЧНЫХ СТАЛЕЙ И СПЛАВОВ ОТ КОРРОЗИИ | 2011 |

|

RU2468898C1 |

Использование: для защиты металлов от коррозии. Сущность изобретения: способ включает травление в 3%-ном растворе хлористого натрия со скоростью анодной поля- ризации 4 мВ/с от стационарного потенциала до потенциала 1,2-1,21 В и заполнение пор в 4 н. растворе едкого калия в течение 10-15 мин при потенциале анодной поляризации 0,8-0,81 В. 6 табл.

Зависимость тока коррозии от времени пассивации в кон после травления в 3% растворе NaCI

Примечани e.h- ток коррозии непассивированных покрытий:(нетравленных). 2 ток коррозии пассивированных покрытий. Ami - изменение массы оксидированного образца до пассивации и травления.

Длг12 - изменение массы оксидированного образца после травления и пассивации.

71808884 8

Таблица 2 Зависимость степени травления от скорости поляризации

П р и м е ч а н и e.Uy - скорость развития потенциала;

з - ток коррозии после пассивации и предварительного травления с соответствующей скоростью.

.Таблица 3 Влияние потенциала травления на эффективность

активации

П р и м е ч а н и е. 12 - ток коррозии исходного покрытия;

l2 ток коррозии покрытия после травления до Ецтравл

.Таблица4 Зависимость тока коррози-и оксидного покрытия от времени травления . .

П р и М е ч а ни е. 10 - ток коррозии на исходном покрытии; li-ток коррозии на травленном покрытии; 12 - ток коррозии травленного покрытия после пассивации в

4Н КОН При Гпас. Ю МИН.

Измерение токов коррозии в результате пассивации в 4Н. КОН без предварительного травления

П р и м е ч а н и е. h - ток коррозии исходного покрытия;

2 - ток коррозии покрытия посде пассивации.

Т а б л и ц а 6

Зависимость пористости оксидного покрытия от времени пассивации

Таблица 5

| Грилихес С.Л | |||

| Оксидные и фосфатные покрытия металлов | |||

| М.: Машиностроение | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| 0 |

|

SU82739A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-04-15—Публикация

1990-12-05—Подача