Фиг.1

иожччнон оси ычаг пружинящим элементом К) контактирует с регулируемым эксцентричным упором 11, размещенным на дисковом эксцентрике, и определяет поворот последнего иокруг цапфы. Положер1ие верхнего притира и пластин в кассете, определяемое этим поворотом дискового эксцетггрика, является неустойчивым, и они начинают совершать колебания около этог о неустойчир1ого состояния равновесия. Част.1- та и амплитуда возникающих автоколебаний зависят от массы верхнего притира и жесткости пружинящего элемента и устанавливается регулируемым эксцентричным упором. Автоколебания, придавая динамичность обработке, способствуют уменьшению установившегося разброса по толщине партии одновременно обрабатываемых пластин.2 ил

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОВОДКИ ПЛОСКОСТЕЙ | 2014 |

|

RU2570134C1 |

| Устройство для двусторонней доводки деталей | 1990 |

|

SU1756123A1 |

| УСТРОЙСТВО ДЛЯ ДВУХСТОРОННЕЙ ОБРАБОТКИНЛАСТИН | 1972 |

|

SU424696A1 |

| Станок Некрасова для доводки концевых мер | 1981 |

|

SU1034882A1 |

| Устройство для доводки кристаллических элементов | 1985 |

|

SU1243932A1 |

| Устройство для обработки пазов | 1978 |

|

SU781028A1 |

| ИНСТРУМЕНТ | 2008 |

|

RU2445193C2 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ ПЛОСКОСТЕЙ | 1993 |

|

RU2042494C1 |

| Устройство для исправления угла среза кристаллических элементов | 1979 |

|

SU779046A1 |

| Устройство для обработки сферических поверхностей | 1972 |

|

SU481407A1 |

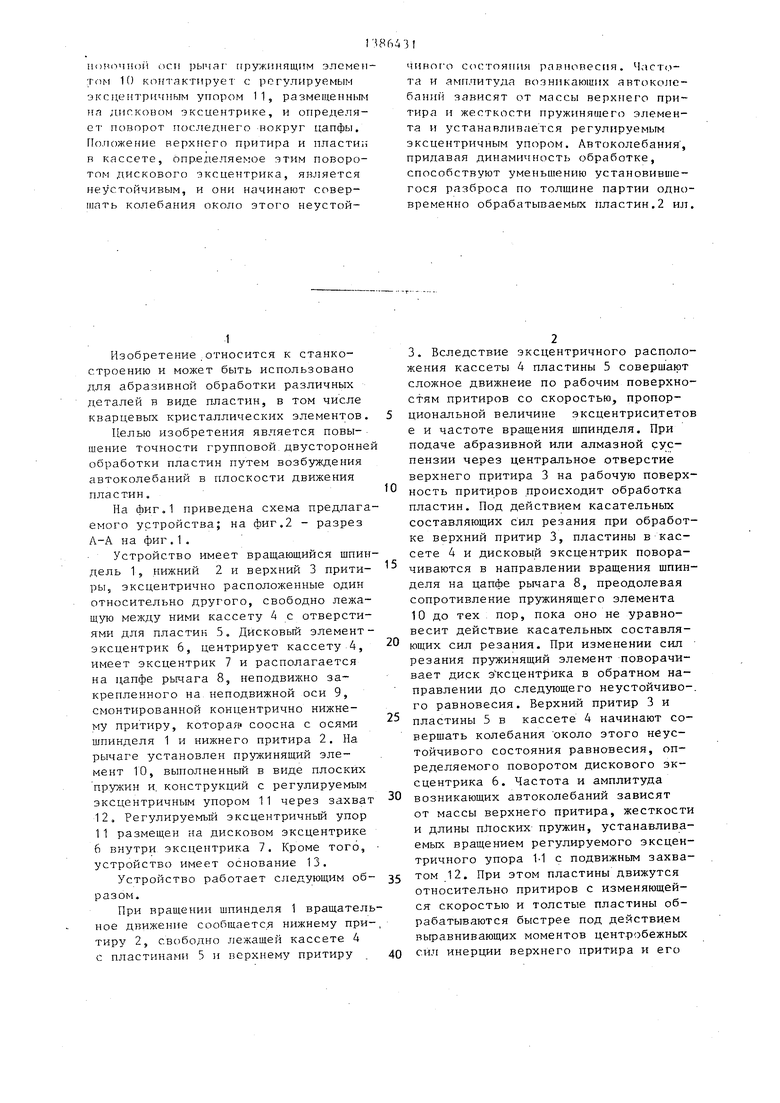

Изобретение относится к станкостроению и может быть использовано для абразивной обработки различных деталей в виде пластин, в том числе кварцевых кристаллических элементов. Целью изобретения является повьпиение точности групповой двусторонней обработки пластин за счет возбуждения колебаний в плоскости движения пластин. Устройство содержит основание 13, нижний 2 и верхний 3 притиры, расположенные посредством эксцентрика 7 один относительно другого и от. ftl 8 носительно дискового эксцентрика 6, центрирующего свободно лежащую между притирами кассету 4 с отверстиями для пластин 5, установочн то ось 9, смонтированную неподвижно концент- рично нижнему притиру. На установочной оси неподвижно закреплен рычаг 8, имеюпшй прз жинящий элемент 10, контактирующий через подвижный захват с регулируемьлч эксцентричным упором 11, размешенным на дисковом эксцентрике 6, подвижно смонтированном на цапфе рычага. При подаче абразивной суспензии через центральное отверстие верхнего притира на рабочую поверхность притира происходит обработка пластин. Наличие подвижно смонтированного на цапфе соосно с установочной осью дискового эксцентрика ведет к тому, что под действием сип резания при обработке пластин верхний притир 3 и пластины 5 в кассете могут поворачиваться вокруг цапфы. Неподвижно закрепленный на уста 8 S сл с 00 О)

1

Изобретение относится к станкостроению и может быть использовано для абразивной обработки различных деталей в виде пластин, в том числе кварцевых кристаллических элементов.

Целью изобретения является повышение точности групповой.двусторонне обработки пластин путем возбуждения автоколебаний в плоскости движения пластин.

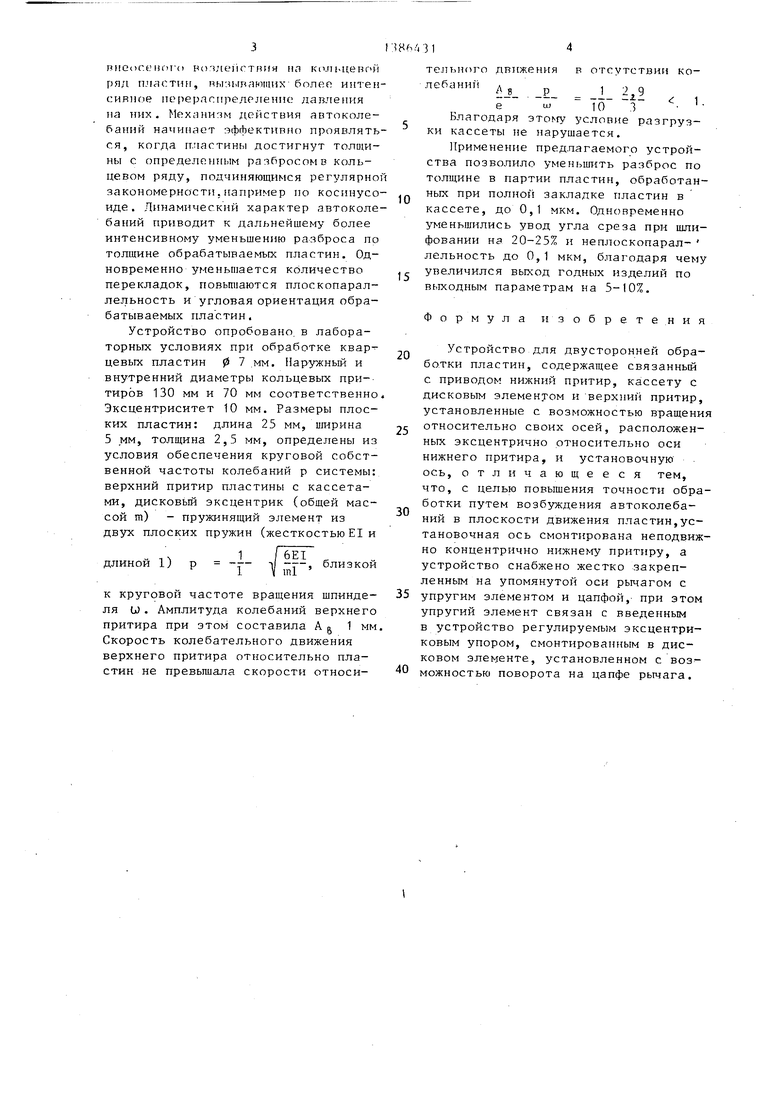

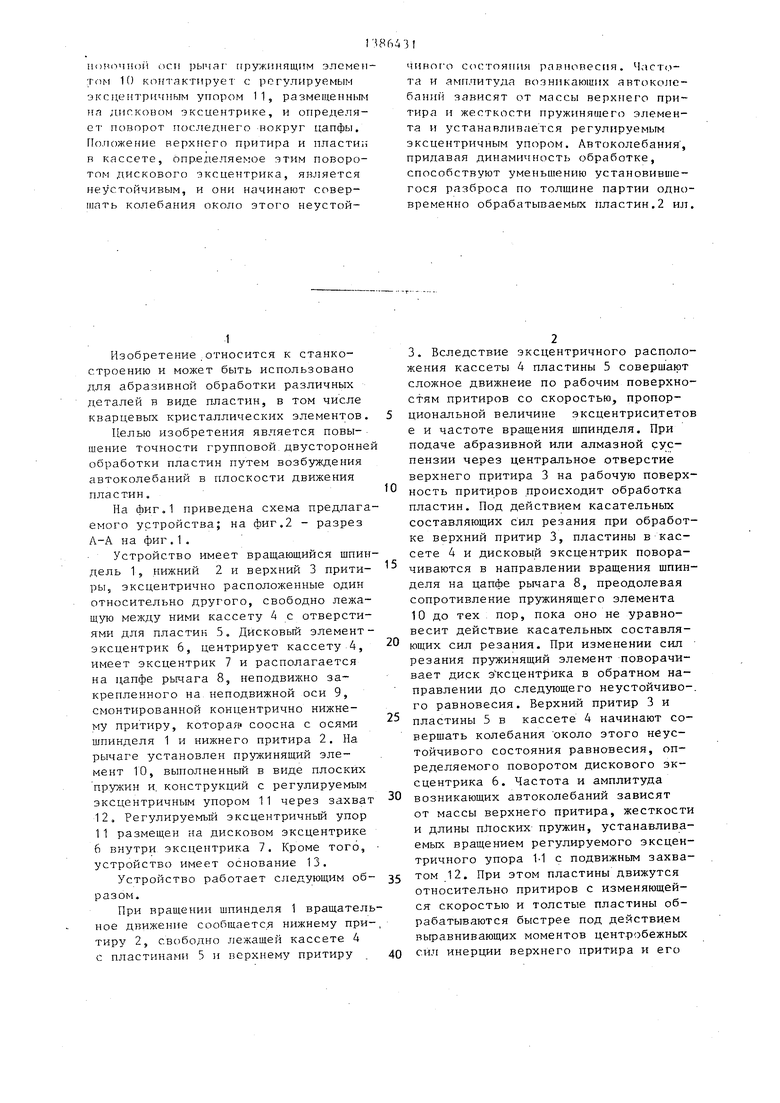

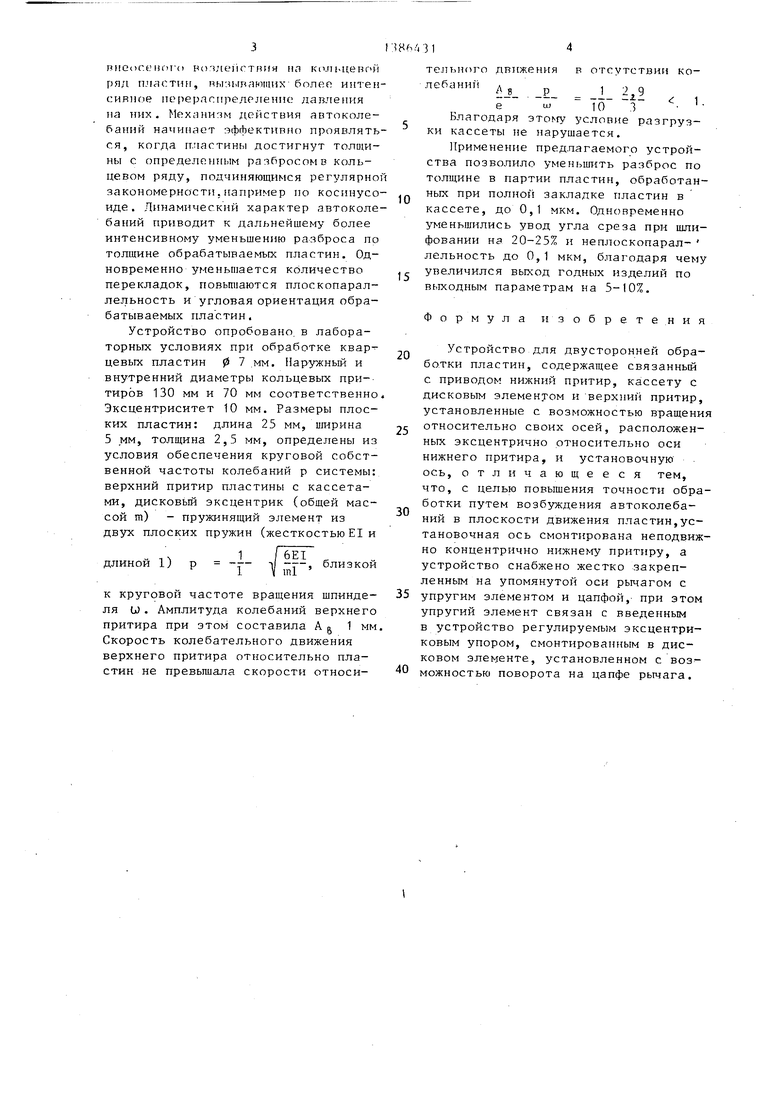

На фиг.1 приведена схема предлагаемого устройства; на фиг.2 - разрез Л-А на фиг.1 .

Устройство имеет вращающийся щпин дель 1, нижний 2 и верхний 3 притиры, эксцентрично расположенные один относительно другого, свободно лежащую между ними кассету А с отверстиями для пластин 5, Дисковый элемент- эксцентрик 6, центрирует кассету 4, имеет эксцентрик 7 и располагается на цапфе рьиага 8, неподвижно закрепленного на неподвижной оси 9, смонтированной концентрично нижнему притиру, которая соосна с осями шпинделя 1 и нижнего притира 2. На рычаге установлен пружинящий элемент ТО, выполненный в виде плоских пружин и. конструкций с регулируемым эксцентричным упором 11 через захват 12. Регулируемый эксцентричный упор 11 размещен на дисковом эксцентрике 6 внутри эксцентрика 7. Кроме того, устройство имеет основание 13.

Устройство работает следующим образом.

При вращении шпинделя 1 вращательное д}зижение сообщается нижнему притиру 2, свободно лежащей кассете 4 с пластинами 5 и верхнему притиру

5

0

5

0

5

0

пие()Г.еио1-) воялези тния на К11.г1ьцевг й ряд пластин, нызыгичмших более интенсивное 110рерлс 1реде;гение давления на TIHX. Механизм действия автоколебаний начинает эффективно проявляться, когда пластин 1 достигнут тола1и- ны с определенным разбросом в кольцевом ряду, подчиняющимся регулярной закономерности.например но косинусоиде. Динамический характер автоколебаний приводит к дальнейшему более интенсивному уменьшению разброса по толшине обрабатываемых пластин. Одновременно уменьшается количество перекладок, повьтшются плоскопарал- лельность и угловая ориентация обрабатываемых пластин.

Устройство опробовано, в лабораторных условиях при обработке квар цевых пластин 0 7 .мм. Наружный и внутренний диаметры кольцевых при-- тиров 130 мм и 70 мм соответственно Эксцентриситет 10 мм. Размеры плоских пластин: длина 25 мм, 5 мм, толщина 2,5 мм, определены из условия обеспечения круговой собственной частоты колебаний р системы: верхний притир пластины с кассетами, дисковьгй эксцентрик (общей массой т) - пружинящий элемент из двух плоских пружин (жесткостью EI и

длиной 1)

к круговой частоте вращения шпинделя Ы. Амплитуда колебаний верхнего притира при этом составила А 1 мм. Скорость колебательного движения верхнего притира относительно пластин не превышала скорости относительного движения лебанит

в отсутствии ко

5

0

5

0

5

Aj р 1

0

е ш 10 3 Благодаря условие разгрузки кассеты не нарушается.

Применение предлагаемого устройства позволило умен 5шить разброс по толщине в партии пластин, обработанных при полной закладке пластин в кассете, до 0,1 мкм. Одновременно уменьшились увод угла среза при шлифовании на 20-25% и неплоскопарал- лельность до О,1 мкм, благодаря чему увеличился выход годных изделий по выходным параметрам на 5-10%.

Формула изобрете.ния

Устройство для двусторонней обра- бо.тки пластин, содержащее связанный с приводом нижний притир, кассету с дисковым элементом и верхний притир, установленные с возможностью вращения относительно своих осей, расположенных эксцентрично относительно оси нижнего притира, и установочную ось, отличающееся тем, что, с целью повышения точности обработки путем возбуждения автоколебаний в плоскости движения пластин,установочная ось смонтирована неподвижно концентрично нижнему притиру, а устройство снабжено жестко закрепленным на упомянутой оси рычагом с упругим элементом и цапфой,- при этом упругий элемент связан с введенным в устройство регулируемым эксцентриковым упором, смонтированным в дисковом элементе, установленном с возможностью поворота на цапфе рычага.

Фиг. 2

| Материал для магнитно-абразивной обработки | 1980 |

|

SU891409A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

Авторы

Даты

1988-04-07—Публикация

1986-05-25—Подача