1

Изобретение относится к механичес-. кой обработке металлов резанием и может быть использовано для чистовой обработки боковых стенок узких и глубоких плоскопараллельных пазов (на- S пример пазов роторов ротационных пластинчатых компрессоров, насосов и других подобных деталей).

Известна хонинговальная головка 10 для обработки плоскопараллельных пазов, например пазов цилиндров лопастных компрессоров. Головка состоит из эксцентрика, выполненного на шпинделе хонинговального станка, вращающегося |5 в корпусе головки и преобразующего с помощьк}. кривошипно-шатунного механизма вращательное движение шпинделя в возвратно-поступательное движение корпуса головки. Рабочие ко.подки го- 20 ловки соприкасаются одна с другой на клиновой поверхности. Хонинговс ние обеспечивается вертикальным движением шпинделя и боковым движением с помощью эксцентрика ij. 25

Однако данной головкой невозможно обработать боковые поверхности узких (до 8 мм) и глубоких (до 70 NW) плоскопараллельных пазов длиной свыше 400 мм.

Наиболее близким по технической сущности к предлагаемому является устройство для гидроабразйвной обработки рабочих колес центробежных насосов , содержащее резервуар с рабочей суспензией, в котором размещен вертикальный вал с закрепленным на нем колесом, в обрабатываемых каналах которого расположены притиры с возможностью их скольжения в последних

... ,.,-.-.--- ----vv --;.-f;..Eaaнчгt пr-ч 5i -«ь Jiнй -л5J -

под действием центробежной силы и за счет эксцентричного расположения обрабатываемого колеса относительно стенок резервуара. Устройство предназначено для механизации получистовой операции заострения выходных кромок лопаток колес и улучшения очертания концов лопаток 2.

Недостаток данного устройства сос-тоит в том, что абразивные зерна в ходе обработки практически повторяют пройденный ими путь и оставляют следы на обрабатываемой поверхности, паргшлельные друг другу, так как траектории зерен не пересекаются, следствием чего является низкая производительность и неудовлетворительные условия смазки трущейся пары пластина-стенка паза, факторы повышения которых состоят в пересечении траектории абраэивных зерен и образовании на обработанной поверхности сетки от следов обработки,Цель изобретения - повышение произ водительности обработки и получение сетчатого рельефа поверхности на боковых стенках плоскопараллельных пазов ротационно-пластинчатых компрессоров и насосов.

Поставленная цель достигается тем, что устройство, содержащее цилиндрический кожух с размещенным в нем ротором, обрабатываемые пазы которого содержат притиры .с возможностью их скольжения в пазах под действием центробежной силы и за счет эксцентричйого расположения обрабатываемого ротора относительно стёнок кЬжуха; снабжено копирным механизмом продольного движения, выполненным в виде двух копиров , установленных с возможностью свободного вращения концентрично цилиндрического кожуха, между которыми установлен ротор с притирами, взаимодействующими с копйрннм механизмом и получающими дополнительное возвратrto-поступательное перемещение вдоль паза. При этом копиры смонтированы с возможностью периодического изменения гла нс1клона относительно оси вращения ротора. Кроме того, с целью периодического изменения угла наклона копиров , устройство снабжено рычагом, шарнйрно связанном с копиром.

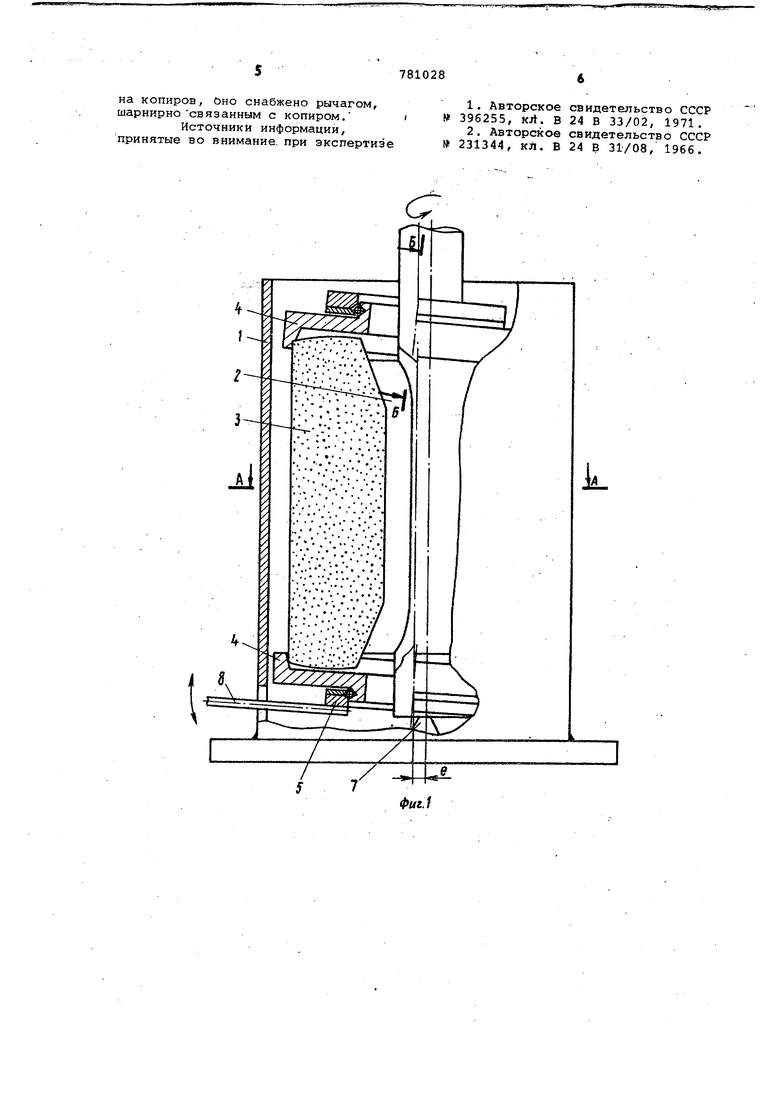

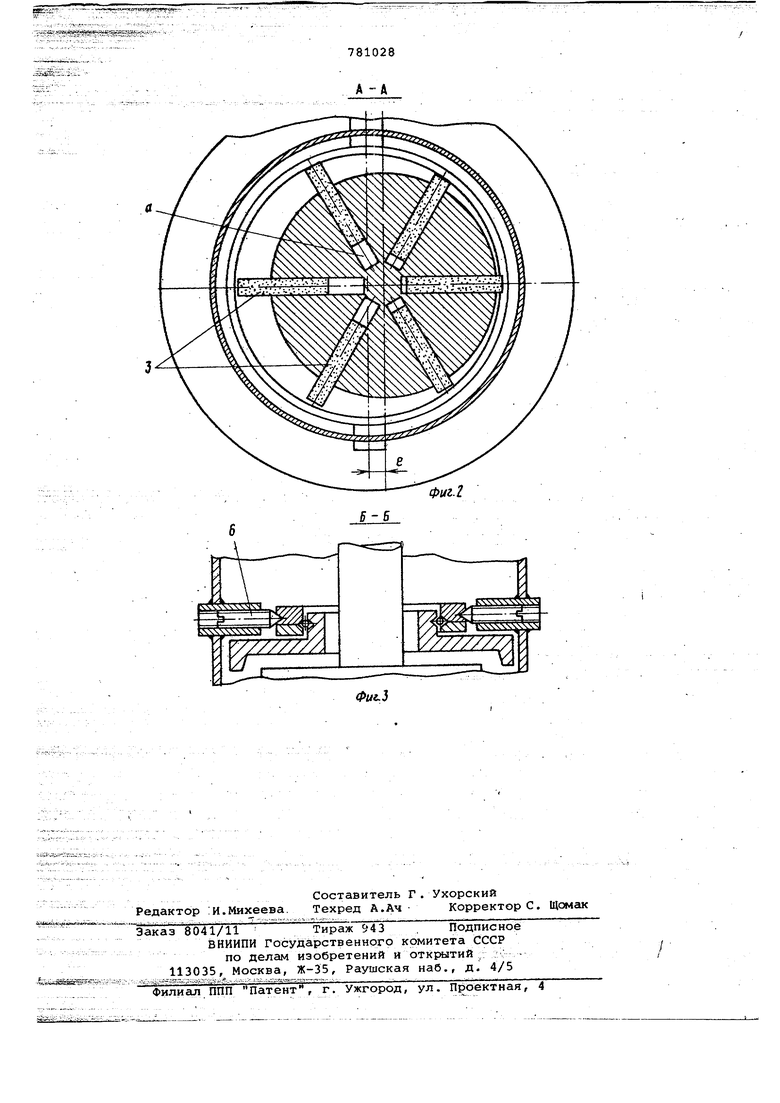

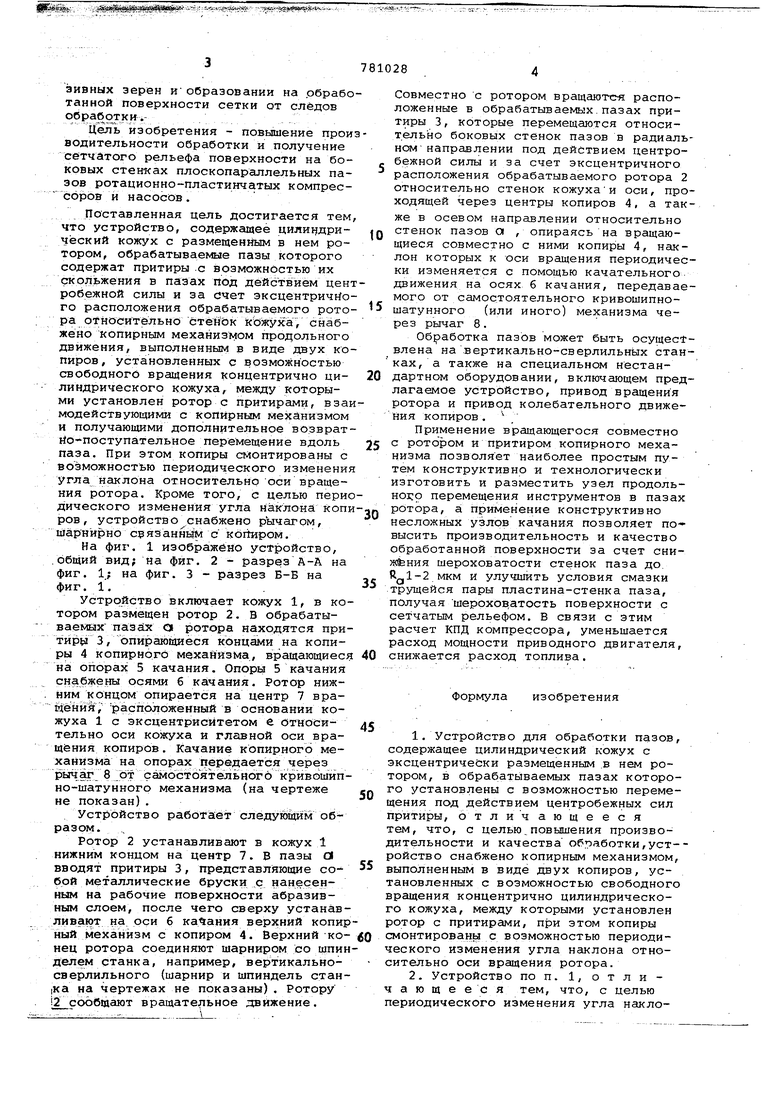

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство включает кожух 1, в котором размещен ротор 2. В обрабатываемых пазих о ротора находятся притир л 3, опирающиеся концами на копиры 4 копирного мехайизма, вращающиеся на опорах 5 качания. Опоры 5 качания снабжены осями б качания. Ротор нижним концом опирается на центр 7 враеййя, расположенный в основании коуха 1 с эксцентриситетом е относительно оси кожуха и главной оси вращения копиров. Качание копирного механизма на опорах передается через рьгчаг 8 От самостоятельного кривошипно-шатунного механизма (на чертеже не показан).

Устройство работа;ет следующим образом.

Ротор 2 устанавливают в кожух 1 нижним концом на центр 7. В пазы (3 вводят притиры 3, представляющие собой металлические бруски с нанесенным на рабочие поверхности абразивным слоем, после чего сверху устанавливают на оси б касания верхний копирный механизм с копиром 4. Верхний конец ротора соединяют шарниром со шпинделем станка, например, вертикальносверлильного (шарнир и шпиндель станКа на чертежах не показаны) . Ротору 2 сообщсоот вращательное движение.

781028

Совместно с ротором вращаются расположенные в обрабатываемых.пазах притиры 3, которые перемещаются относительно боковых стенок пазов в радиальном направлении под действием центробежной силы и за счет эксцентричного расположения обрабатываемого ротора 2 относительно стенок кожухаи оси, проходящей Через центры копиров 4, а также в осевом направлении относительно стенок пазов а , опираясь на вращающиеся совместно с ними копиры 4, наклон которых к оси вращения периодически изменяется с помощью качательногодвижения на осях б качания, передаваемого от самостоятельного кривошипношатунного (или иного) механизма через рычаг 8.

Обработка пазов может быть осуществлена на вертикально-сверлильных станках, а также на специальном нестандартном оборудовании, включающем предлагаемое устройство, привод вращения ротора и привод колебательного движения копиров.

Применение вращающегося совместно с ротбром и притиром копирного механизма позволяет наиболее простым путем конструктивно и технологически изготовить и разместить узел продольHoi:o перемещения инструментов в пазах рОтора, ai применение конструктивно несложных узлов качания позволяет повысить производительность и качество обработанной поверхности за счет снивбния шероховатости стенок паза до. д1-2 hiKM и улучшить условия смазки трущейся пары пластина-стенка паза, олучая шерохов/атость поверхности с етчатым рельефом. В связи с этим асчет КПД компрессора, уменьшается асход мощности приводного двигателя, нижается расход топлива.

Формула изобретения

1.Устройство для обработки пазов, содержащее цилиндрический кожух с эксцентрически размещенным .в нем ротором, в обрабатываемых пазах которого установлены с возможностью перемещения под действием центробежных сил притиры, отличающееся тем, что, с целью повышения производительности и качества обработки,устройство снабжено копирным механизмом, выполненным в виде двух копиров, установленных с возможностью свободного вращения концентрично цилиндрического кожуха, между которыми установлен ротор с притирами, при этом копиры смонтированы с возможностью периодического изменения угла наклона относительно оси вращения ротора.

2.Устройство по п. 1, отличаю щ е е с я тем, что, с целью периодического изменения угла нси лона копиров. Оно снабжено рычагом, шарнирносвязанным с копиром. Источники информации, принятые во внимание, при экспертизе

1.Авторскоесвидетельство СССР № 396255, кЛ. В24 В 33/02, 1971.

2.Авторскоесвидетельство СССР 231344, кл. В24 В 31/08, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1973 |

|

SU396255A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПЛАСТИН ПО КОНТУРУ | 2003 |

|

RU2238837C1 |

| Устройство для обработки поверхностей | 1976 |

|

SU595130A1 |

| Механизм разжима брусков хонинговального станка | 2015 |

|

RU2617186C2 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| Хонинговальная головка | 1990 |

|

SU1781011A1 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| Способ притирки цилиндрических отверстий | 1989 |

|

SU1773700A1 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

| Хонинговальная головка | 1985 |

|

SU1294582A1 |

k

Фиг.1

А-А

Б-В

Авторы

Даты

1980-11-23—Публикация

1978-10-16—Подача