Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении фанеры.

Известно устройство для контроля процесса прессования, включающее неподвижную линейку с движками, которые фиксируются с помощью стопорных винтов, и указатель, установленный на столе пресса 1.

Известно также устройство для контроля процесса прессования, содержащее датчик контроля упрессовки, имеющий индуктивные преобразователи, вал с профильным кулачком, звездочку, цепь с грузом и цилиндр с подпружиненным толкателем, механизм установки нуля и блок управления 2.

Недостаток известных технических решений - низкое качество контроля упрессовки фанеры.

Цель изобретения - повышение качества контроля упрессовки фанеры.

Поставленная цель достигается тем, что устройство для контроля процесса прессования фанеры, содержащее датчик контроля упрессовки, имеющий индуктивные преобразователи, вал с профильным кулачком, звездочку) цепь с грузом и дилиндр с подпружиненным толкателем, механизм установки нуля и блок управления, снабжено задатчиками упрессовки низкого и высокого давления и датчиком положения, в корпусе датчика контроля упрессовки смонтирован дополнительный вал с профильным кулачком, при этом дополнительный вал расположен соосно со звездочкой и параллельно основному валу и связан с ним кинематически, причем механизм установки нуля выполнен в виде связанных между собой электромагнита со стержнем и фиксатором и упора со скосом, а электромагнит электрически связан через блок управления с задатчиком низкого давления и с датчиком положения, а ось механизма установки нуля смещена относительно оси дополнительного вала.

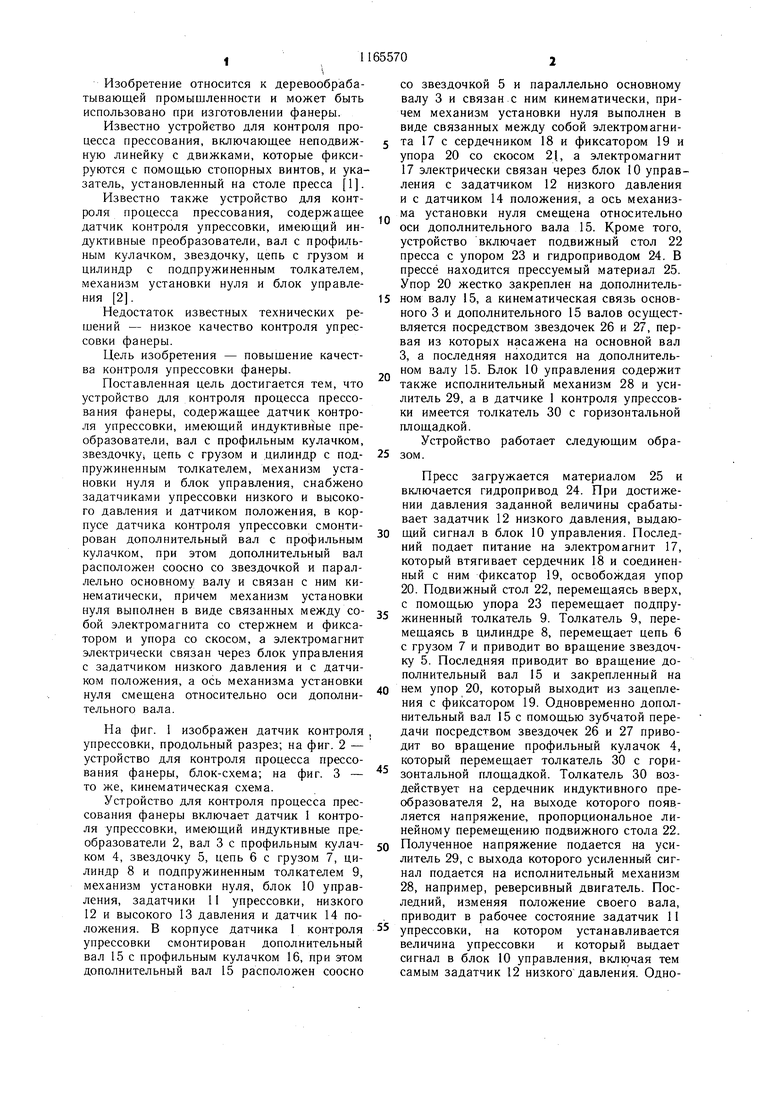

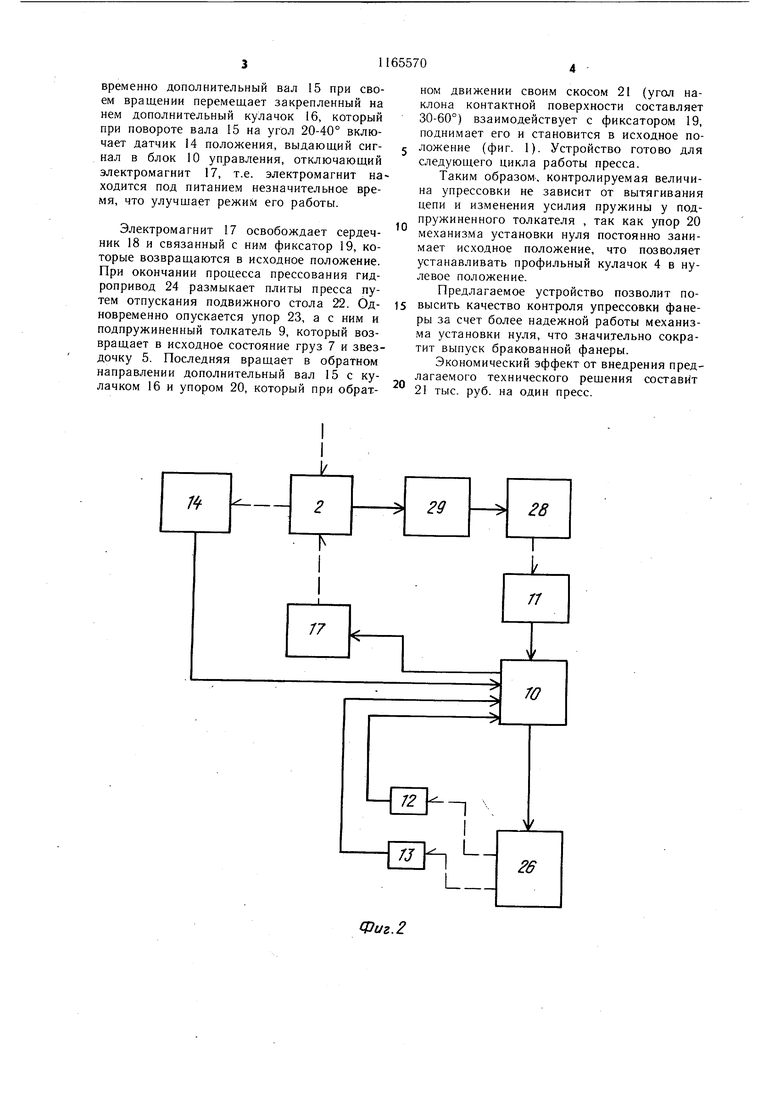

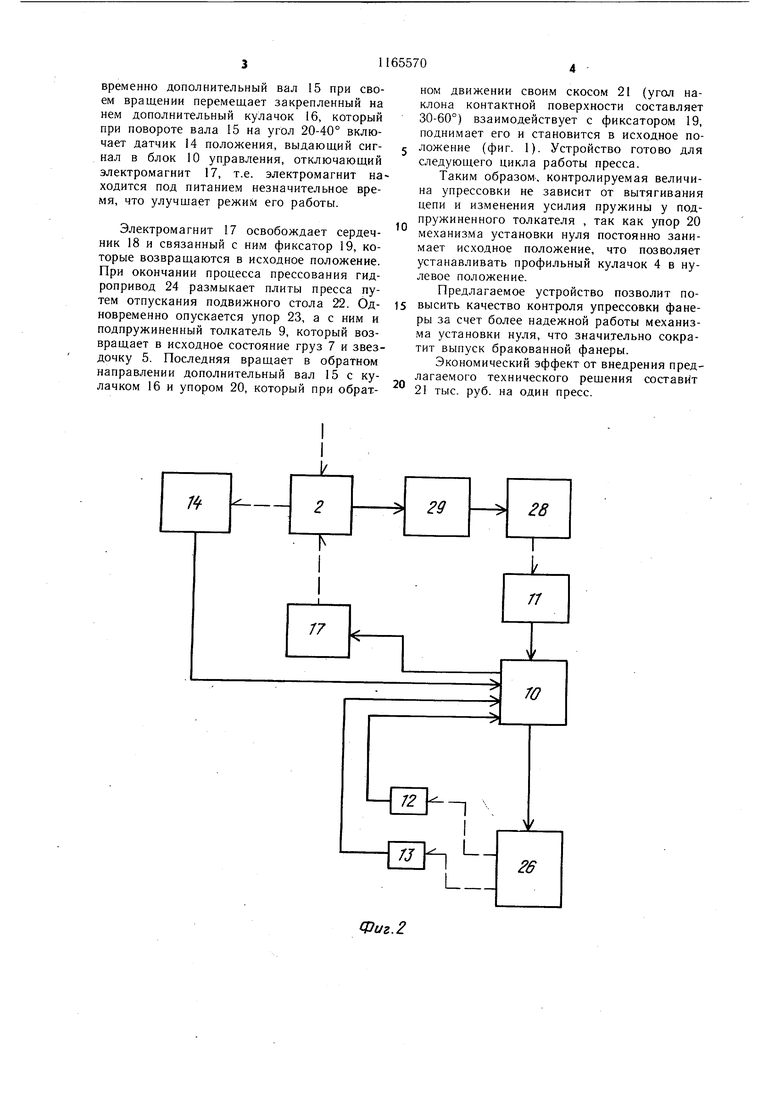

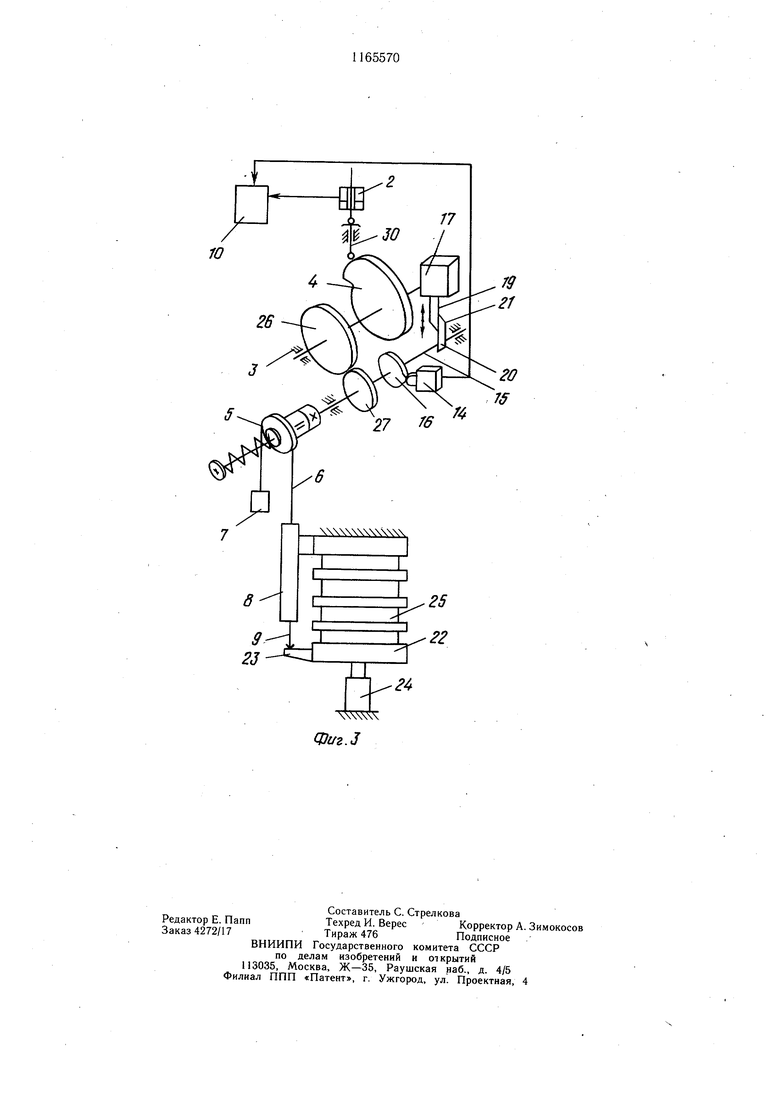

На фиг. 1 изображен датчик контроля упрессовки, продольный разрез; на фиг. 2 - устройство для контроля процесса прессования фанеры, блок-схема; на фиг. 3 - то же, кинематическая схема.

Устройство для контроля процесса прессования фанеры включает датчик 1 контроля упрессовки, имеющий индуктивные преобразователи 2, вал 3 с профильным кулачком 4, звездочку 5, цепь 6 с грузом 7, цилиндр 8 и подпружиненным толкателем 9, механизм установки нуля, блок 10 управления, задатчики II упрессовки, низкого 12 и высокого 13 давления и датчик 14 положения. В корпусе датчика 1 контроля упрессовки смонтирован дополнительный вал 15 с профильным кулачком 16, при этом дополнительный вал 15 расположен соосно

со звездочкой 5 и параллельно основному валу 3 и связан с ним кинематически, причем механизм установки нуля выполнен в виде связанных между собой электромагнита 17 с сердечником 18 и фиксатором 19 и упора 20 со скосом 21, а электромагнит 17 электрически связан через блок 10 управления с задатчиком 12 низкого давления и с датчиком 14 положения, а ось механизма установки нуля смещена относительно оси дополнительного вала 15. Кроме того, устройство включает подвижный стол 22 пресса с упором 23 и гидроприводом 24. В прессе находится прессуемый материал 25. Упор 20 жестко закреплен на дополнительном валу 15, а кинематическая связь основного 3 и дополнительного 15 валов осуществляется посредством звездочек 26 и 27, первая из которых насажена на основной вал 3, а последняя находится на дополнительном валу 15. Блок 10 управления содержит также исполнительный механизм 28 и усилитель 29, а в датчике 1 контроля упрессовки имеется толкатель 30 с горизонтальной площадкой.

Устройство работает следующим обра5 зом.

Пресс загружается материалом 25 и включается гидропривод 24. При достижении давления заданной величины срабатывает задатчик 12 низкого давления, выдающий сигнал в блок 10 управления. Последний подает питание на электромагнит 17, который втягивает сердечник 18 и соединенный с ним фиксатор 19, освобождая упор 20. Подвижный стол 22, перемещаясь вверх, с помощью упора 23 перемещает подпружиненный толкатель 9. Толкатель 9, перемещаясь в цилиндре 8, перемещает цепь 6 с грузом 7 и приводит во вращение звездочку 5. Последняя приводит во вращение дополнительный вал 15 и закрепленный на

0 нем упор 20, который выходит из зацепления с фиксатором 19. Одновременно дополнительный вал 15 с помощью зубчатой передачи посредством звездочек 26 и 27 приводит во вращение профильный кулачок 4, который перемещает толкатель 30 с горизонтальной площадкой. Толкатель 30 воздействует на сердечник индуктивного преобразователя 2, на выходе которого появляется напряжение, пропорциональное линейному перемещению подвижного стола 22.

0 Полученное напряжение подается на усилитель 29, с выхода которого усиленный сигнал подается на исполнительный механизм 28, например, реверсивный двигатель. Последний, изменяя положение своего вала, приводит в рабочее состояние задатчик 11

5 упрессовки, на котором устанавливается величина упрессовки и который выдает сигнал в блок 10 управления, включая тем самым задатчик 12 низкогодавления. Одновременно дополнительный вал 15 при своем вращении перемещает закрепленный на нем дополнительный кулачок 16, который при повороте вала 15 на угол 20-40° включает датчик 14 положения, выдающий сигнал в блок 10 управления, отключающий электромагнит 17, т.е. электромагнит находится под питанием незначительное время, что улучщает режим его работы.

Электромагнит 17 освобождает сердечник 18 и связанный с ним фиксатор 19, которые возвращаются в исходное положение. При окончании процесса прессования гидропривод 24 размыкает плиты пресса путем отпускания подвижного стола 22. Одновременно опускается упор 23, а с ним и подпружиненный толкатель 9, который возвращает в исходное состояние груз 7 и звездочку 5. Последняя вращает в обратном направлении дополнительный вал 15 с кулачком 16 и упором 20, который при обратном движении своим скосом 21 (угол наклона контактной поверхности составляет 30-60°) взаимодействует с фиксатором 19, поднимает его и становится в исходное положение (фиг. 1). Устройство готово для следующего цикла работы пресса.

Таким образом, контролируемая величина упрессовки не зависит от вытягивания цепи и изменения усилия пружины у подпружиненного толкателя , так как упор 20 механизма установки нуля постоянно занимает исходное положение, что позволяет устанавливать профильный кулачок 4 в нулевое положение.

Предлагаемое устройство позволит повысить качество контроля упрессовки фанеры за счет более надежной работы механизма установки нуля, что значительно сократит выпуск бракованной фанеры.

Экономический эффект от внедрения предлагаемого технического рещения составит 21 тыс. руб. на один пресс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля за процессом прессования | 1980 |

|

SU946932A1 |

| Система контроля процесса упрессовки фанеры | 1987 |

|

SU1516353A2 |

| Система контроля процесса упрессовки фанеры | 1986 |

|

SU1386454A1 |

| Автомат для сборки сердечников магнитопроводов электрических машин | 1980 |

|

SU959220A1 |

| Установка для контроля и маркировки маканых резиновых изделий | 1982 |

|

SU1126456A1 |

| Устройство для прессования порошковых материалов | 1991 |

|

SU1834811A3 |

| Устройство для перегрузки грузов на приемные конвейеры | 1988 |

|

SU1655874A1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2001 |

|

RU2203753C2 |

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ ПОРОШКОВЫХ ХИМИЧЕСКИХ ПРОДУКТОВ в ТАРУ | 1971 |

|

SU295717A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЦЕССА ПРЕССОВАНИЯ ФАНЕРЫ, содержащее датчик контроля упрессовки, имеющий индуктивные преобразователи, вал с профильным кулачком, звездочку, цепь с грузом и цилиндр с подпружиненным Jff 1 ш толкателем, механизм установки нуля и блок управления, отличающееся тем, что, с целью повышения качества контроля упрессовки фанеры, оно снабжено задатчиками упрессовки низкого и высокого давления и датчиком положения, в корпусе датчика контроля упрессовки смонтирован дополнительный вал с профильным кулачком, при этом дополнительный вал расположен соосно со звездочкой и параллельно основному валу и связан с ним кинематически, причем механизм установки нуля выполнен в виде связанных между собой электромагнита со стержнем и фиксатором и упора со скосом, а электромагнит электрически связан через блок управления с задатчиком I низкого давления и с датчиком положения, а ось механизма установки нуля смещена (Л относительно оси дололнительного вала. О5 сл ел

| I | |||

| Технологические инструкции производства фанеры, фанерных плит и древесных пластиков | |||

| Л., 1970, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для контроля за процессом прессования | 1980 |

|

SU946932A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| . | |||

Авторы

Даты

1985-07-07—Публикация

1984-02-23—Подача