Изобретение относится к молочной промышленности, в частности к производству творога, и может быть использовано для обезвоживания творожного сгустка.

Цель изобретения - упрощение конструкции и уменьшение габаритов.

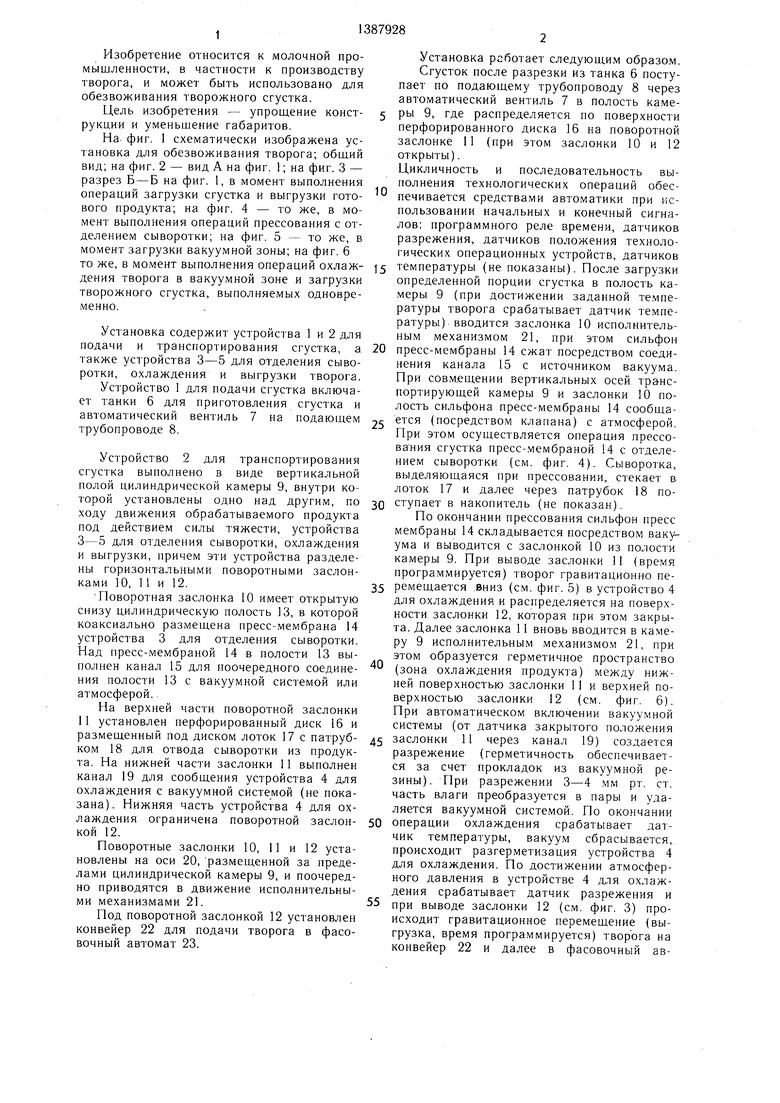

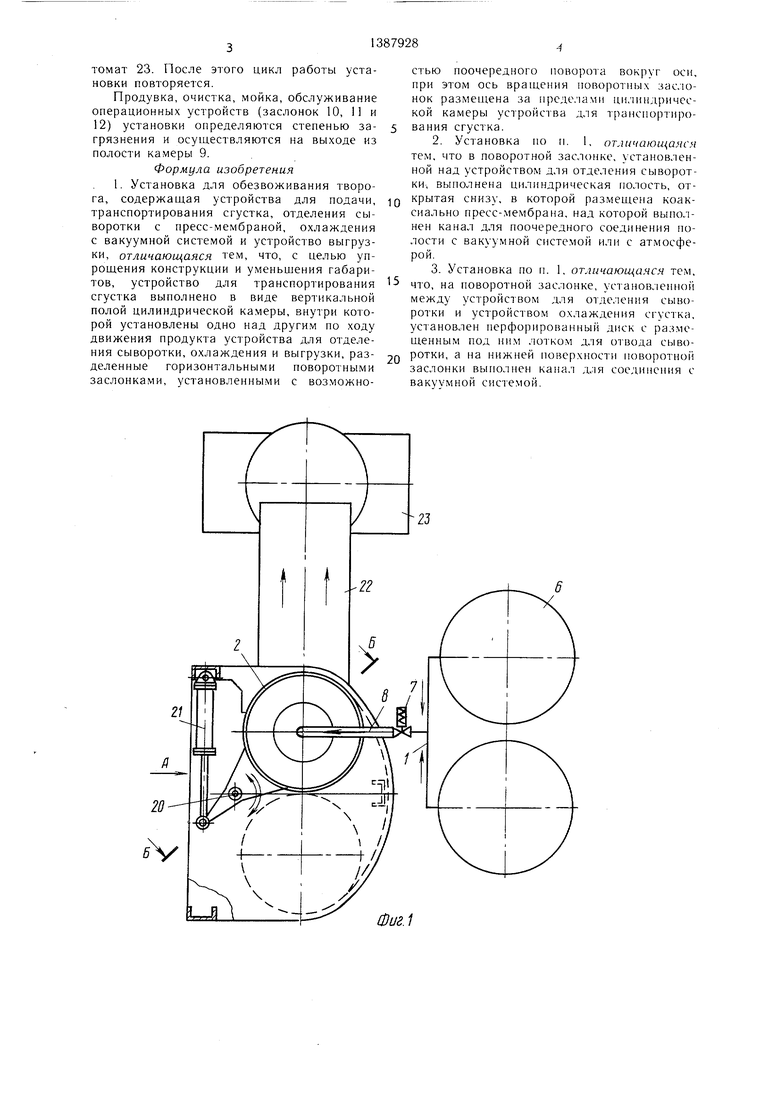

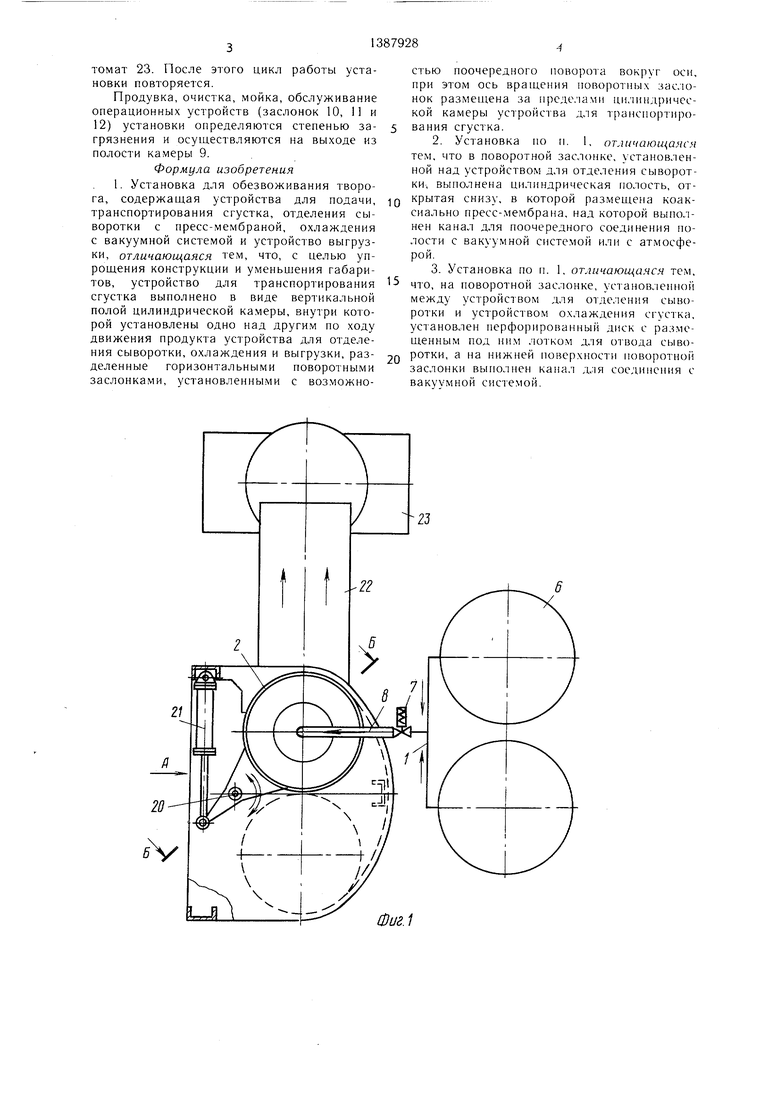

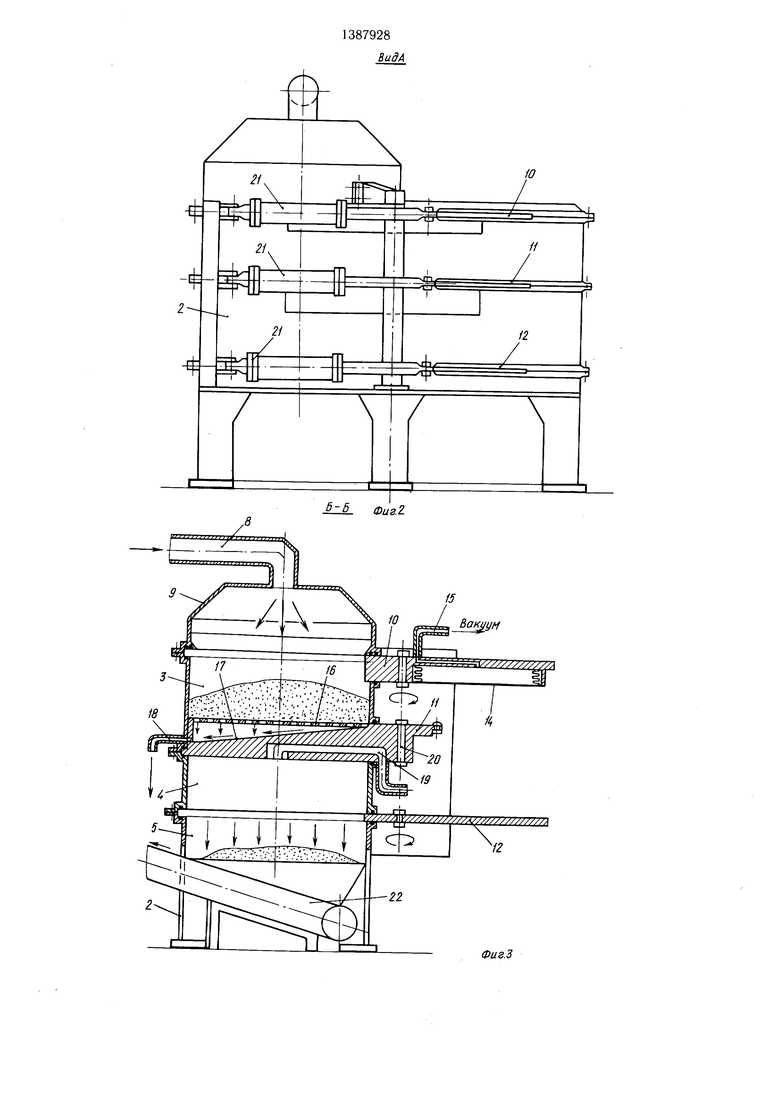

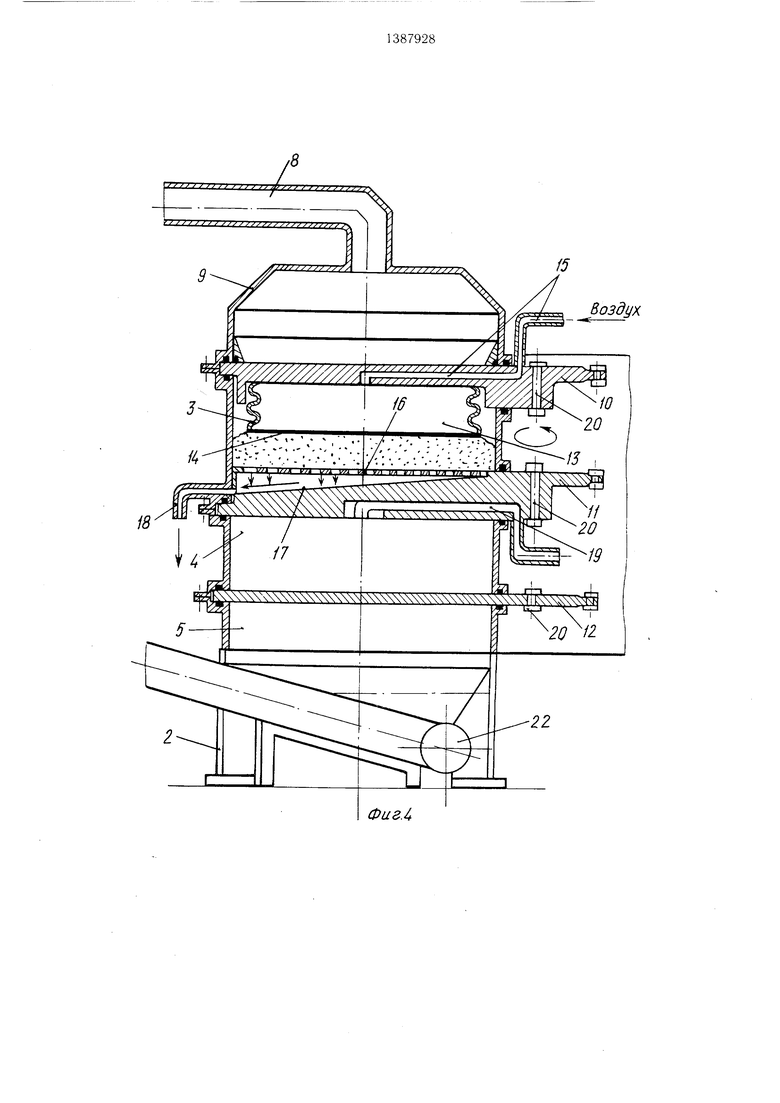

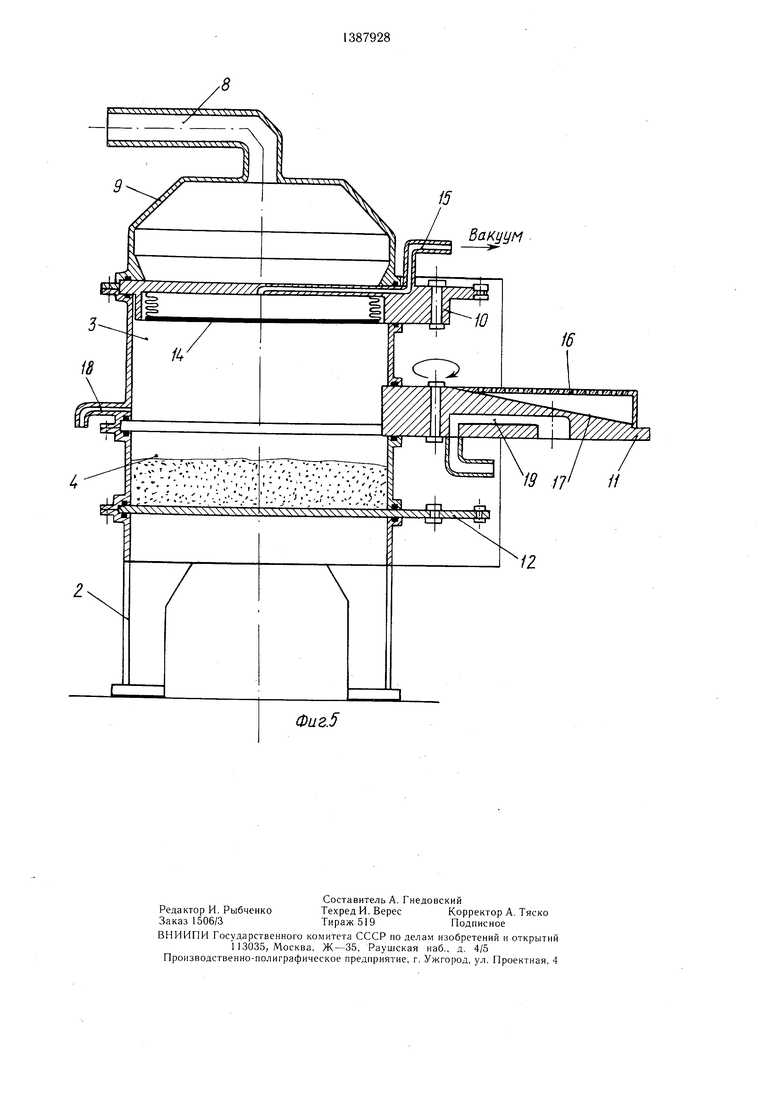

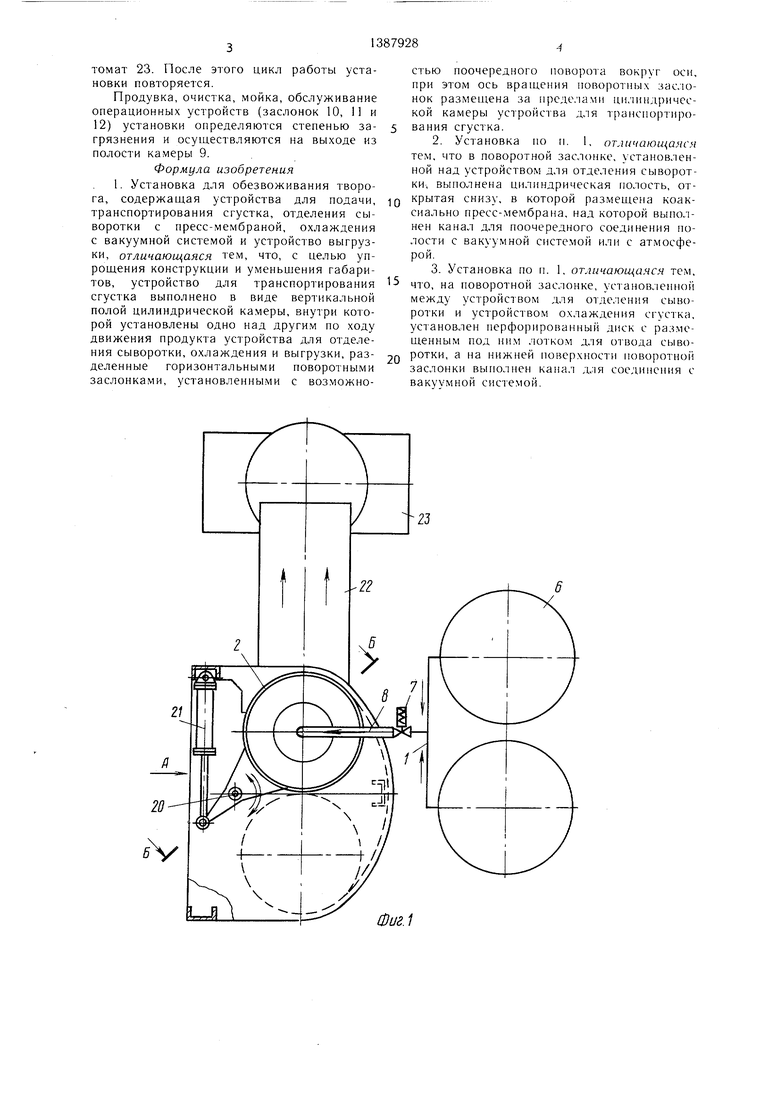

На фиг. 1 схематически изображена установка для обезвоживания творога; обш,ий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1, в момент выполнения операций загрузки сгустка и выгрузки готового продукта; на фиг. 4 - то же, в момент выполнения операций прессования с отделением сыворотки; на фиг. 5 - то же, в момент загрузки вакуумной зоны; на фиг. 6

Установка работает следуюш.им образом. Сгусток после разрезки из танка 6 поступает по подаюш.ему трубопроводу 8 через автоматический вентиль 7 в полость каме- 5 ры 9, где распределяется по поверхности перфорированного диска 16 на поворотной заслонке 11 (при этом заслонки 10 и 12 открыты).

Цикличность и последовательность выполнения технологических операций обеспечивается средствами автоматики при использовании начальных и конечный сигналов: программного реле времени, датчиков разрежения, датчиков положения технологических операционных устройств, датчиков

10

то же, в момент выполнения операций охлаж- 5 температурь (не показань). После загрузки

Установка работает следуюш.им образом. Сгусток после разрезки из танка 6 поступает по подаюш.ему трубопроводу 8 через автоматический вентиль 7 в полость каме- 5 ры 9, где распределяется по поверхности перфорированного диска 16 на поворотной заслонке 11 (при этом заслонки 10 и 12 открыты).

Цикличность и последовательность выполнения технологических операций обеспечивается средствами автоматики при использовании начальных и конечный сигналов: программного реле времени, датчиков разрежения, датчиков положения технологических операционных устройств, датчиков

0

5 температурь (не показань). После загрузки

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обезвоживания творога | 1980 |

|

SU936849A1 |

| ВАКУУМНЫЙ ОХЛАДИТЕЛЬ ТВОРОГА | 1991 |

|

RU2016511C1 |

| Творогоизготовитель | 1986 |

|

SU1375201A1 |

| Устройство для охлаждения творога | 1989 |

|

SU1711740A1 |

| Установка для выработки творога | 1976 |

|

SU605581A1 |

| Устройство для изготовления творога | 1986 |

|

SU1373373A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТВОРОГА | 1991 |

|

RU2028060C1 |

| Установка для производства творога | 1979 |

|

SU856413A1 |

| Творогоизготовитель | 1985 |

|

SU1271464A1 |

| Установка для прессования и охлаждения творога | 1985 |

|

SU1276314A1 |

Изобретение относится к молочной промышленности, а именно к производству творога. Цель изобретения - упрош.ение конструкции и уменьшение габаритов. Установка состоит из устройства для подачи, сгустка, устройства для транспортирования сгустка 2, устройств для отделения сыворотки 3, охлаждения 4 и вь грузки 5. Устройство для транспортирования сгустка 2 выполнено в виде вертикальной полой цилиндрической камеры 9, в которой по ходу движения продукта под действием силы тяжести установлены одно над другим устройства для отделения сыворотки 3. охлаждения 4 и выгрузки 5, разделенные горизонтальными поворотными заслонками 10, 11 и 12. Заслонки 10, 11 и 12 установлены с возможностью поочередного поворота в зависимости от осуществления технологических операций. Ось врашения заслонок 10, 11 и 12 размещена за пределами цилиндрической камеры 9. Поворотная заслонка 10 имеет открытую снизу цилиндрическую полость 13, в которой коаксиально размещена пресс-мембрана 14. Над пресс-мембраной в полости 13 выполнен канал 15 для поочередного соединения ее с вакуумной системой или с атмосферой. На верхней части поворотной заслонки 1 установлен перфорированный диск 16 и размешенный под ним лоток 17 с патрубком 18 для отвода сыворотки. На нижней части заслонки И выполнен канал 19 для сообщения устройства для охлаждения 4 с вакуумной системой. Под заслонкой 12 установлен конвейер для подачи творога в фасовочный автомат. 2 з.п. ф-лы, 6 ил. S сл со 00 | со to 00

дения творога в вакуумной зоне и загрузки творожного сгустка, выполняемых одновременно.

Установка содержит устройства 1 и 2 для подачи и транспортирования сгустка, а также устройства 3-5 для отделения сыворотки, охлаждения и выгрузки творога.

Устройство I для подачи сгустка включает танки б для приготовления сгустка и автоматический вентиль 7 на подающем трубопроводе 8.

Устройство 2 для транспортирования сгустка выполнено в виде вертикальной полой цилиндрической камеры 9, внутри которой установлены одно над другим, по ходу движения обрабатываемого продукта под действием силы тяжести, устройства 3-5 для отделения сыворотки, охлаждения и выгрузки, причем эти устройства разделены горизонтальными поворотными заслонками 10, 11 и 12.

Поворотная заслонка 10 имеет открытую снизу цилиндрическую полость 13, в которой коаксиально размещена пресс-мембрана 14 устройства 3 для отделения сыворотки. Над пресс-мембраной 14 в полости 13 выполнен канал 15 для поочередного соедине- ния полости 13 с вакуумной системой или атмосферой.

На верхней части поворотной заслонки 11 установлен перфорированный диск 16 и

определенной порции сгустка в полость камеры 9 (при достижении заданной температуры творога срабатывает датчик температуры) вводится заслонка 10 исполнительным механизмом 21, при этом сильфон

20 пресс-мембраны 14 сжат посредством соединения канала 15 с источником вакуума. При совмещении вертикальных осей транспортирующей камеры 9 и заслонки 10 полость сильфона пресс-мембраны 14 сообща25 ется (посредством клапана) с атмосферой. При этом осуществляется операция прессования сгустка пресс-.мембраной 14 с отделением сыворотки (см. фиг. 4). Сыворотка, выделяющаяся при прессовании, стекает в лоток 17 и далее через патрубок 18 поступает в накопитель (не показан).

По окончании прессования сильфон пресс мембраны 14 складывается посредством взку- ума и выводится с заслонкой 10 из полости камеры 9. При выводе заслонки 11 (время программируется) творог гравитационно пе35 ремещается .вниз (см. фиг. 5) в устройство 4 для охлаждения и распределяется на поверхности заслонки 12, которая при этом закрыта. Далее заслонка 11 вновь вводится в камеру 9 исполнительным механизмом 21, при этом образуется герметичное пространство (зона охлаждения продукта) между нижней поверхностью заслонки 11 и верхней поверхностью заслонки 12 (см. фиг. 6). При автоматическом включении вакуумной системы (от датчика закрытого положения

30

размещенный под диском лоток 17 с патруб- 45 заслонки 11 через канал 19) создается

ком 18 для отвода сыворотки из продукта. На нижней части заслонки 11 выполнен канал 19 для сообщения устройства 4 для охлаждения с вакуумной системой (не показана). Нижняя часть устройства 4 для охлаждения ограничена поворотной заслонкой 12.

Поворотные заслонки 10, 11 и 12 установлены на оси 20, размещенной за пределами цилиндрической камеры 9, и поочередно приводятся в движение исполнительными механизмами 21.

Под поворотной заслонкой 12 установлен конвейер 22 для подачи творога в фасовочный автомат 23.

разрежение (герметичность обеспечивается за счет прокладок из вакуумной резины). При разрежении 3-4 мм рт. ст. часть влаги преобразуется в пары и удаляется вакуумной системой. По окончании

50 операции охлаждения срабатывает датчик температуры, вакуум сбрасывается, происходит разгерметизация устройства 4 для охлаждения. По достижении атмосферного давления в устройстве 4 для охлаждения срабатывает датчик разрежения и

55 при выводе заслонки 12 (см. фиг. 3) происходит гравитационное перемещение (выгрузка, время программируется) творога на конвейер 22 и далее в фасовочный ав

определенной порции сгустка в полость камеры 9 (при достижении заданной температуры творога срабатывает датчик температуры) вводится заслонка 10 исполнительным механизмом 21, при этом сильфон

0 пресс-мембраны 14 сжат посредством соединения канала 15 с источником вакуума. При совмещении вертикальных осей транспортирующей камеры 9 и заслонки 10 полость сильфона пресс-мембраны 14 сообща5 ется (посредством клапана) с атмосферой. При этом осуществляется операция прессования сгустка пресс-.мембраной 14 с отделением сыворотки (см. фиг. 4). Сыворотка, выделяющаяся при прессовании, стекает в лоток 17 и далее через патрубок 18 поступает в накопитель (не показан).

По окончании прессования сильфон пресс мембраны 14 складывается посредством взку- ума и выводится с заслонкой 10 из полости камеры 9. При выводе заслонки 11 (время программируется) творог гравитационно пе5 ремещается .вниз (см. фиг. 5) в устройство 4 для охлаждения и распределяется на поверхности заслонки 12, которая при этом закрыта. Далее заслонка 11 вновь вводится в камеру 9 исполнительным механизмом 21, при этом образуется герметичное пространство (зона охлаждения продукта) между нижней поверхностью заслонки 11 и верхней поверхностью заслонки 12 (см. фиг. 6). При автоматическом включении вакуумной системы (от датчика закрытого положения

0

5 заслонки 11 через канал 19) создается

заслонки 11 через канал 19) создается

разрежение (герметичность обеспечивается за счет прокладок из вакуумной резины). При разрежении 3-4 мм рт. ст. часть влаги преобразуется в пары и удаляется вакуумной системой. По окончании

операции охлаждения срабатывает датчик температуры, вакуум сбрасывается, происходит разгерметизация устройства 4 для охлаждения. По достижении атмосферного давления в устройстве 4 для охлаждения срабатывает датчик разрежения и

при выводе заслонки 12 (см. фиг. 3) происходит гравитационное перемещение (выгрузка, время программируется) творога на конвейер 22 и далее в фасовочный автомат 23. После этого цикл работы установки повторяется.

Продувка, очистка, мойка, обслуживание операционных устройств (заслонок 10, 11 и 12) установки определяются степенью загрязнения и осуществляются на выходе из полости камеры 9.

Формула изобретения

Фиг.1

/.

3

/.

-ф21

Ю

чхрь

//

ЕП

12

зф

Т

15

Фиг.З

15

Воздух.

Фиг.4

. N - Г . Г , t

..о .-.;.,

. (,,

, ;, ,. /. ; ., / 7Г

Фиг.5

15

Вакуум

/ 17

дтга

| Патент Франции № 1594752, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для обезвоживания творога | 1980 |

|

SU936849A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-04-15—Публикация

1986-10-13—Подача