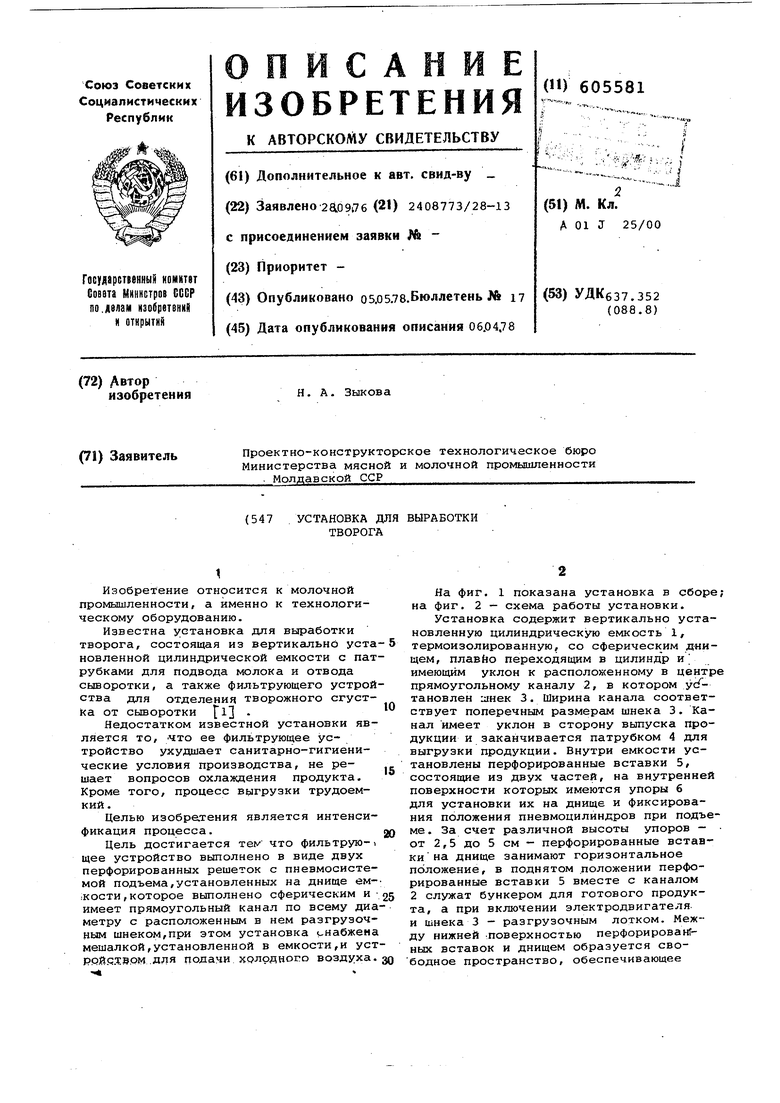

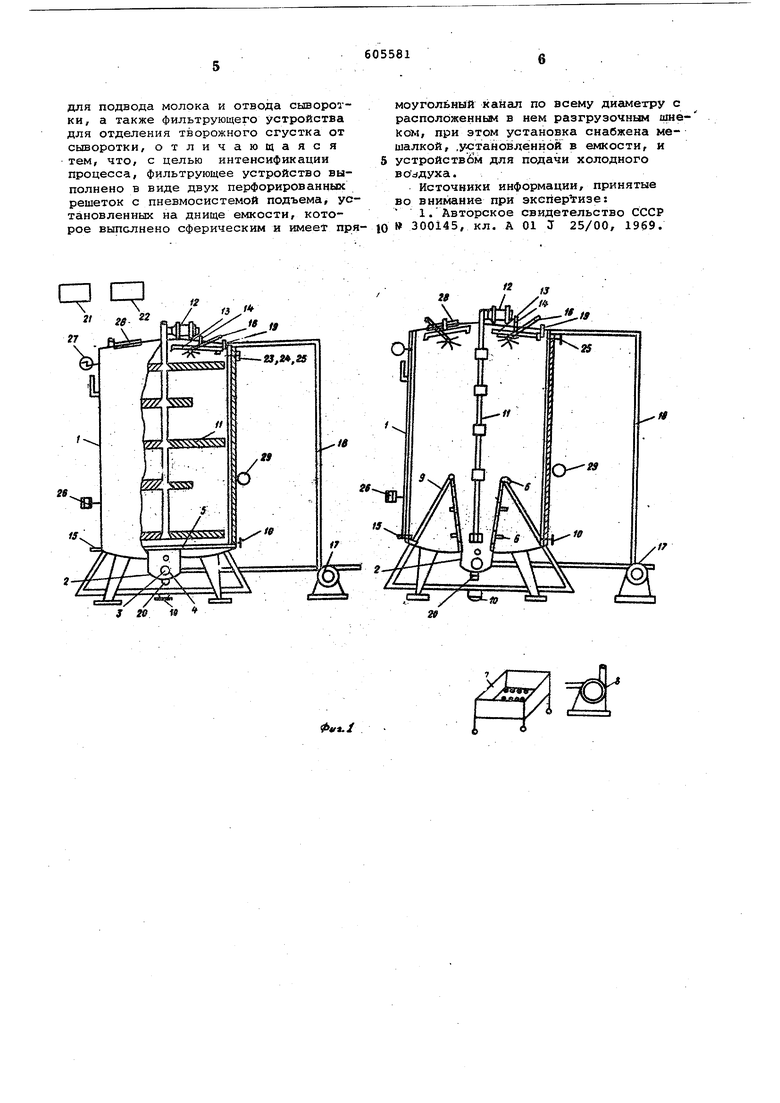

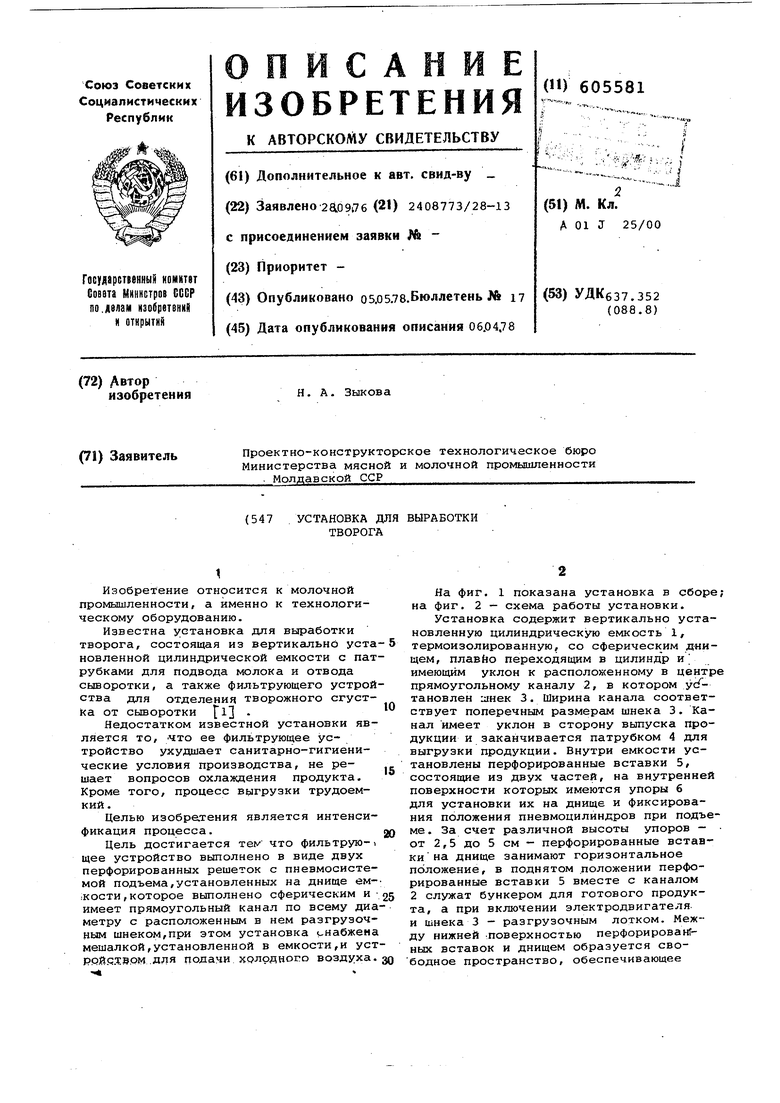

при открытом патрубке -4 удаление CIJBOротки по трубопроводу в бак 7 с перфорированной вставкой, соединенной с насосом 8. Днище емкости 1 под углом 45 к горизонтали расположены два пневмоцилиндра 9. Подпоршневая полость пневмоцилиндров 9 соединена каналом 2 для транспортировки сжатого воздуха, регулирование давления которого осуществляется краном 10. Емкость снабжена мешал icofl 11 с приводным механизмом 12, распяоженным на корпусе верхнего днивда. Емкость имеет систему воздушного душирования продукта, включающую сопла 13, расположенные в верхнем , входные и выходные патрубки Г4 и 15. Емкость имеет устройства 16 для циркуляционной МОЙКИ, установленные на верхнем: днище. Для транспортировки готового продукта, а также сгустка, образовавшегося в пространстве между перфорированными вставками и днищем.служит насос 17, соединенный трубопроводом 18 с патрубком 19 для молока.

Для выпуска сыворотки в нижней части канала 2 имеется патрубок 20, соединенный с дозаторами 21 для закваски и 22 хлористого кальция, пере: ключающей арматурой 23: для воды, пара 24, указателем 25 уровня молока, кислотомером 26, логомером 27, датчики которых вмонтированы в корпусе емкрстИi. Для внутреннего осмотра и визуального наблюдения за ходом технологического процесса в верхней части емкости имеется люк 28.

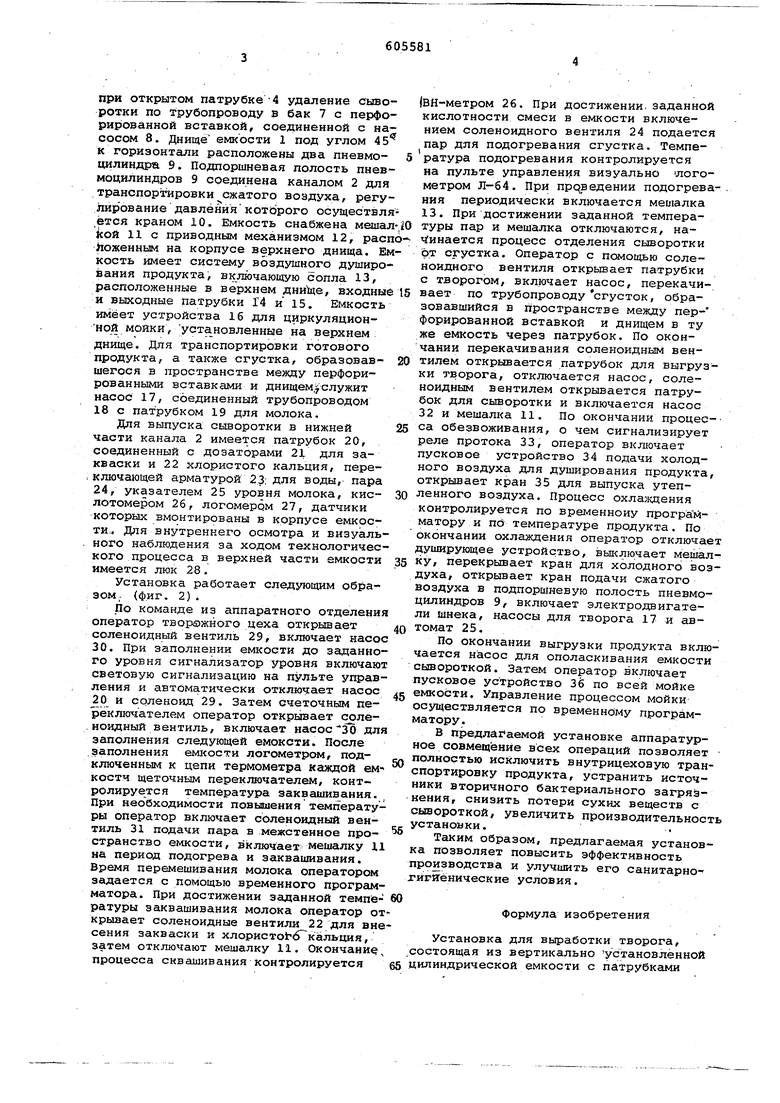

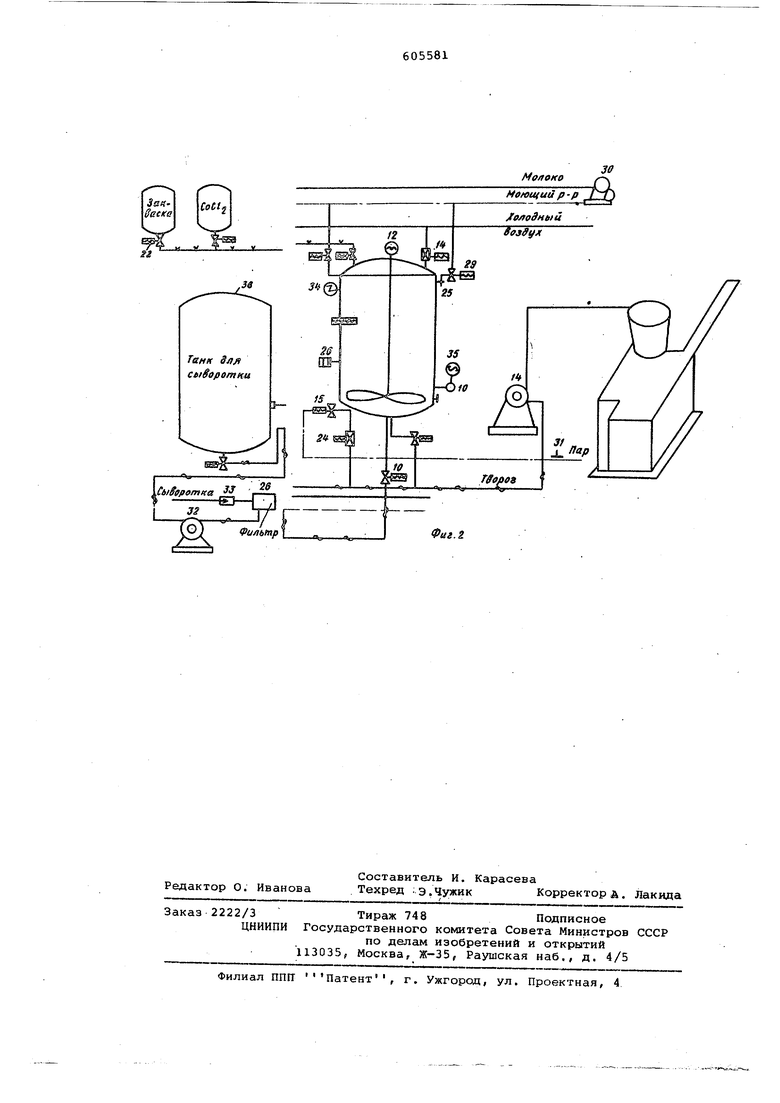

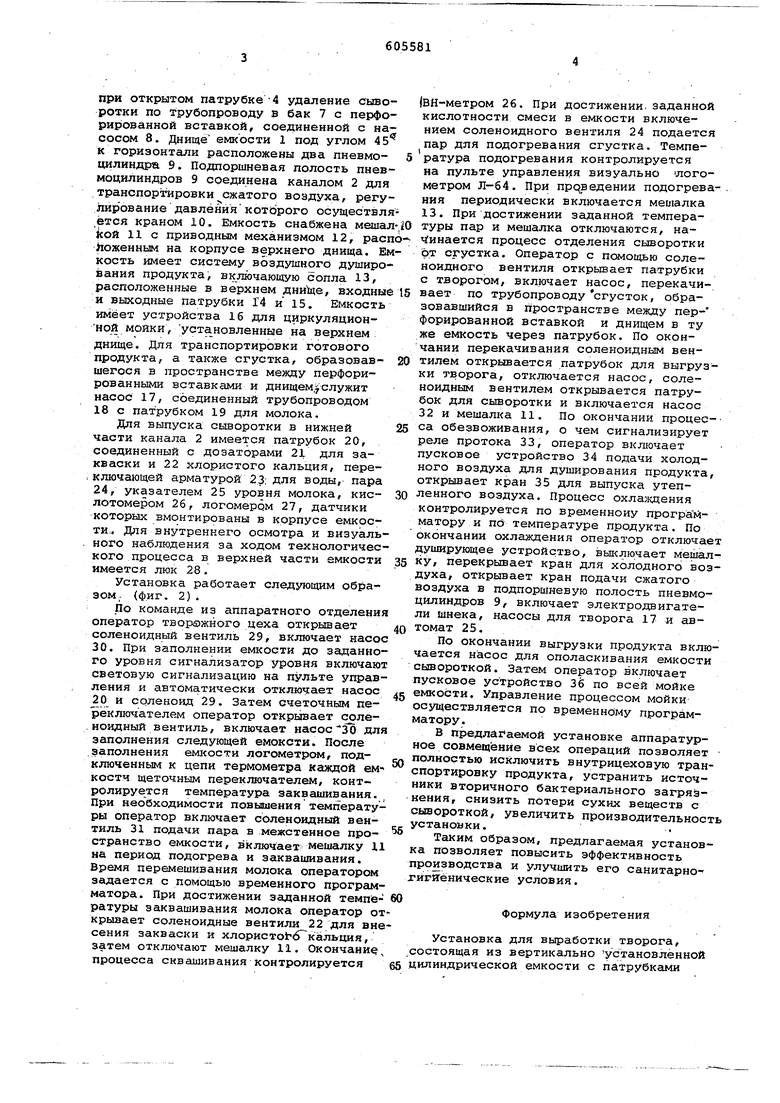

Установка работает следующим образом ; (фиг. 2).

По команде из аппаратного отделения оператор творэжного цеха открывает соленоидный вентиль 29, включает насос 30. При заполнении емкости до заданного уровня сигнализатор уровня включают световую сигнализацию на пульте управления и автоматически отключает насос 20 и соленоид 29. Затем счеточным перёключателем оператор открывает соле.ноидный вентиль, включает насос 30 для заполнения следующей емоксти. После заполнения емкости логометром, подключенным к цепи термометра каждой емкостч щеточным переключателем, контролируется температура заквашивания. При необходимости повышения температуры оператор включает соленоидный вентиль 31 подачи пара в межстеиное пространство емкости, включает мешалку 11 на период подогрева и заквашивания. Время перемешивания молока оператором задается с помощью временного программатора. При достижении заданной температуры заквашивания молока оператор открывает соленоидные вентили 22 для внесения закваски и хлористо17 Гкальция, затем отключают мешалку 11. Окончание процесса сквашивания контролируется

(ВН-метром 26. При достижении, заданной кислотности смеси в емкости включением соленоидного вентиля 24 подается пар для подогревания сгустка. Температура подогревания контролируется на пульте управления визуально логометром Л-64. При приведении подогревания периодически включается мешалка 13. При достижении заданной температуры пар и мешалка отключаются, начГинается процесс отделения сыворотки от сгустка. Оператор с псмощью соленоидного вентиля открывает патрубки с творогом, включает насос, перекачивает по трубопроводусгусток, образовавшийся в пространстве между перФорированной вставкой и днищем в ту же емкость через патрубок. По окончании перекачивания соленоидным вентилем открывается патрубок для выгрузки творога, отключается насос, соленоидным Вентилем открывается патрубок для сыворотки и включается насос 32 и мешалка 11. По окончании процесса обезвоживания, о чем сигнализирует реле протока 33, оператор включает пусковое устройство 34 подачи холодного воздуха для душирования продукта, открывает кран 35 для выпуска утепленного воздуха. Процесс охлаждения контролируется по временноиу программатору и nd температуре продукта.По окончании охлаждения оператор отключае дуошрующее устройство, выключает мешалку, перекрывает кран для холодного воздуха, открывает кран подачи сжатого воздуха в подпоршневую полость пневмоцилиндров 9, включает электродвигатели шнека, насосы для творога 17 и автомат 25.

По окончании выгрузки продукта включается насос для ополаскивания емкости сывороткой. Затем оператор включает пусковое устройство 36 по всей мойке емкости. Управление процессом мойки осуществляется по временному программатору.

В предла1 аемой установке аппаратурное совмещение всех операций позволяет полностью исключить внутрицеховую транспортировку продукта, устранить источники вторичного бактериального загрязнения, снизить потери сухих веществ с сывороткой, увеличить производительнос установки..

Таким образом, предлагаемая установка позволяет повысить эффективность производства и улучшить его санитарнотипягёнические условия.

Формула изобретения

Установка для выработки творога, состоящая из вертикально установленной цилиндрической емкости с патрубкг1ми

для подвода молока и отвода сыворотки, а также фильтрующего устройства для отделения творожного сгустка от сыворотки, отличающаяся тем, что, с целью интенсификации процесса, фильтрующее устройство выполнено в виде двух перфорированных решеток с пневмосистемой подъема, установленных на днище емкости, которое выполнено сферическим и HMeef прямоугольный канал по всему диаметру с расположенным в нем разгрузочным шнеКом, при этом установка снабжена мешалкой, .установленной в емкости, и 5 устройствам для подачи холодного воздуха.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР 10 300145, кл, А 01 J 25/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для непрерывного производства творога | 1983 |

|

SU1264875A1 |

| Установка для производства творога | 1979 |

|

SU856413A1 |

| ЛИНИЯ ПРОИЗВОДСТВА МОЛОЧНЫХ ПРОДУКТОВ | 1994 |

|

RU2039429C1 |

| Устройство для производства творога в потоке | 1989 |

|

SU1725789A1 |

| АППАРАТ ДЛЯ ПРОИЗВОДСТВА МОЛОЧНЫХ ПРОДУКТОВ | 1994 |

|

RU2043712C1 |

| Линия для производства творога | 1987 |

|

SU1517861A1 |

| Установка для изготовления творога | 1989 |

|

SU1732882A1 |

| Способ производства творога | 1976 |

|

SU618090A2 |

| Способ производства творога | 1979 |

|

SU1009390A1 |

| МИНИ-ЛИНИЯ ПО ПЕРЕРАБОТКЕ МОЛОКА | 1994 |

|

RU2081565C1 |

Ц1

гв «

Y 3 го «

./

Авторы

Даты

1978-05-05—Публикация

1976-09-28—Подача