(54) УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТВОРОГА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для непрерывного производства творога | 1983 |

|

SU1264875A1 |

| Способ производства творога и устройство для его осуществления | 1991 |

|

SU1835241A1 |

| Устройство для производства творога в потоке | 1989 |

|

SU1725789A1 |

| ЛИНИЯ ПРОИЗВОДСТВА ТВОРОГА | 1991 |

|

RU2077193C1 |

| Линия производства творога | 1988 |

|

SU1606056A1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОГА | 1973 |

|

SU392931A1 |

| Способ получения творога в потоке и установка для его осуществления | 1974 |

|

SU474331A1 |

| АППАРАТ ДЛЯ ПРОИЗВОДСТВА МОЛОЧНЫХ ПРОДУКТОВ | 1994 |

|

RU2043712C1 |

| ПРОИЗВОДСТВА КИСЛОМОЛОЧНЫХПРОДУКТОВ | 1967 |

|

SU200412A1 |

| Установка для выработки творога | 1976 |

|

SU605581A1 |

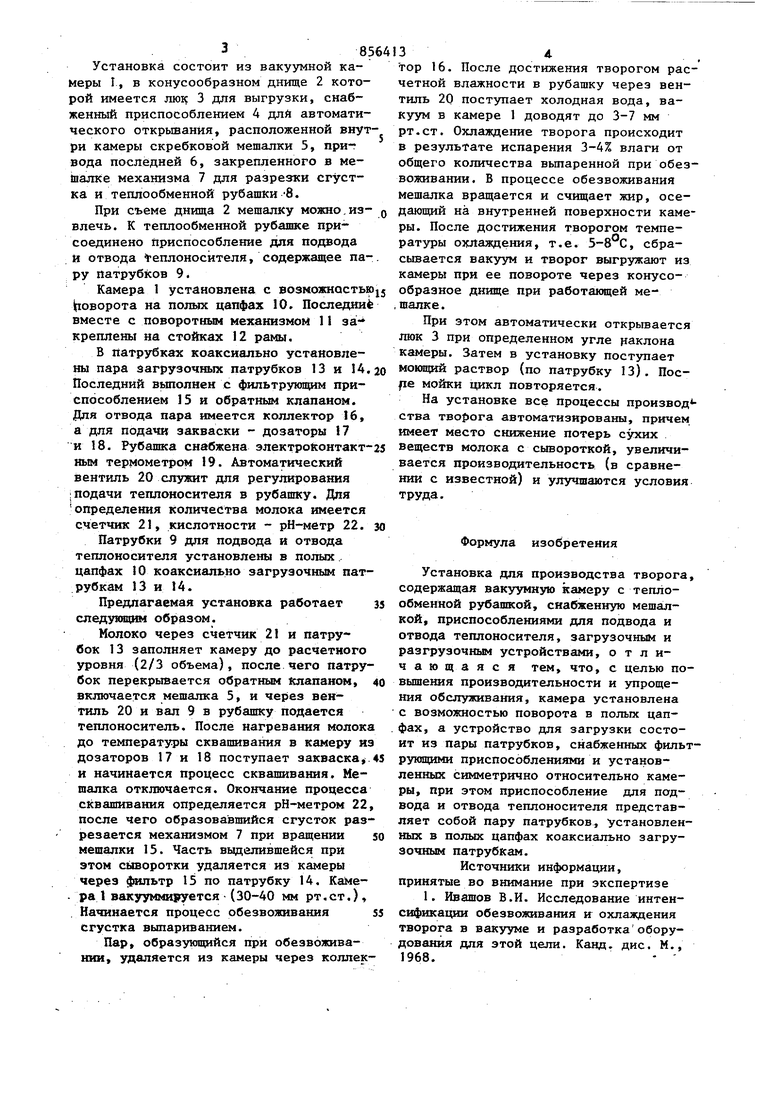

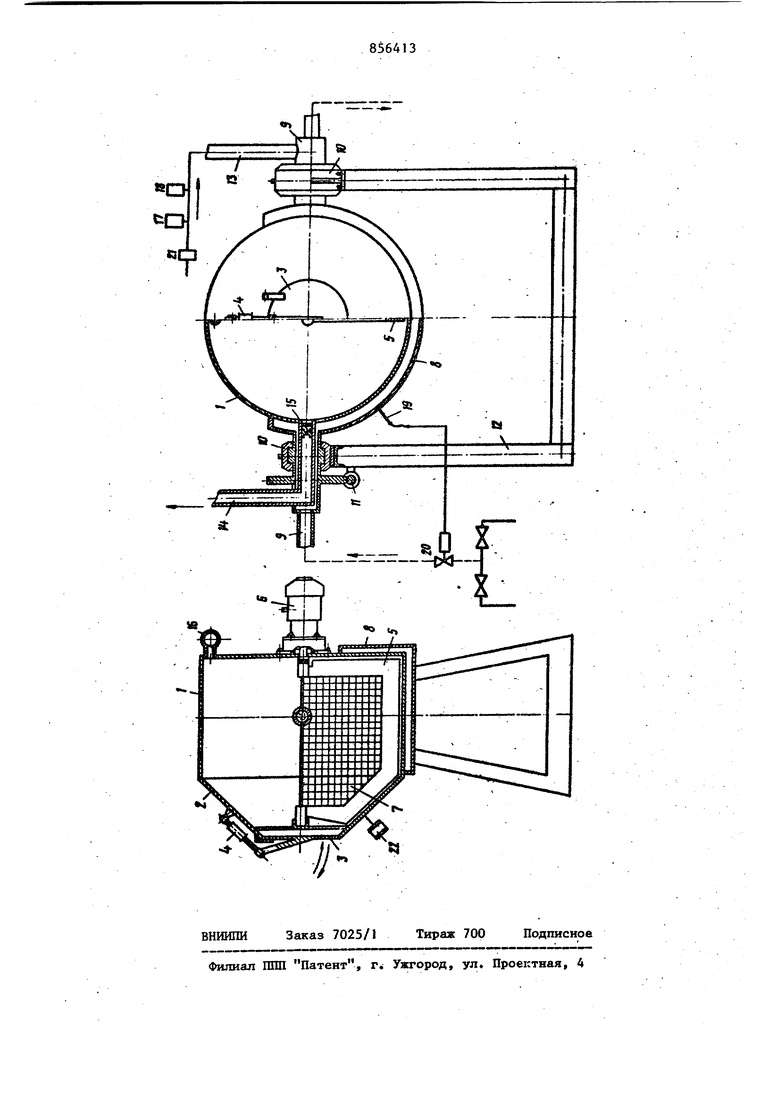

Изобретение относится к молочной промьшшенности, а именно к технологическому оборудованию для производства творога. Известна установка для производства творога (с обезвоживанием и охлажд нием продукта под вакуумом методом вы паривания) , содержащая вакуумную каме ру с теплообменной рубашкой, снабженную мешалкой, приспособление для подвода и отвода теплоносителя, загрузоч ное и разгрузочное устройство fij. Недостатки установки данной конструкции заключаются в том, что для сквашивания молока, созревания сгустка и его разрезки требуется дополнительное оборудование, процесс выгрузки готового продукта из камеры затруд нен, а готовый продукт, на ней полученный, имеет солоноватый привкус изза повьш1енного содержания минеральных солей, так как при получении творога процесс предварительного слива сыворотки отсутствует. Целью настоящего изобретения является пошдвение производительности и упрощение обслуживания. Указанная цель достигается тем, что в устройстве для производства творога, содержащем вакзгумную камеру, снабженную мешалкой и тетшообменной рубашкой, приспособлением для подвода и отвода теплоносителя, загрузочным и разгрузочным устройствами, вакуумная камера установлена с вoз foжностью поворота в полых . цапфах, а устройство для загрузки содержит пару патрубков, установленных симметрично относительно камеры и снабженных фильтрующими приспособлениями. Приспособление для подвода и отвода теплоносителя представляет собой пару патрубков, установленных в полых цапфах коаксиально загрузочным патрубкам. На чертеже схематично изображена предлагаемая установка для производства творога. Установка состоит из вакуумной камеры I, в конусообразном днище 2 которой имеется лю1 3 для выгрузки, снабженный приспособлением 4 дли автоматического открьшанйя, расположенной внут ри камеры скребковой мешалки 5, при-г вода последней 6, закрепленного в меЬалке механизма 7 для разрезки сгустка и теплообменной рубашки8. При съеме днища 2 мешалку можно,извлечь. К теплообменной рубазпке присоединено приспособление для подвода И отвода теплоносителя, содержащее пару патрубков 9. Камера 1 установлена с возможнастью Поворота на полых цапфах 10. Последяи вместе с поворотным механизмом 11 за- креплены на стойках 12 рамы. В патрубках коаксиально установлены пара загрузочных патрубков 13 и 14. Последний вьшолнен с фильтрующим приспособлением 15 и обратным клапаном. Для отвода пара имеется коллектор 16, а для подачи закваски - дозаторы 17 и 18. Рубашка снабжена злектро45;онтактным термометром 19. Автоматический вентиль 20 служит для регулирования :подачи теплоносителя в рубашку. Для определения количества молока имеется счетчнк 21, кислотности - рН-метр 22. Патрубки 9 для подвода и отвода теплоносителя установлены в полых . цапфах 10 коаксиально загрузочным патрубкам 13 и 14. Предлагаемая установка работает следуяищм образом. Молоко через счетчик 21 и патрубок I3 заполняет камеру до расчетного уровня (2/3 объема), после чего патру бок перекрывается обратным Клапаном, включается мешалка 5, и через вентиль 20 и вал 9 в рубашку подается теплоноситель. После нагревания молок до температуры скваогавания в камеру и дозаторов 17 и 18 поступает закваска, и начинается процесс сквашивания. Мешалка отключается. Окончание процесса сквашивания определяется рН-метром 22 после чего образовавшийся сгусток раз резается механизмом 7 при вращении мешалки 15. Часть вцделившейся при этом сыворотки удаляется из камеры через шьтр 15 по патрубку 14. Каме- ра 1 вакуумми1 уется (30-40 мм рт.ст.) Начинается процесс обезвоживания сгустка выпариванием. Пар, образующийся при обезвоживании, удаляется из камеры через коллек тор 16. После достижения творогом расчетной влажности в рубашку через вентиль 20 поступает холодная вода, вакуум в камере 1 доводят до 3-7 мм рт.ст. Охлаждение творога происходит в результате испарения 3-4% влаги от общего количества вьшаренной при обезвоживании. В процессе обезвоживания мешалка вращается и счищает жир, оседающий на внутренней поверхности камеры. После достижения творогом температуры охлаждения, т.е. 5-8°С, сбрасывается вакуум и творог выгружают из камеры при ее повороте через конусообразное днище при работающей мешалке. При этом автоматически открывается люк 3 при определенном угле наклона камеры. Затем в установку поступает мокнций раствор (по патрубку 13). Посfie мойки цикл повторяется. На установке все процессы производи ства творога автоматизированы, причем имеет место снижение потерь сухих веществ молока с сывороткой, увеличивается производительность (в сравнении с известной) и улучшаются условия труда. Формула изобретения Установка для производства творога, содержащая вакуумную камеру с теплообменной рубашкой, снабженную мешалкой, приспособлениями для подвода и отвода теплоносителя, загрузочным и разгрузочным устройствами, отличающаяся тем, что, с целью повышения производительности и упрощения обслуживания, камера установлена с возможностью поворота в полых цапфах, а устройство для загрузки состоит из пары патрубков, снабженных фильтрующими приспособлениями и установленных симметрично относительно камеры, при этом приспособление для подвода и отвода теплоносителя представляет собой пару патрубков, установленных в полых цапфах коаксиально загрузочным патрубкам. Источники информации, принятые во внимание при экспертизе 1. Ивашов В.И. Исследование интенсификации обезвоживания и охлаждения творога в вакууме и разработкаоборудования для этой цели. Канд. дис. М., 1968.

Авторы

Даты

1981-08-23—Публикация

1979-05-25—Подача