со оо

со

4

СО

Изобретение относится к хлебопекарному производству.

Цель изобретения - улучшение качества пшеничного хлеба и снижение усушки хлеба при хранении.

В способе предусмотрено использование шквары, получаемой при мокром способе вытопки жира в установках с центробежной машиной, при этом шквара удаляется из жиромассы в некоагулированном состоянии и представляет собой светло-серую неоднородную массу, содержа ш.ую волокна соединительной ткани различных размеров. Такая шквара не поддается разжевыванию, имеет упругую, резинообразную консистенцию, содержит влаги до 62-65%, жира 9-10%, белка 8,5-25,0%.

С целью равномерного распределения шквары в массе теста, возможности ее разжевывания шквару предварительно смешивают с водой, разваривают путем автокла- вирования и го.могенизируют.

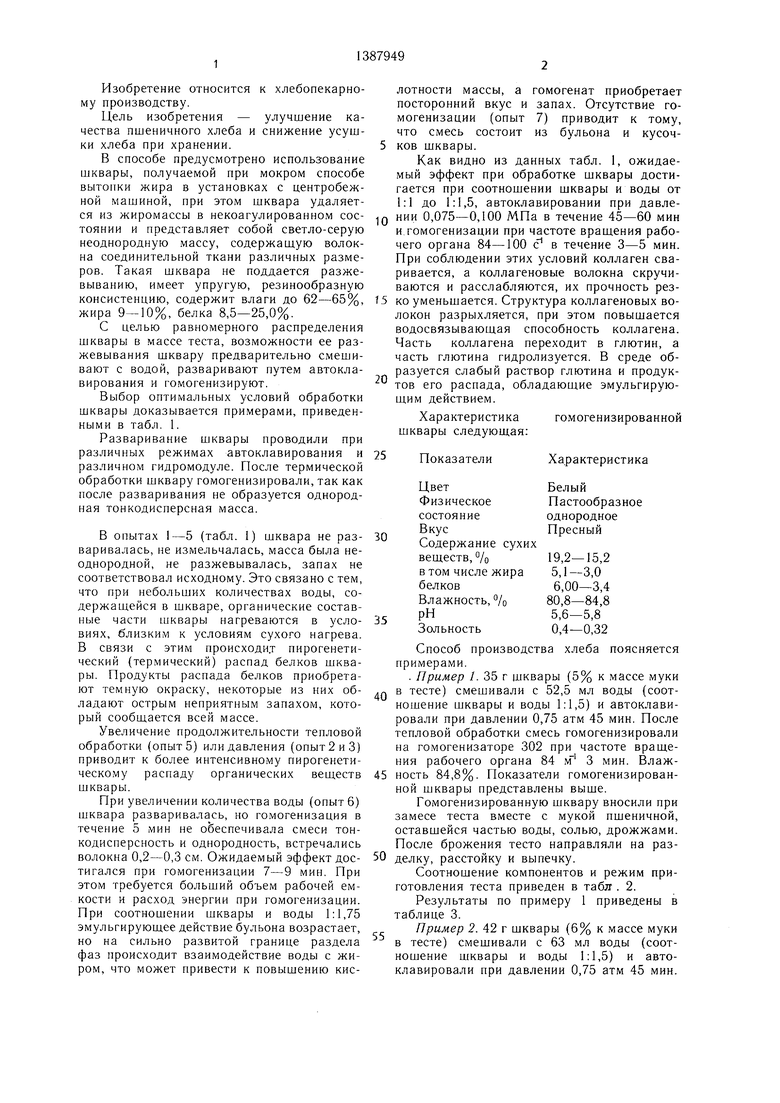

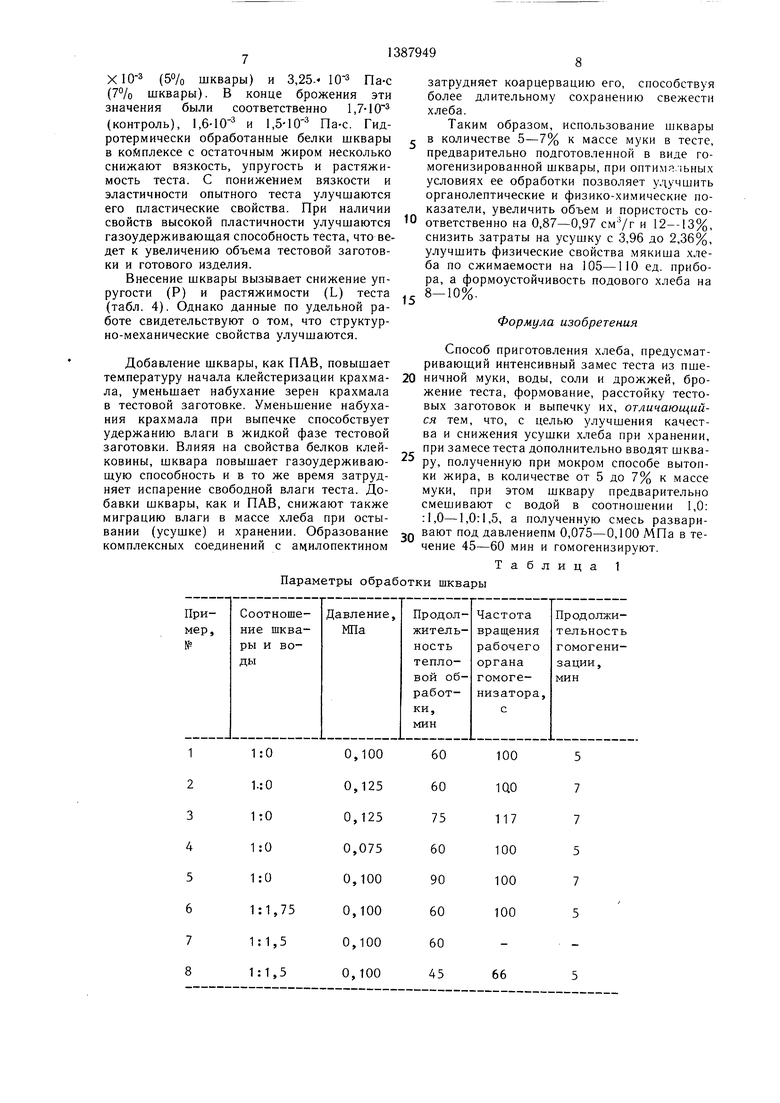

Выбор оптимальных условий обработки шквары доказывается примерами, приведенными в табл. 1.

Разваривание шквары проводили при различных режимах автоклавирования и различном гидромодуле. После термической обработки шквару гомогенизировали, так как после разваривания не образуется однородная тонкодисперсная масса.

В опытах 1-5 (табл. 1) шквара не разваривалась, не измельчалась, масса была неоднородной, не разжевывалась, запах не соответствовал исходному. Это связано с тем, что при небольших количествах воды, со- держашейся в шкваре, органические составные части шквары нагреваются в условиях, близким к условиям сухого нагрева. В связи с этим происходит пирогенети- ческий (термический) распад белков шквары. Продукты распада белков приобретают темную окраску, некоторые из них обладают острым неприятным запахом, который сообщается всей массе.

Увеличение продолжительности тепловой обработки (опыт 5) или давления (опыт 2 и 3) приводит к более интенсивному пирогенети- ческому распаду органических вешеств шквары.

При увеличении количества воды (опыт 6) шквара разваривала сь, но гомогенизация в течение 5 мин не обеспечивала смеси тон- кодисперсность и однородность, встречались волокна 0,2-0,3 см. Ожидаемый эффект достигался при гомогенизации 7-9 мин. При этом требуется больший объем рабочей емкости и расход энергии при гомогенизации. При соотношении шквары и воды 1:1,75 эмульгирующее действие бульона возрастает, но на сильно развитой границе раздела фаз происходит взаимодействие воды с жиром, что может привести к повышению кислотности массы, а гомогенат приобретает посторонний вкус и запах. Отсутствие гомогенизации (опыт 7) приводит к тому, что смесь состоит из бульона и кусочков шквары.

Как видно из данных табл. 1, ожидаемый эффект при обработке шквары достигается при соотношении шквары и воды от 1:1 до 1:1,5, автоклавировании при давлеНИИ 0,075-0,100 МПа в течение 45-60 мин и гомогенизации при частоте вращения рабочего органа 84-100 в течение 3-5 мин. При соблюдении этих условий коллаген сваривается, а коллагеновые волокна скручиваются и расслабляются, их прочность резко уменьшается. Структура коллагеновых волокон разрыхляется, при этом повышается водосвязывающая способность коллагена. Часть коллагена переходит в глютин, а часть глютина гидролизуется. В среде образуется слабый раствор глютина и продуков его распада, обладающие эмульгирую- шим действием.

Характеристикагомогенизированной

шквары следующая:

25

Показатели

Характеристика

5

ЦветБелый

ФизическоеПастообразное

состояниеоднородное

ВкусПресный Содержание сухих

веществ, о/о19,2-15,2 в том числе жира 5,1-3,0 белков6,00-3,4

Влажность, /о80,8-84,8 рН5,6-5,8

Зольность0,4-0,32

Способ производства хлеба поясняется примерами.

. Пример 1. 35 г шквары (5% к массе муки в тесте) смешивали с 52,5 мл воды (соотношение шквары и воды 1:1,5) и автоклави- ровали при давлении 0,75 атм 45 мин. После тепловой обработки смесь гомогенизировали на гомогенизаторе 302 при частоте вращения рабочего органа 84 3 мин. Влаж- 5 ность 84,8%. Показатели гомогенизированной шквары представлены выше.

Гомогенизированную шквару вносили при

замесе теста вместе с мукой пшеничной,

оставшейся частью воды, солью, дрожжами.

После брожения тесто направляли на разделку, расстойку и выпечку.

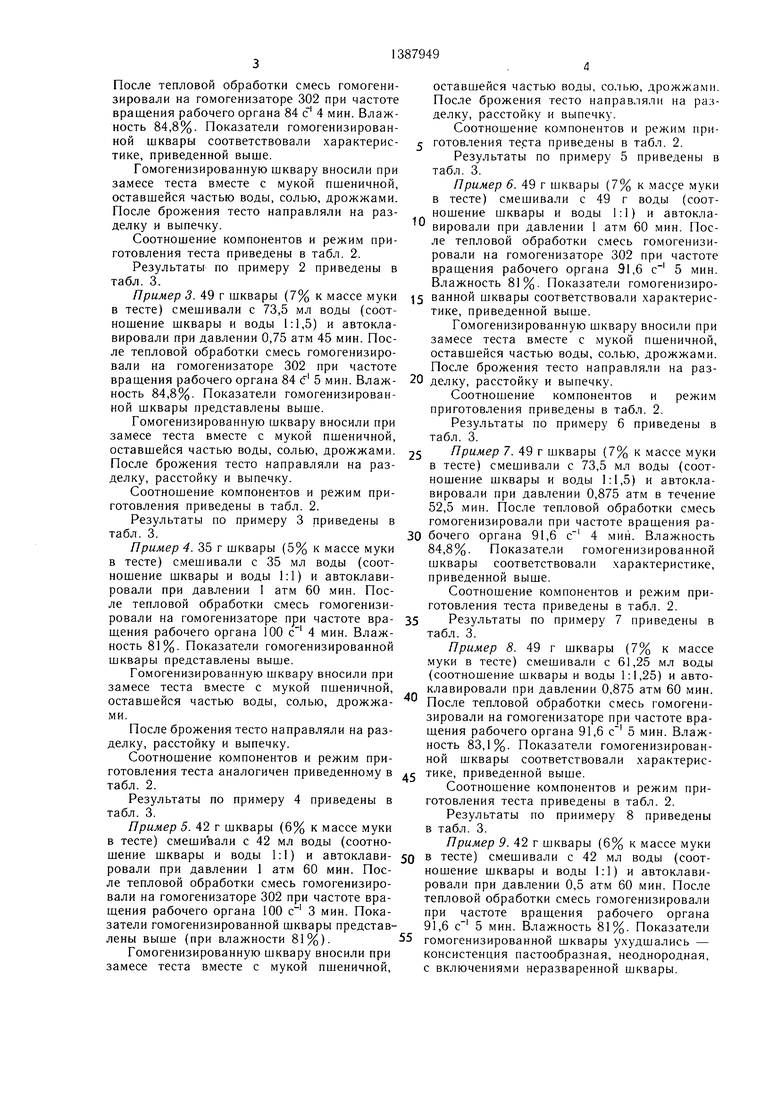

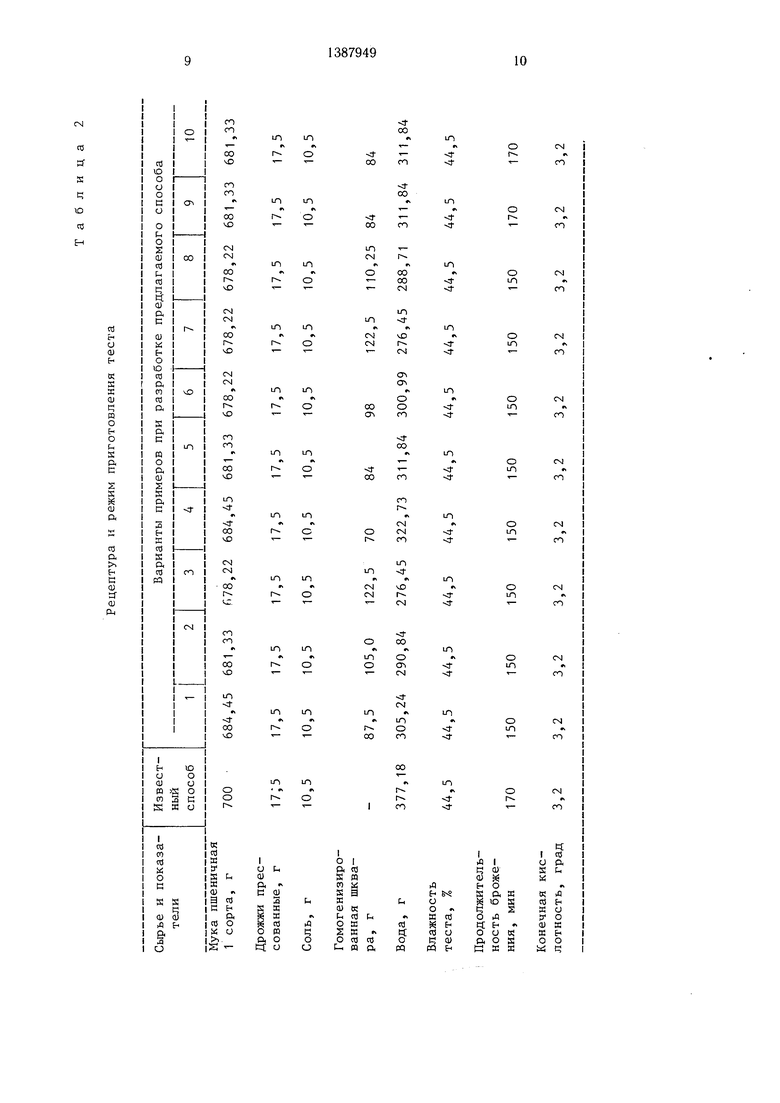

Соотношение компонентов и режим приготовления теста приведен в табл . 2.

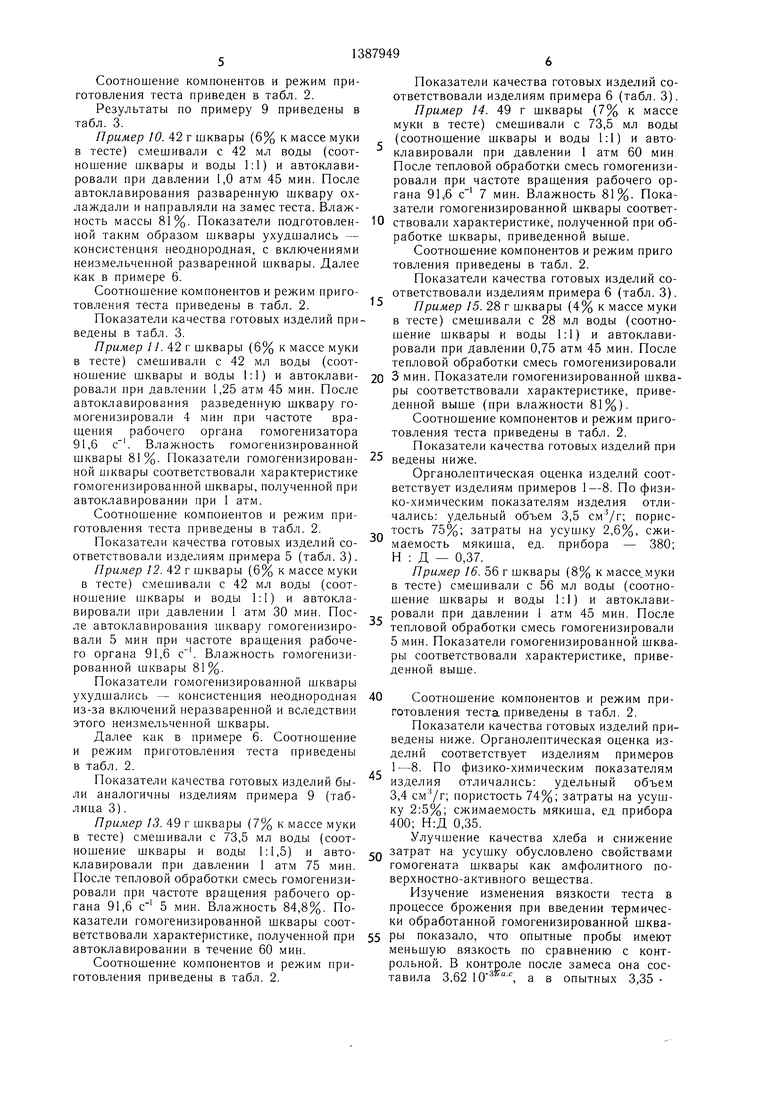

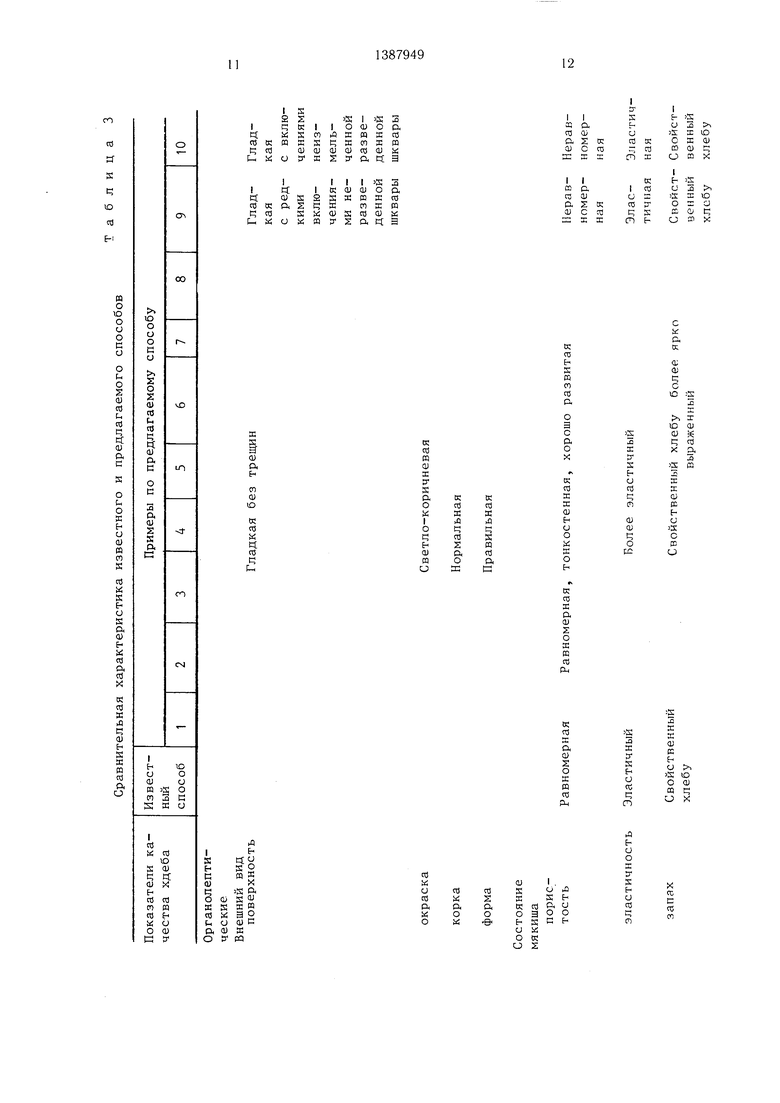

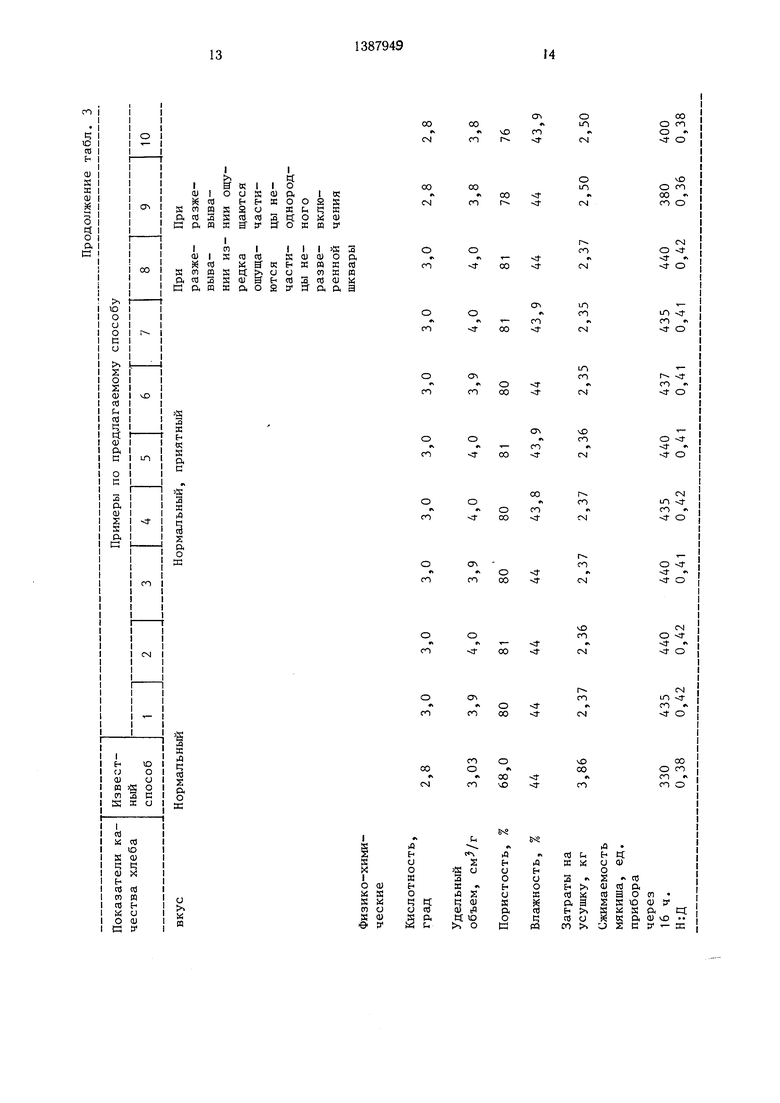

Результаты по примеру 1 приведены в таблице 3.

Пример 2. 42 г шквары (6% к массе муки в тесте) смешивали с 63 мл воды (соотношение шквары и воды 1:1,5) и авто- клавировали при давлении 0,75 атм 45 мин.

После тепловой обработки смесь гомогенизировали на гомогенизаторе 302 при частоте вращения рабочего органа 84 4 мин. Влажность 84,8%. Показатели гомогенизированной шквары соответствовали характеристике, приведенной выше.

Гомогенизированную шквару вносили при замесе теста вместе с мукой пшеничной, оставшейся частью воды, солью, дрожжами. После брожения тесто направляли на разделку и выпечку.

Соотношение компонентов и режим приготовления теста приведены в табл. 2.

Результаты по примеру 2 приведены в табл. 3.

Пример 3. 49 г шквары (7% к массе муки в тесте) смешивали с 73,5 мл воды (соотношение шквары и воды 1:1,5) и автокла- вировали при давлении 0,75 атм 45 мин. После тепловой обработки смесь гомогенизировали на гомогенизаторе 302 при частоте вращения рабочего органа 84 с 5 мин. Влажность 84,8%. Показатели гомогенизированной шквары представлены выше.

Гомогенизированную щквару вносили при замесе теста вместе с мукой пшеничной, оставшейся частью воды, солью, дрожжами. После брожения тесто направляли на разделку, расстойку и выпечку.

Соотношение компонентов и режим приготовления приведены в табл. 2.

Результаты по примеру 3 приведены в табл. 3.

Пример 4. 35 г шквары (5% к массе муки в тесте) смешивали с 35 мл воды (соотношение шквары и воды 1:1) и автоклави- ровали при давлении 1 атм 60 мин. После тепловой обработки смесь гомогенизировали на гомогенизаторе при частоте вра- шения рабочего органа 100 4 мин. Влажность 81%. Показатели гомогенизированной шквары представлены выше.

Гомогенизированную шквару вносили при замесе теста вместе с мукой пшеничной, оставшейся частью воды, солью, дрожжами.

После брожения тесто направляли на разделку, расстойку и выпечку.

Соотношение компонентов и режим приготовления теста аналогичен приведенному в табл. 2.

Результаты по примеру 4 приведены в табл. 3.

Пример 5. 42 г шквары (6% к массе муки в тесте) смешивали с 42 мл воды (соотношение шквары и воды 1:1) и автоклави- ровали при давлении 1 атм 60 мин. После тепловой обработки смесь гомогенизировали на гомогенизаторе 302 при частоте вращения рабочего органа 100 3 мин. Показатели гомогенизированной шквары представлены выше (при влажности 81%).

Гомогенизированную шквару вносили при замесе теста вместе с мукой пшеничной.

10

оставшейся частью воды, солью, дрожжами. После брожения тесто направляли на разделку, расстойку и выпечку.

Соотношение компонентов и режим при- 5 готовления теста приведены в табл. 2.

Результаты по примеру 5 приведены в табл. 3.

Пример 6. 49 г шквары (7% к массе муки в тесте) смешивали с 49 г воды (соотношение шквары и воды 1:1) и автокла- вировали при давлении 1 атм 60 мин. После тепловой обработки смесь гомогенизировали на гомогенизаторе 302 при частоте вращения рабочего органа 91,6 5 мин. Влажность 81%. Показатели гомогенизиро- 15 ванной щквары соответствовали .характеристике, приведенной выше.

Гомогенизированную шквару вносили при

замесе теста вместе с мукой пшеничной,

оставшейся частью воды, солью, дрожжами.

После брожения тесто направляли на раз20 делку, расстойку и выпечку.

Соотношение компонентов и режим приготовления приведены в табл. 2.

Результаты по примеру 6 приведены в табл. 3.

25 Пример 7. 49 г шквары (7% к массе муки в тесте) смешивали с 73,5 мл воды (соотношение шквары и воды 1:1,5) и автокла- вировали при давлении 0,875 атм в течение 52,5 мин. После тепловой обработки смесь гомогенизировали при частоте врашения ра- 30 бочего органа 91,6 с 4 мин. Влажность 84,8%. Показатели гомогенизированной шквары соответствовали характеристике, приведенной выше.

Соотношение компонентов и режим приготовления теста приведены в табл. 2. 5 Результаты по примеру 7 приведены в табл. 3.

Пример 8. 49 г шквары (7% к массе муки в тесте) смешивали с 61,25 мл воды (соотношение шквары и воды 1:1,25) и авто- клавировали при давлении 0,875 атм 60 мин. После тепловой обработки смесь гомогенизировали на гомогенизаторе при частоте вращения рабочего органа 91,6 с 5 мин. Влажность 83,1%. Показатели гомогенизированной шквары соответствовали .характерис- 5 тике, приведенной выше.

Соотношение компонентов и режим приготовления теста приведены в табл. 2.

Результаты по приимеру 8 приведены в табл. 3.

Пример 9. 42 г шквары (6% к массе муки 0 в тесте) смешивали с 42 мл воды (соот- нощение шквары и воды 1:1) и автоклави- ровали при давлении 0,5 атм 60 мин. После тепловой обработки смесь гомогенизировали при частоте вращения рабочего органа 91,6 5 мин. Влажность 81%. Показатели

5

гомогенизированной щквары ухудшались - консистенция пастообразная, неоднородная, с включениями неразваренной шквары.

Соотношение компонентов и режим приготовления теста приведен в табл. 2.

Результаты по примеру 9 приведены в табл. 3.

Пример 10. 42 г шквары (6% к массе муки в тесте) смешивали с 42 мл воды (соотношение шквары и воды 1:1) и автоклави- ровали при давлении 1,0 атм 45 мин. После автоклавирования разваренную шквару охлаждали и направляли на замес теста. ВлажПоказатели качества готовых изделий соответствовали изделиям примера 6 (табл. 3).

Пример 14. 49 г шквары (7% к массе муки в тесте) смешивали с 73,5 мл воды (соотношение шквары и воды 1:1) и авто- клавировали при давлении 1 атм 60 мин После тепловой обработки смесь гомогенизировали при частоте враш.ения рабочего органа 91,-6 с 7 мин. Влажность 81%. Показатели гомогенизированной шквары соответность массы 81%. Показатели подготовлен- 10 ствовали характеристике, полученной при обной таким образом шквары ухудшались - консистенция неоднородная, с включениями неиз.мельченной разваренной шквары. Далее как в примере 6.

Соотношение компонентов и режим приготовления теста приведены в табл. 2.

Показатели качества готовых изделий приведены в табл. 3.

Пример IL 42 г шквары (6% к массе муки в тесте) смешивали с 42 мл воды (соот15

работке шквары, приведенной выше.

Соотношение компонентов и режим приго товления приведены в табл. 2.

Показатели качества готовых изделий соответствовали изделиям примера 6 (табл. 3).

Пример 15. 28 г шквары (4% к массе муки в тесте) смешивали с 28 мл воды (соотношение шквары и воды 1:1) и автоклави- ровали при давлении 0,75 атм 45 мин. После тепловой обработки смесь гомогенизировали

ношение шквары и воды 1:1) и автоклави- 20 3 мин. Показатели гомогенизированной шкваровали при давлении 1,25 атм 45 мин. После автоклавирования разведенную шквару гомогенизировали 4 мин при частоте вра- шения рабочего органа гомогенизатора 91,6 . Влажность гомогенизированной шквары 81%. Показатели гомогенизирован- 25 ной ujKBapbi соответствовали характеристике гомогенизированной шквары, полученной при автоклавировании при 1 атм.

Соотношение компонентов и режим приготовления теста приведены в табл. 2.

Показатели качества готовых изделий соответствовали изделиям примера 5 (табл. 3).

Пример 12. 42 г шквары (6% к массе муки в тесте) смешивали с 42 мл воды (соотношение шквары и воды 1:1) и автокла30

ры соответствовали характеристике, приведенной выше (при влажности 81%).

Соотношение компонентов и режим приготовления теста приведены в табл. 2.

Показатели качества готовых изделий при ведены ниже.

Органолептическая оценка изделий соответствует изделиям примеров 1-8. По физико-химическим показателям изделия отличались: удельный объем 3,5 см /г; пористость 75%; затраты на усушку 2,6%, сжимаемость мякиша, ед. прибора - 380; Н : Д - 0,37.

Пример 16. 56 г шквары (8% к массе,.муки в тесте) смешивали с 56 мл воды (соотношение шквары и воды 1:1) и автоклавивировали при давлении 1 атм 30 мин. Пос- ровали при давлении 1 атм 45 мин. После

ле автоклавирования шквару гомогенизировали 5 мин при частоте враидения рабочего органа 91,6 . Влажность гомогенизированной шквары 81%.

Показатели гомогенизированной шквары ухудшались - консистенция неоднородная из-за включений неразваренной и вследствии этого неизмельченной шквары.

Далее как в примере 6. Соотношение и режим приготовления теста приведены в табл. 2.

Показатели качества готовых изделий были аналогичны изделиям примера 9 (таблица 3).

Пример 13. 49 г шквары (7% к массе муки в тесте) смешивали с 73,5 мл воды (соотношение шквары и воды 1:1,5) и клавировали при давлении 1 атм 75 мин. После тепловой обработки смесь гомогенизировали при частоте вращения рабочего органа 91,6 с 5 мин. Влажность 84,8%. Показатели гомогенизированной шквары соответствовали характеристике, полученной при автоклавировании в течение 60 мин.

Соотношение компонентов и режим приготовления приведены в табл. 2.

45

тепловой обработки смесь гомогенизировали 5 мин. Показатели гомогенизированной шквары соответствовали характеристике, приведенной выше.

40 Соотношение компонентов и режим приготовления теста приведены в табл. 2.

Показатели качества готовых изделий приведены ниже. Органолептическая оценка изделий соответствует изделиям при.меров 1-8. По физико-химическим показателям изделия отличались: удельный объем 3,4 см VT; пористость 74%; затраты на усушку 2:5%; сжимаемость мякиша, ед прибора 400; Н:Д 0,35.

Улучшение качества хлеба и снижение авто- 50 затрат на усушку обусловлено свойствами гомогената шквары как амфолитного поверхностно-активного вешества.

Изучение изменения вязкости теста в процессе брожения при введении термически обработанной гомогенизированной шква- 55 ры показало, что опытные пробы имеют меньшую вязкость по сравнению с контрольной. В контроле после замеса она составила 3,62 , а в опытных 3,35

Показатели качества готовых изделий соответствовали изделиям примера 6 (табл. 3).

Пример 14. 49 г шквары (7% к массе муки в тесте) смешивали с 73,5 мл воды (соотношение шквары и воды 1:1) и авто- клавировали при давлении 1 атм 60 мин После тепловой обработки смесь гомогенизировали при частоте враш.ения рабочего органа 91,-6 с 7 мин. Влажность 81%. Показатели гомогенизированной шквары соответствовали характеристике, полученной при об

работке шквары, приведенной выше.

Соотношение компонентов и режим приго товления приведены в табл. 2.

Показатели качества готовых изделий соответствовали изделиям примера 6 (табл. 3).

Пример 15. 28 г шквары (4% к массе муки в тесте) смешивали с 28 мл воды (соотношение шквары и воды 1:1) и автоклави- ровали при давлении 0,75 атм 45 мин. После тепловой обработки смесь гомогенизировали

мин. Показатели гомогенизированной шква5

0

ры соответствовали характеристике, приведенной выше (при влажности 81%).

Соотношение компонентов и режим приготовления теста приведены в табл. 2.

Показатели качества готовых изделий при ведены ниже.

Органолептическая оценка изделий соответствует изделиям примеров 1-8. По физико-химическим показателям изделия отличались: удельный объем 3,5 см /г; пористость 75%; затраты на усушку 2,6%, сжимаемость мякиша, ед. прибора - 380; Н : Д - 0,37.

Пример 16. 56 г шквары (8% к массе,.муки в тесте) смешивали с 56 мл воды (соотношение шквары и воды 1:1) и автоклавировали при давлении 1 атм 45 мин. После

XlO-3 (5% шквары) и 3,25-- Ю З Па-с (7% шквары). В конце брожения эти значения были соответственно 1,7-10 (контроль), 1,6-10 и 1,5-10 Па-с. Гид- ротермически обработанные белки шквары в комплексе с остаточным жиром несколько снижают вязкость, упругость и растяжимость теста. С понижением вязкости и эластичности опытного теста улучшаются его пластические свойства. При наличии свойств высокой пластичности улучшаются газоудерживаюшая способность теста, что ведет к увеличению объема тестовой заготовки и готового изделия.

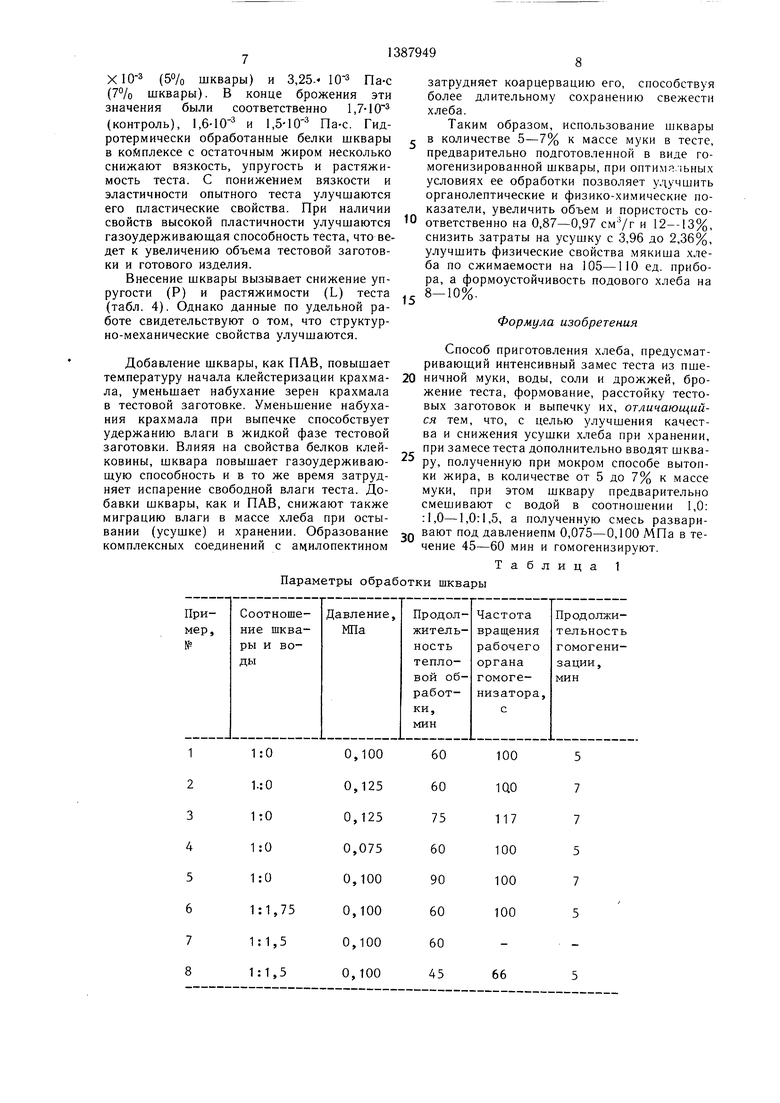

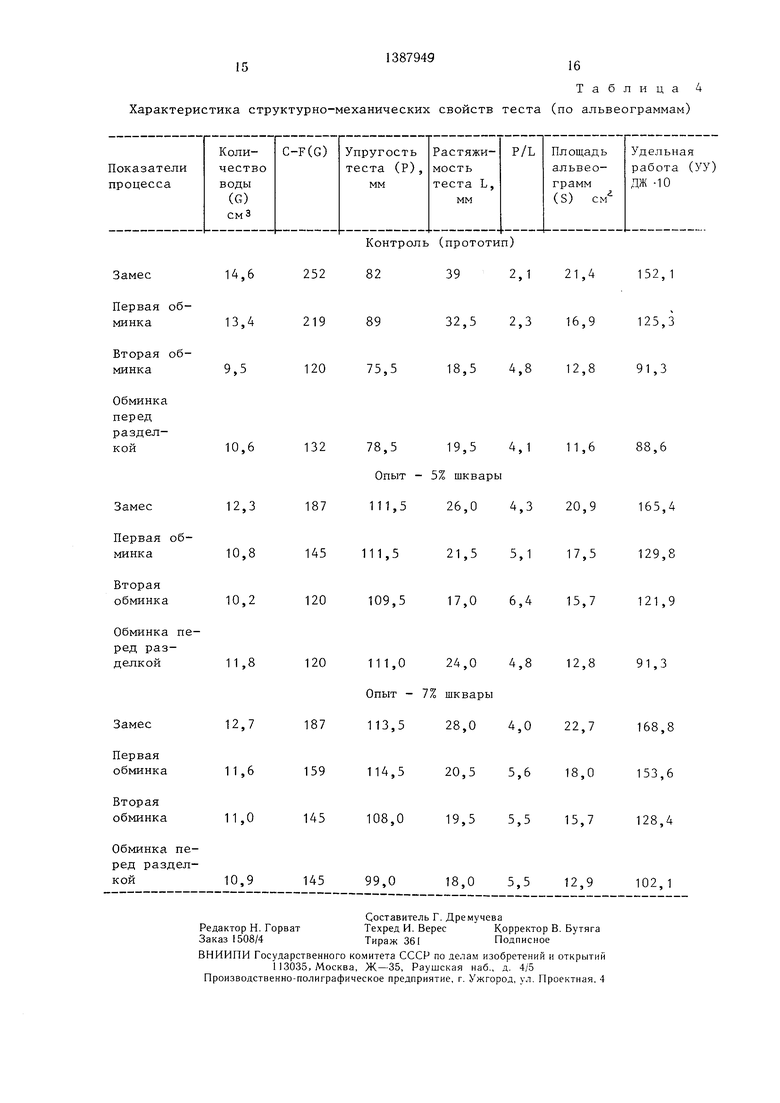

Внесение шквары вызывает снижение упругости (Р) и растяжимости (L) теста (табл. 4). Однако данные по удельной работе свидетельствуют о том, что структурно-механические свойства улучшаются.

10

15

затрудняет коарцервацию его, способствуя более длительному сохранению свежести хлеба.

Таким образом, использование шквары в количестве 5-7% к массе муки в тесте, предварительно подготовленной в виде гомогенизированной шквары, при опти.1Я.1ьных условиях ее обработки позволяет удуч шить органолептические и физико-химические показатели, увеличить объем и пористость соответственно на 0,87-0,97 cMVr и 12-13%, снизить затраты на усушку с 3,96 до 2,36%, улучшить физические свойства мякиша хлеба по сжимаемости на 105-110 ед. прибора, а формоустойчивость подового хлеба на 8-10%.

Формула изобретения

Способ приготовления хлеба, предусмат- риваюш,ий интенсивный замес теста из пше- температуру начала клейстеризации крахма- 20 ничной муки, воды, соли и дрожжей, бро- ла, уменьшает набухание зерен крахмала жение теста, формование, расстойку тестоДобавление шквары, как ПАВ, повышает

в тестовой заготовке. Уменьшение набухания крахмала при выпечке способствует удержанию влаги в жидкой фазе тестовой заготовки. Влияя на свойства белков клейковины, шквара повышает газоудерживаю- шую способность и в то же время затрудняет испарение свободной влаги теста. Добавки шквары, как и ПАВ, снижают также миграцию влаги в массе хлеба при остывании (усушке) и хранении. Образование комплексных соединений с амилопектином

25

вых заготовок и выпечку их, отличающийся тем, что, с целью улучшения качества и снижения усушки хлеба при хранении, при замесе теста дополнительно вводят шква- ру, полученную при мокром способе вытопки жира, в количестве от 5 до 7% к массе муки, при этом шквару предварительно

смешивают с водой в соотношении 1,0: :1,0-1,0:1,5, а полученную смесь развари- ,Q вают под давлениепм 0,075-0,100 МПа в течение 45-60 мин и гомогенизируют.

Таблица 1 Параметры обработки шквары

затрудняет коарцервацию его, способствуя более длительному сохранению свежести хлеба.

Таким образом, использование шквары в количестве 5-7% к массе муки в тесте, предварительно подготовленной в виде гомогенизированной шквары, при опти.1Я.1ьных условиях ее обработки позволяет удуч шить органолептические и физико-химические показатели, увеличить объем и пористость соответственно на 0,87-0,97 cMVr и 12-13%, снизить затраты на усушку с 3,96 до 2,36%, улучшить физические свойства мякиша хлеба по сжимаемости на 105-110 ед. прибора, а формоустойчивость подового хлеба на 8-10%.

Формула изобретения

25

вых заготовок и выпечку их, отличающийся тем, что, с целью улучшения качества и снижения усушки хлеба при хранении, при замесе теста дополнительно вводят шква- ру, полученную при мокром способе вытопки жира, в количестве от 5 до 7% к массе муки, при этом шквару предварительно

1Л

п

г

tn

«ч

г

LO

ч

о

ип

ч

о

f

00

t r

о r-CN ГО

-d00

t- r

o rCM CO

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления хлебобулочных изделий | 1986 |

|

SU1442163A1 |

| Способ производства пшеничного хлеба | 1982 |

|

SU1088684A1 |

| Способ производства сдобных хлебобулочных изделий | 2021 |

|

RU2789877C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАВАРНОГО ХЛЕБА | 2008 |

|

RU2374845C1 |

| Способ производства хлебобулочных изделий | 1989 |

|

SU1694087A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА С ЯГЕЛЕМ | 2021 |

|

RU2782210C1 |

| Способ производства хлеба | 1987 |

|

SU1494889A1 |

| Способ производства хлебобулочных изделий | 2016 |

|

RU2653878C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2524071C1 |

| Способ приготовления теста | 1973 |

|

SU482161A1 |

Изобретение относится к хлебопекарному производству. Целью изобретения является улучщение качества и снижение усущки хлеба при хранении. При приготовлении хлеба предусматривают интенсивный замес теста из пшеничной муки, воды, соли, дрожжей и 5-7% (к массе муки) предварительно обработанной щквары, полученной при мокром способе вытопки жира. Предварительную обработку щквары осуществляют следующим образом. Шквару сме.- щивают с водой в соотнощении от 1,0: 1,0 до 1,0:1,5 и разваривают при давлении от 0,075 до 0,100 МПа. Затем смесь гомогенизируют при частоте вращения рабочего органа от 84 до с в течение 3-5 мин. 4 табл. с S

ш

ч

о

U-1

Г1

г

1Л

А

гю I-

LO

«N

«ч

о

1Л

ч

о

1Л

ч

о

LO

ft

с

LO

п

г

ш

ч

о

LO

«ч

о

LO

м

о

Ю

А

о

LO

СЧ

«I CO

LO

-vf

rt VD

r

CM

LA

-

о in

CSi

f4

CO

a

Cr

Vl

о о fo

in

Ч)-

о in

eg

Ч,

01

о00

4t

о in

CN

«Ч

CO

о in

CNl

«Ч

CO

о in

N

«I

CO

о m

CM

A CO

о in

CNJ

Ч

CO

о r

CM

Ч

CO

R

стз

I

I

р- S

U

О

cd ж

- си

S

оS л

3Sж Ю

ож си

СЗCU

СП ж о m X

К

ее

я:

« cti

с; S

СП tЕ-«

и2.

iSжю

ожо

шос;

CJдаX

ts

CD Ь

s ffl

СП

СТЗ

ft

с а

о

X

к

СВ

ж а:

О)

ь

U

о к ж о ь

R СО Ж

а си

2

О

Ж

m

ст)

р-1

S 3 ж

3 S Е- О

се

с; п

S

2 Ж Ж OJ РЗ

ь

о

S ю

о си

CQ с; с) X

X

ее

п

сС

со

« а

, g

ш р,

ЬЕао

сасо S н о

аff я о X

I 05

ж о о S S я U ( к

Ь:; О)

m р

I

со I

я сч ей

I I I « 3 S си си о р,

W&tSE-KmKcfl

st,cjo сояга яшаЕ-1созсба1« KD.osss a aftg

00

ч

со

чО

гсг,

со оо

00 о го

о « о- о

оо

«I

со

со

г

г t

о in

см

4D

о го 00 го о

I

о

rv

г

00

- -J

го

rsj

CN1

о t

О- л

- о

о

п

г

оо

со

in

го

Ш чГ ГО f о

С5-1

Ч

со

о

00

г г

LA

со

Г -vf го ч)- о

о

f

оо

го г

чО го

о j- |-

о

о

00

00

го ч)Г-х

го

CN

и- t го

f о

о

00

-

ЧГ

г

го

N

о чг J- f о

о

г

-;J00

) -)чО со

CN

о о- t о

СЛ

«Ч

со

о оо

г -

г со

СЧ1

CN

ю d- го

vt о

го

о

го

00

чО

г

оо

со

00

о го

го со о

в

6

,

Таблица 4 Характеристика структурно-механических свойств теста (по альвеограммам)

| Ройтер И | |||

| И | |||

| и др | |||

| Научно-технический реферативный сборник, ЦНИИТЭИ- пищепром, 1982, серия 14, вып | |||

| II, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Ройтер И | |||

| И | |||

| Справочник по хлебопекарному производству, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| изд., 1977, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

Авторы

Даты

1988-04-15—Публикация

1985-12-02—Подача