Вид Б

со

00

оо

4

Изобретение относится к обработке металлов давлением, в частности к устройствам для навивки преимущественно шнеков на винтовую оправку.

Целью изобретения является повышение качества за счет обеспечения устойчивого и постоянного прижима ролика к виткам.

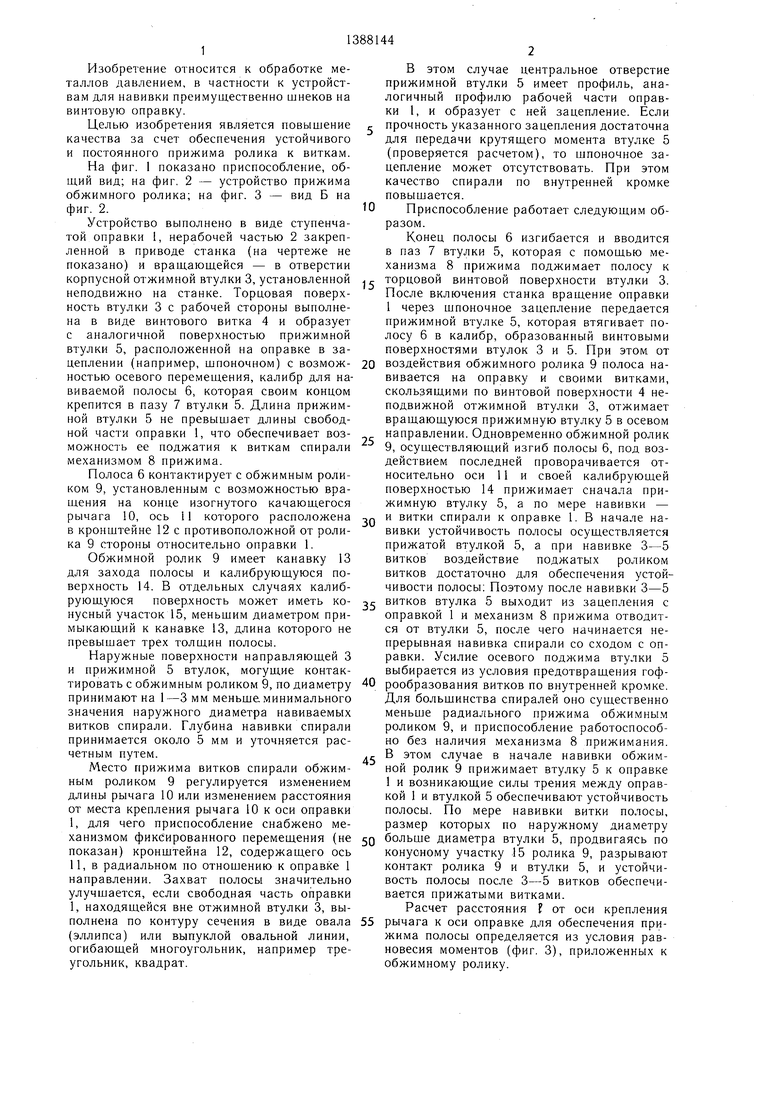

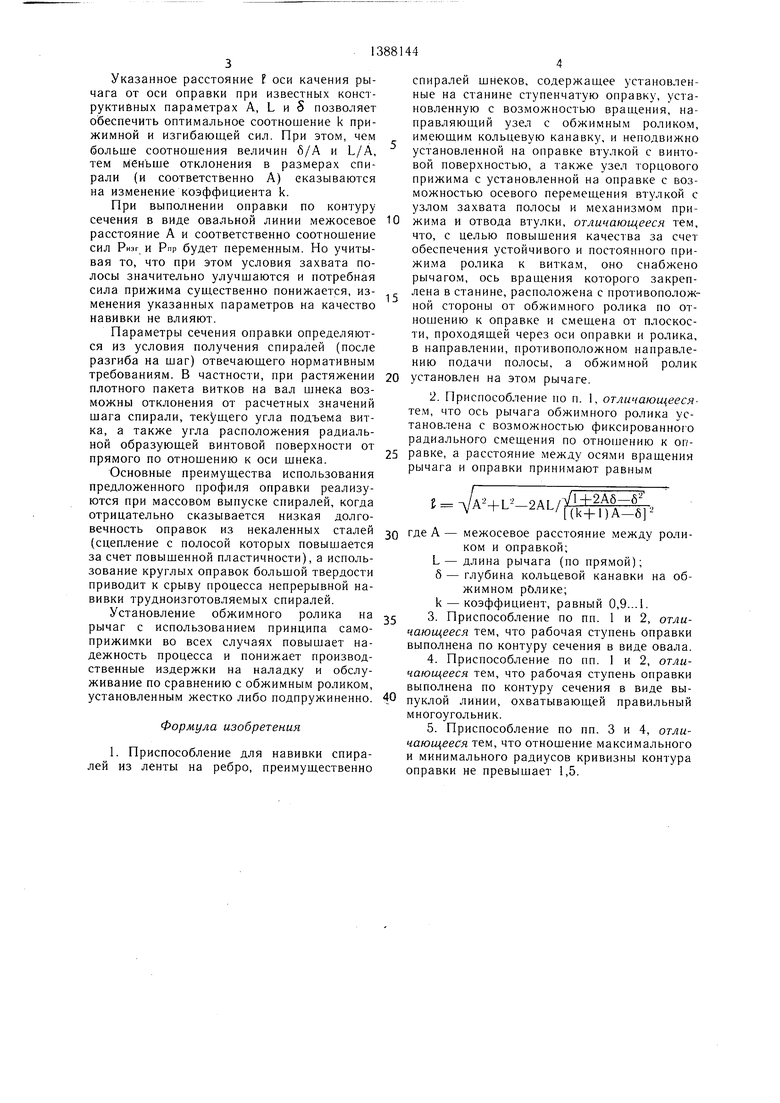

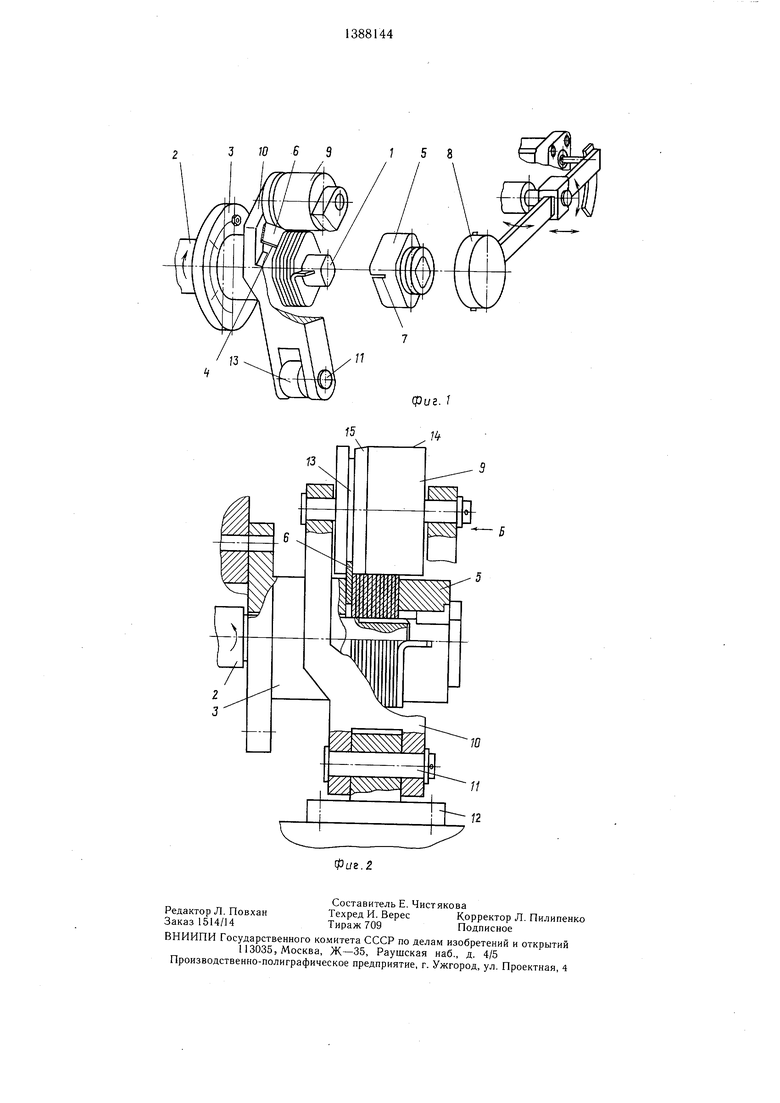

На фиг. 1 показано приспособление, об- ш,ий вид; на фиг. 2 - устройство прижима обжимного ролика; на фиг. 3 - вид Б на фиг. 2.

Устройство выполнено в виде ступенчатой оправки 1, нерабочей частью 2 закрепленной в приводе станка (на чертеже не показано) и вращаюшейся - в отверстии

10

В этом случае центральное отверстие прижимной втулки 5 имеет профиль, аналогичный профилю рабочей части оправки 1, и образует с ней зацепление. Если прочность указанного зацепления достаточна для передачи крутящего момента втулке 5 (проверяется расчетом), то шпоночное зацепление может отсутствовать. При этом качество спирали по внутренней кромке повышается.

Приспособление работает следующим образом.

Конец полосы 6 изгибается и вводится в паз 7 втулки 5, которая с помощью механизма 8 прижима поджимает полосу к

корпусной отжимной втулки 3, установленной торцовой винтовой поверхности втулки 3.

неподвижно на станке. Торцовая поверх-После включения станка вращение оправки

1 через шпоночное зацепление передается прижимной втулке 5, которая втягивает полосу 6 в калибр, образованный винтовыми поверхностями втулок 3 и 5. При этом от

цеплении (например, шпоночном) с возмож- 20 воздействия обжимного ролика 9 полоса наностью осевого перемещения, калибр для на- вивается на оправку и своими витками.

ность втулки 3 с рабочей стороны выполнена в виде винтового витка 4 и образует с аналогичной поверхностью прижимной втулки 5, расположенной на оправке в завиваемой полосы 6, которая своим концом крепится в пазу 7 втулки 5. Длина прижимной втулки 5 не превыщает длины свободскользящими по винтовой поверхности 4 неподвижной отжимной втулки 3, отжимает вращающуюся прижимную втулку 5 в осевом

ной части оправки 1, что обеспечивает воз- направлении. Одновременно обжимной ролик

чл1 ч1/-тт1 /тт1 ni nvi -m-urr ly гэглтч олл .i - Q f f rjMf f TOnci 1Г 1111ЛЙ JA 3 f r огло

можность ее поджатия к виткам спирали механизмом 8 прижима.

Полоса 6 контактирует с обжимным роликом 9, установленным с возможностью вращения на конце изогнутого качающегося

9, осуществляющий изгиб полосы 6, под воздействием последней проворачивается относительно оси 11 и своей калибрующей поверхностью 14 прижимает сначала прижимную втулку 5, а по мере навивки -

рычага 10, ось 11 которого расположена Q и витки спирали к оправке 1. В начале на- в кронштейне 12 с противоположной от роли-вивки устойчивость полосы осуществляется

ка 9 стороны относительно оправки 1.прижатой втулкой 5, а при навивке 3-5

Обжимной ролик 9 имеет канавку 13витков воздействие поджатых роликом

для захода полосы и калибрующуюся по-витков достаточно для обеспечения устойверхность 14. В отдельных случаях калиб- чивости полосы; Поэтому после навивки 3-5 рующуюся поверхность может иметь ко- 35 витков втулка 5 выходит из зацепления с нусный участок 15, меньшим диаметром при- оправкой 1 и механизм 8 прижима отводится от втулки 5, после чего начинается непрерывная навивка спирали со сходом с оправки. Усилие осевого поджима втулки 5 выбирается из условия предотвращения гофтировать с обжимным роликом 9, по диаметру 40 рообразования витков по внутренней кромке, принимают на 1-3 мм меньше минимального Для большинства спиралей оно существенно

меньше радиального прижима обжимны.м роликом 9, и приспособление работоспособно без наличия механизма 8 прижимания. .г в этом случае в начале навивки обжимной ролик 9 прижимает втулку 5 к оправке 1 и возникающие силы трения между оправкой 1 и втулкой 5 обеспечивают устойчивость полосы. По мере навивки витки полосы, размер которых по наружному диаметру ханизмом фике:ированного перемещения (не 50 больше диаметра втулки 5, продвигаясь по показан) кронштейна 12, содержащего ось конусному участку 15 ролика 9, разрывают 11, в радиальном по отнощению к оправке 1контакт ролика 9 и втулки 5, и устойчинаправлении. Захват полосы значительно вость полосы после 3-5 витков обеспечи- улучщается, если свободная часть оправки вается прижатыми витками. 1, находящейся вне отжимной втулки 3, вы-Расчет расстояния F от оси крепления

полнена по контуру сечения в виде овала 55 рычага к оси оправке для обеспечения при- (эллипса) или выпуклой овальной линии,жима полосы определяется из условия равогибающей многоугольник, например тре- новесия моментов (фиг. 3), приложенных к угольник, квадрат.обжимному ролику.

мыкающий к канавке 13, длина которого не превышает трех толщин полосы.

Наружные поверхности направляющей 3 и прижимной 5 втулок, могущие контакзначения наружного диаметра навиваемых витков спирали. Глубина навивки спирали принимается около 5 мм и уточняется расчетным путем.

Место прижима витков спирали обжимным роликом 9 регулируется изменением длины рычага 10 или изменением расстояния от места крепления рычага 10 к оси оправки 1, для чего приспособление снабжено ме

В этом случае центральное отверстие прижимной втулки 5 имеет профиль, аналогичный профилю рабочей части оправки 1, и образует с ней зацепление. Если прочность указанного зацепления достаточна для передачи крутящего момента втулке 5 (проверяется расчетом), то шпоночное зацепление может отсутствовать. При этом качество спирали по внутренней кромке повышается.

Приспособление работает следующим образом.

Конец полосы 6 изгибается и вводится в паз 7 втулки 5, которая с помощью механизма 8 прижима поджимает полосу к

вивается на оправку и своими витками.

скользящими по винтовой поверхности 4 неподвижной отжимной втулки 3, отжимает вращающуюся прижимную втулку 5 в осевом

направлении. Одновременно обжимной ролик

направлении. Одновременно обжимной ролик

Q f f rjMf f TOnci 1Г 1111ЛЙ JA 3 f r огло

9, осуществляющий изгиб полосы 6, под воздействием последней проворачивается относительно оси 11 и своей калибрующей поверхностью 14 прижимает сначала прижимную втулку 5, а по мере навивки -

и витки спирали к оправке 1. В начале на- вивки устойчивость полосы осуществляется

Указанное расстояние F оси качения рычага от оси оправки при известных конструктивных параметрах А, L и 5 позволяет обеспечить оптимальное соотношение k прижимной и изгибающей сил. При этом, чем больше соотношения величин б/А и L/A, тем меньше отклонения в размерах спирали (и соответственно А) сказываются на изменение коэффициента k.

При выполнении оправки по контуру сечения в виде овальной линии межосевое Ю расстояние А и соответственно соотношение сил Ризг и Рпр будет неременным. Но учитывая то, что при этом условия захвата полосы значительно улучшаются и потребная сила прижима существенно понижается, из- менения указанных параметров на качество навивки не влияют.

Параметры сечения оправки определяются из условия получения спиралей (после

спиралей шнеков, содержашее установленные на станине ступенчатую оправку, установленную с возможностью враш.ения, направляющий узел с обжимным роликом, имеющим кольцевую канавку, и неподвижно установленной на оправке втулкой с винтовой поверхностью, а также узел торцового прижима с установленной на оправке с возможностью осевого перемещения втулкой с узлом захвата полосы и механизмом прижима и отвода втулки, отличающееся тем, что, с целью повышения качества за счет обеспечения устойчивого и постоянного прижима ролика к виткам, оно снабжено рычагом, ось вращения которого закреплена в станине, расположена с противоположной стороны от обжимного ролика но от- нощению к оправке и смещена от плоскости, проходящей через оси оправки и ролика, в направлении, противоположном направлению подачи полосы, а обжимной ролик

разгиба на щаг) отвечающего нормативным

требованиям. В частности, при растяжении 20 установлен на этом рычаге, плотного пакета витков на вал щнека возможны отклонения от расчетных значений шага спирали, текущего угла подъема витка, а также угла расположения радиальной образующей винтовой поверхности от прямого по отнощению к оси шнека.

Основные преимущества использования предложенного профиля оправки реализуются при массовом выпуске спиралей, когда отрицательно сказывается низкая долговечность оправок из некаленных сталей Q где А - межосевое расстояние между роли2. Приспособление по п. 1, отличающееся- тем, что ось рычага обжимного ролика установлена с возможностью фиксированного радиального смещения по отношению к оп- 25 равке, а расстояние между осями вращения рычага и оправки принимают равным

А2 ,

А -t-L ,

(сцепление с полосой которых повышается за счет повышенной пластичности), а использование круглых оправок большой твердости приводит к срыву процесса непрерывной навивки трудноизготовляемых спиралей.

Установление обжимного ролика на рычаг с использованием принципа самоприжимки во всех случаях повышает надежность процесса и понижает производственные издержки на наладку и обслуживание по сравнению с обжимным роликом.

ком и оправкой;

L - длина рычага (по прямой); S - глубина кольцевой канавки на обжимном рОлике;

k - коэффициент, равный 0,9.... 35 3. Приспособление по пп. 1 и 2, отличающееся тем, что рабочая ступень оправки выполнена по контуру сечения в виде овала. 4. Приспособление по пп. 1 и 2, отличающееся тем, что рабочая ступень оправки выполнена по контуру сечения в виде выустановленным жестко либо подпружиненно. 40 пуклой линии, охватывающей правильный

многоугольник.

Формула изобретения5. Приспособление по пп. 3 и 4, отличающееся тем, что отношение максимального

1. Приспособление для навивки спира- и минимального радиусов кривизны контура лей из ленты на ребро, преимущественно оправки не превыщает 1,5.

спиралей шнеков, содержашее установленные на станине ступенчатую оправку, установленную с возможностью враш.ения, направляющий узел с обжимным роликом, имеющим кольцевую канавку, и неподвижно установленной на оправке втулкой с винтовой поверхностью, а также узел торцового прижима с установленной на оправке с возможностью осевого перемещения втулкой с узлом захвата полосы и механизмом прижима и отвода втулки, отличающееся тем, что, с целью повышения качества за счет обеспечения устойчивого и постоянного прижима ролика к виткам, оно снабжено рычагом, ось вращения которого закреплена в станине, расположена с противоположной стороны от обжимного ролика но от- нощению к оправке и смещена от плоскости, проходящей через оси оправки и ролика, в направлении, противоположном направлению подачи полосы, а обжимной ролик

установлен на этом рычаге,

где А - межосевое расстояние между роли2. Приспособление по п. 1, отличающееся- тем, что ось рычага обжимного ролика установлена с возможностью фиксированного радиального смещения по отношению к оп- равке, а расстояние между осями вращения рычага и оправки принимают равным

А - межосевое расстояние между

А2 ,

А -t-L ,

ком и оправкой;

L - длина рычага (по прямой); S - глубина кольцевой канавки на обжимном рОлике;

k - коэффициент, равный 0,9.... 3. Приспособление по пп. 1 и 2, отличающееся тем, что рабочая ступень оправки выполнена по контуру сечения в виде овала. 4. Приспособление по пп. 1 и 2, отличающееся тем, что рабочая ступень оправки выполнена по контуру сечения в виде выпуклой линии, охватывающей правильный

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной навивки спиралей шнеков | 1988 |

|

SU1563807A1 |

| Приспособление к токарному станку для непрерывной навивки спиралей | 1984 |

|

SU1299653A1 |

| Гибкий винтовой конвейер | 1986 |

|

SU1451079A1 |

| Способ изготовления спиралей шнеков и устройство для его осуществления | 1988 |

|

SU1611505A1 |

| Устройство для навивки полосы в спираль на ребро | 1983 |

|

SU1225642A1 |

| Устройство для навивки широкополосных спиралей шнеков | 1988 |

|

SU1532128A1 |

| Устройство для калибровки витка спирали по шагу | 1984 |

|

SU1225643A1 |

| Устройство для изготовления спиралей шнеков | 1984 |

|

SU1215810A1 |

| Гибкий винтовой конвейер | 1986 |

|

SU1346530A1 |

| Устройство для непрерывной навивки спиралей | 1989 |

|

SU1761340A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления шнековых спиралей. Целью изобретения является повышение качества. Эта цель достигается за счет обеспечения устойчивого постоянного прижима обжимного ролика к виткам. Обжи.мной ролик установлен на рычаге, ось вращения которого расположена с противоположной стороны от обжимного ролика по отношению к оправке и смеплена от плоскости, проходящей через оси оправки и ролика противоположно подаче полосы. Усилие радиального прижима обжи1много ролика к виткам полосы устанавливается изменением расстояния от оси качения ролика до оси оправки и определяется расчетнь м путем. Сечение рабочей ступени оправки целесообразно выполнять по контуру в виде эллипса или выпуклой линии, охватывающей правильный многоугольник. При отношении максимального и минимального радиусов кривизна оправки менее 1,5 изменение параметров растянутой спирали незначительны и укладываются в допуски принятых нормативных материалов. При этом повышается надежность процесса навивки за счет установки обжимного ролика на рычаг с самоприжимом. 4 з.п. ф-лы, 3 ил. (О сл

| Приспособление к токарному станку для непрерывной навивки спиралей | 1984 |

|

SU1299653A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-15—Публикация

1986-07-14—Подача