Изобретение относится к обработке металлов давлением, а именно к штамповой оснастке, предназначенной для изготовления гибкой по радиусу деталей типа скоб.

Целью изобретения является расширение технологических возможностей штампа путем обеспечения гибки изделий на угол, больший 180°.

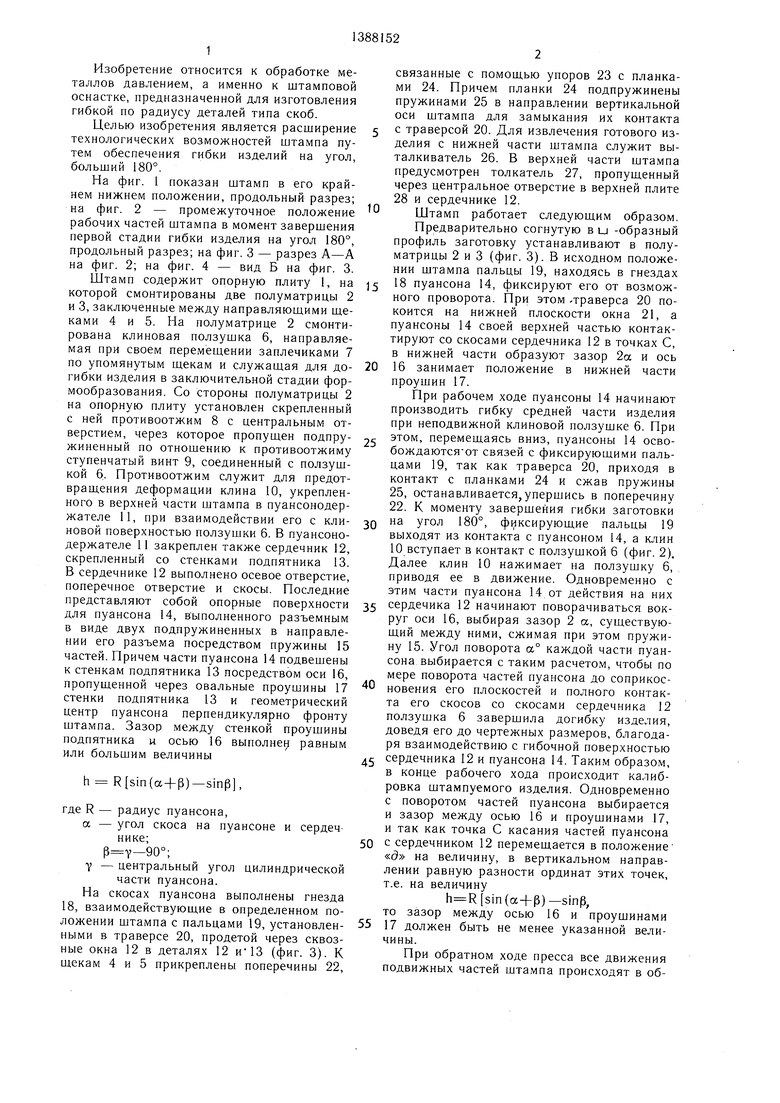

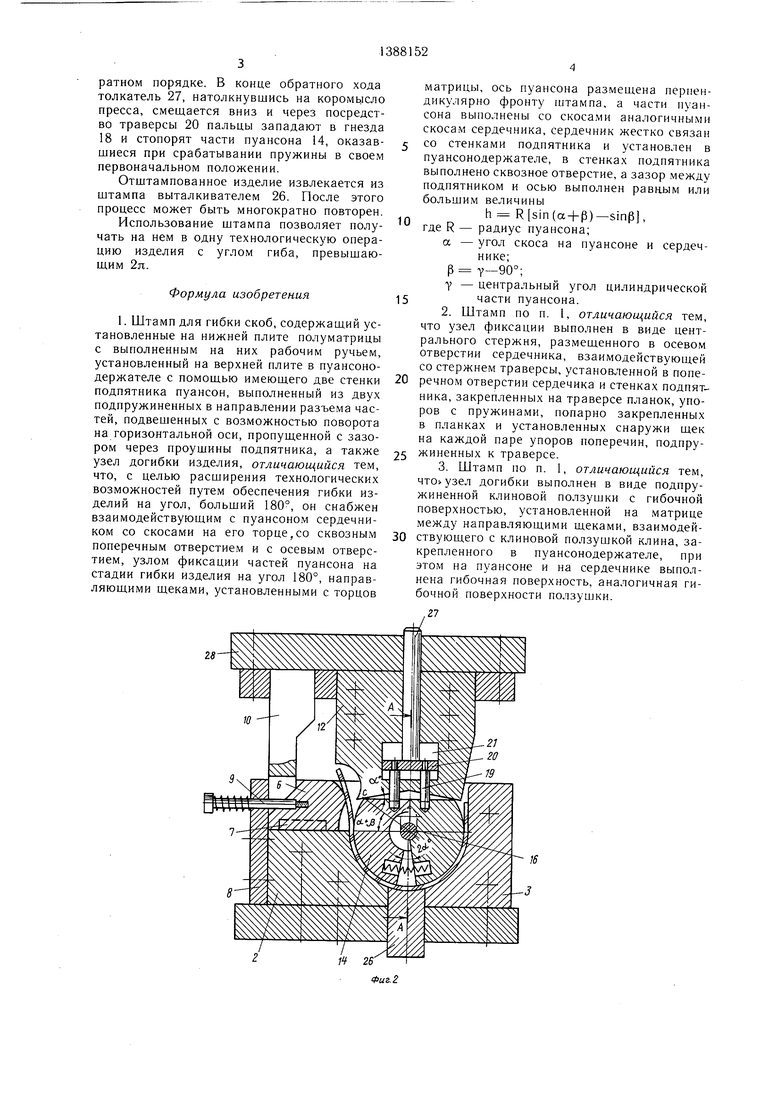

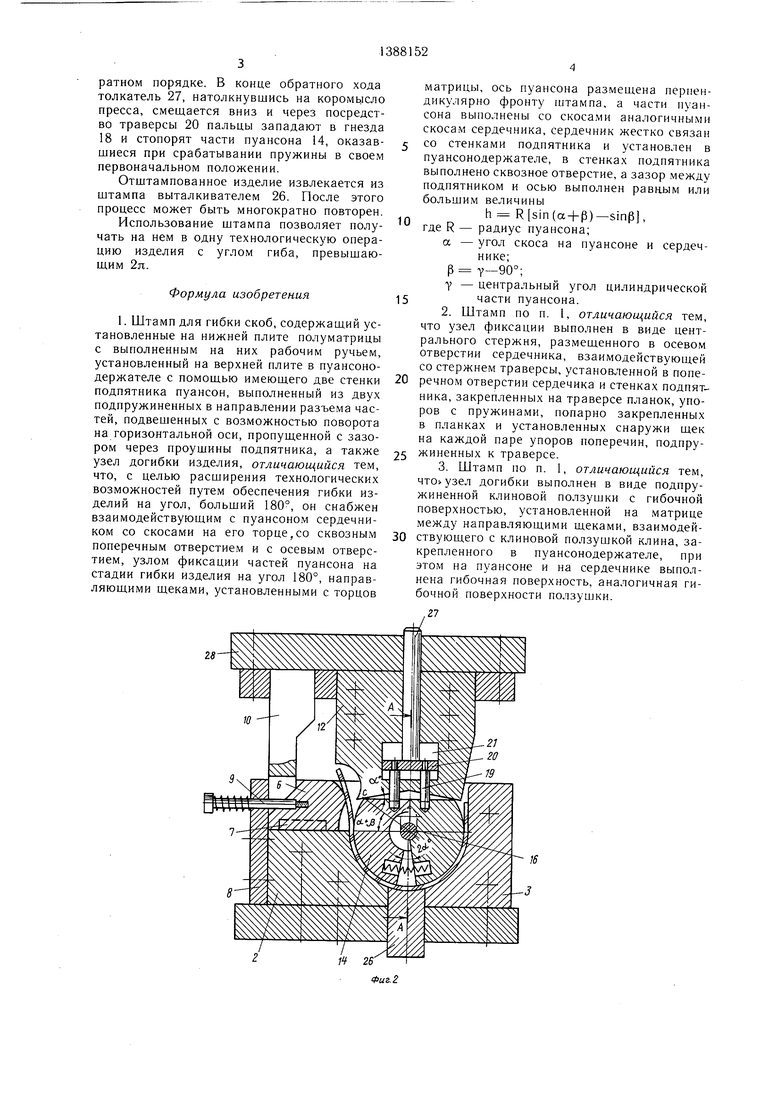

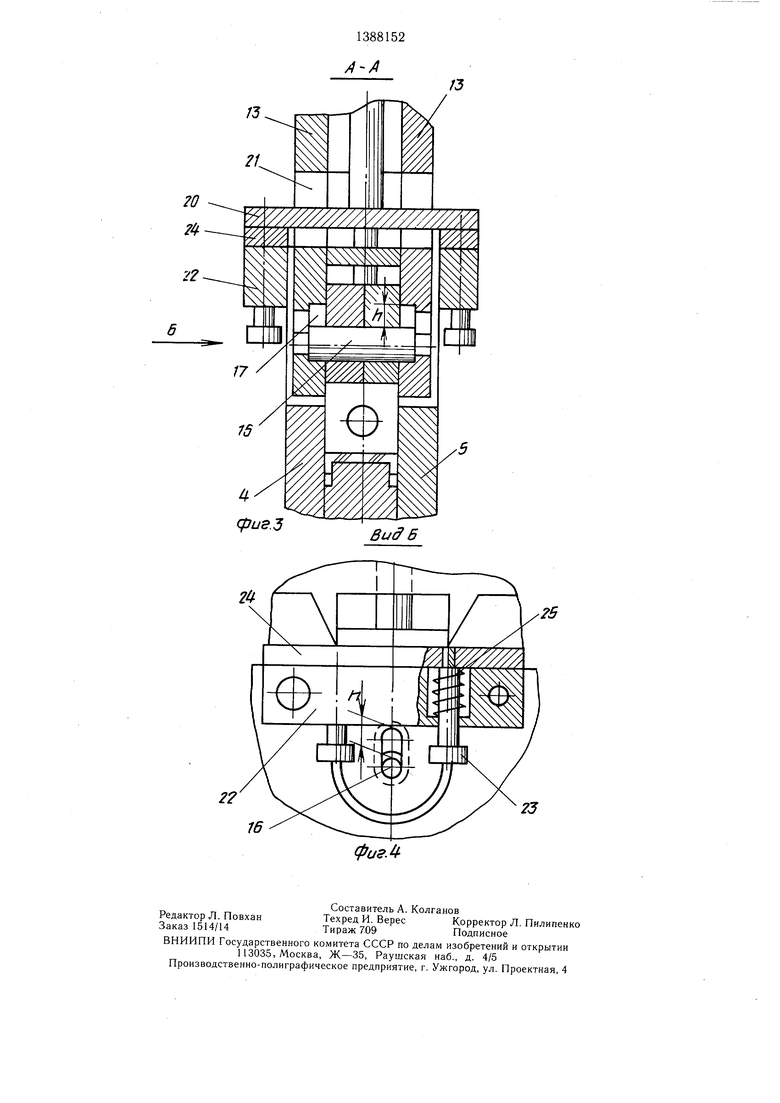

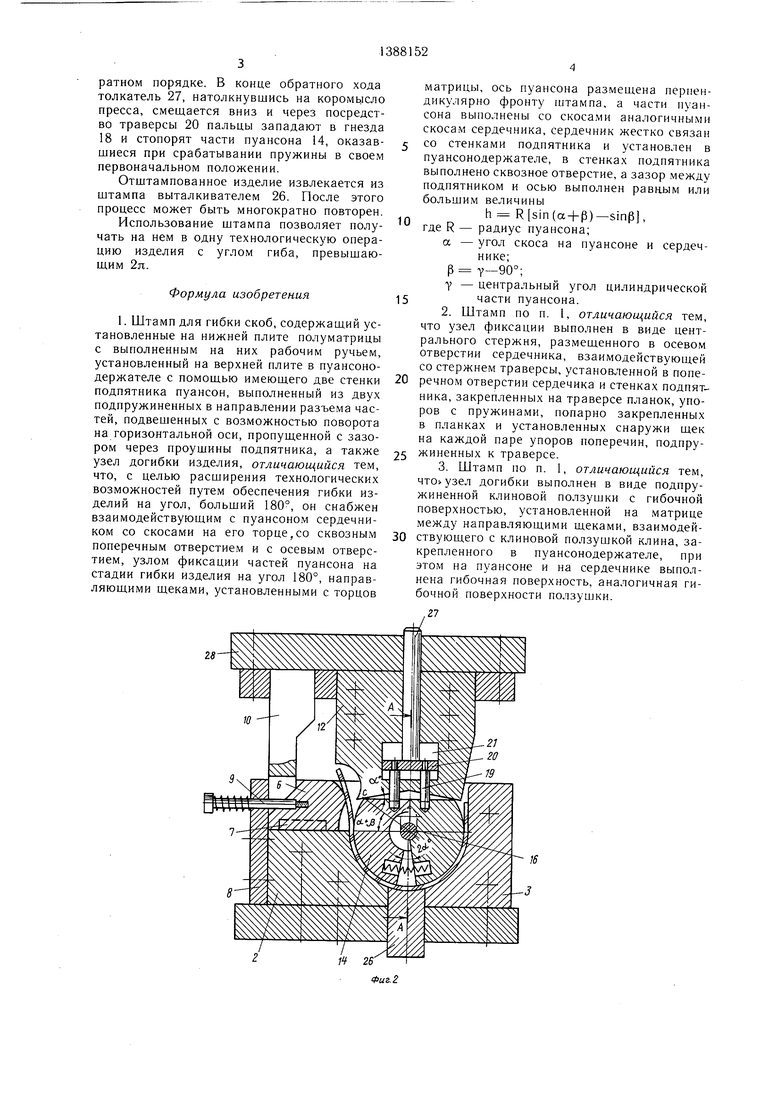

На фиг. 1 показан штамп в его крайнем нижнем положении, продольный разрез; на фиг. 2 - промежуточное положение рабочих частей штампа в момент завершения первой стадии гибки изделия на угол 180°, продольный разрез; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - вид Б на фиг. 3.

Штамп содержит опорную плиту 1, на которой смонтированы две полуматрицы 2 и 3, заключенные между направляюш,ими ше- ками 4 и 5. На полуматрице 2 смонтирована клиновая ползушка 6, направляемая при своем перемещении заплечиками 7 по упомянутым щекам и служащая для до- гибки изделия в заключительной стадии формообразования. Со стороны полуматрицы 2 на опорную плиту установлен скрепленный с ней противоотжим 8 с центральным отверстием, через которое пропущен подпружиненный по отношению к противоотжиму ступенчатый винт 9, соединенный с ползуш- кой 6. Противоотжим служит для предотвращения деформации клина 10, укрепленного в верхней части штампа в пуансонодер- жателе 11, при взаимодействии его с клиновой поверхностью ползушки 6. В пуансоно- держателе 11 закреплен также сердечник 12, скрепленный со стенками подпятника 13. В сердечнике 12 выполнено осевое отверстие, поперечное отверстие и скосы. Последние представляют собой опорные поверхности для пуансона 14, выполненного разъемным в виде двух подпружиненных в направлении его разъема посредством пружины 15 частей. Причем части пуансона 14 подвешены к стенкам подпятника 13 посредством оси 16, пропущенной через овальные проушины 17 стенки подпятника 13 и геометрический центр пуансона перпендикулярно фронту штампа. Зазор между стенкой проушины подпятника и осью 16 выполнен равным или большим величины

h (a+|3)-sinp,

где R - радиус пуансона,

а - угол скоса на пуансоне и сердечнике;

p Y-90°; Y - центральный угол цилиндрической

части пуансона.

На скосах пуансона выполнены гнезда 18, взаимодействующие в определенном положении штампа с пальцами 19, установленными в траверсе 20, продетой через сквозные окна 12 в деталях 12 и 13 (фиг. 3). К щекам 4 и 5 прикреплены поперечины 22,

связанные с помощью упоров 23 с планками 24. Причем планки 24 подпружинены пружинами 25 в направлении вертикальной оси штампа для замыкания их контакта

с траверсой 20. Для извлечения готового изделия с нижней части штампа служит выталкиватель 26. В верхней части штампа предусмотрен толкатель 27, пропущенный через центральное отверстие в верхней плите 28 и сердечнике 12.

Штамп работает следующим образом.

Предварительно согнутую в и -образный профиль заготовку устанавливают в полуматрицы 2 и 3 (фиг. 3). В исходном положении щтампа пальцы 19, находясь в гнездах

2 18 пуансона 14, фиксируют его от возможного проворота. При этом -траверса 20 покоится на нижней плоскости окна 21, а пуансоны 14 своей верхней частью контактируют со скосами сердечника 12 в точках С, в нижней части образуют зазор 2а и ось

0 16 занимает положение в нижней части проушин 17.

При рабочем ходе пуансоны 14 начинают производить гибку средней части изделия при неподвижной клиновой ползущке 6. При

г этом, перемещаясь вниз, пуансоны 14 осво- бождаются от связей с фиксирующими пальцами 19, так как траверса 20, приходя в контакт с планками 24 и сжав пружины 25, останавливается,упершись в поперечину 22. К моменту завершения гибки заготовки

0 на угол 180°, фиксирующие пальцы 19 выходят из контакта с пуансоном 14, а клин 10 вступает в контакт с ползушкой 6 (фиг. 2). Далее клин 10 нажимает на ползушку 6, приводя ее в движение. Одновременно с этим части пуансона 14.от действия на них

5 сердечика 12 начинают поворачиваться вокруг оси 16, выбирая зазор 2 а, существующий между ними, сжимая при этом пружину 15. Угол поворота а° каждой части пуансона выбирается с таким расчетом, чтобы по мере поворота частей пуансона до соприкос0

новения его плоскостей и полного контакта его скосов со скосами сердечника 12 ползушка 6 заверщила догибку издev ия, доведя его до чертежных размеров, благодаря взаимодействию с гибочной поверхностью

5 сердечника 12 и пуансона 14. Таким образом, в конце рабочего хода происходит калибровка штампуемого изделия. Одновременно с поворотом частей пуансона выбирается и зазор между осью 16 и проушинами 17, и так как точка С касания частей пуансона

0 с сердечником 12 перемещается в положение «д на величину, в вертикальном направлении равную разности ординат этих точек, т.е. на величину

(a+P)-sinp, то зазор между осью 16 и проушинами

5 17 должен быть не менее указанной величины.

При обратном ходе пресса все движения подвижных частей штампа происходят в обратном порядке. В конце обратного хода толкатель 27, натолкнувшись на коромь,1сло пресса, смещается вниз и через посредство траверсы 20 пальцы западают в гнезда 18 и стопорят части пуансона 14, оказавшиеся при срабатывании пружины в своем первоначальном положении.

Отштампованное изделие извлекается из штампа выталкивателем 26. После этого процесс может быть многократно повторен.

Использование штампа позволяет получать на нем в одну технологическую операцию изделия с углом гиба, превышаю- ш,им 2л.

Формула изобретения

1. Штамп для гибки скоб, содержащий установленные на нижней плите полуматрицы с выполненным на них рабочим ручьем, установленный на верхней нлите в пуансоно- держателе с помощью имеющего две стенки подпятника пуансон, выполненный из двух подпружиненных в направлении разъема частей, подвешенных с возможностью поворота на горизонтальной оси, пропущенной с зазором через проушины подпятника, а также узел догибки изделия, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения гибки изделий на угол, больший 180°, он снабжен взаимодействующим с пуансоном сердечником со скосами на его торце,со сквозным поперечным отверстием и с осевым отверстием, узлом фиксации частей пуансона на стадии гибки изделия на угол 180°, направляющими щеками, установленными с торцов

0

5

матрицы, ось пуансона размещена перпендикулярно фронту ц тампа, а части пуансона выполнены со скосами аналогичными скосам сердечника, сердечник жестко связан со стенками подпятника и установлен в пуансонодержателе, в стенках подпятника выполнено сквозное отверстие, а зазор между подпятником и осью выполнен равным или большим величины

h (a+p)-sinp, где R - радиус пуансона;

а - угол скоса на пуансоне и сердечнике;

Р Y-90°;

Y - центральный угол цилиндрической части пуансона.

2.Штамп по п. I, отличающийся тем, что узел фиксации выполнен в виде центрального стержня, размещенного в осевом отверстии сердечника, взаимодействующей со стержнем траверсы, установленной в попе0 речном отверстии сердечика и стенках подпятника, закрепленных на траверсе планок, упоров с пружинами, попарно закрепленных в планках и установленных снаружи щек на каждой паре упоров поперечин, подпру5 жиненных к траверсе.

3.Штамп по п. 1, отличаюш,ийся тем, догибки выполнен в виде подпружиненной клиновой ползущки с гибочной поверхностью, установленной на матрице между направляющими щеками, взаимодей0 ствующего с клиновой ползущкой клина, закрепленного в пуансонодержателе, при этом на пуансоне и на сердечнике выполнена гибочная поверхность, аналогичная гибочной поверхности ползушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| БНЬ..К ОТЕКАШТАЛ1П для | 1970 |

|

SU260368A1 |

| Гибочный штамп | 1981 |

|

SU958009A1 |

| Штамп для гибки полки под углом 180 @ | 1985 |

|

SU1294416A1 |

| Штамп для изготовления деталей | 1982 |

|

SU1094665A1 |

| Штамп для высадки утолщений на стержневых заготовках | 1991 |

|

SU1792782A1 |

| Штамп для пробивки отверстий | 1985 |

|

SU1319975A1 |

| Штамп последовательного действия | 1990 |

|

SU1733167A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ХОМУТИКОВ | 1969 |

|

SU242641A1 |

| Штамп для штамповки крупногабаритных коленчатых валов | 1982 |

|

SU1017429A1 |

| Штамп для гибки | 1978 |

|

SU764787A1 |

Изобретение относится к обработке металлов давлением, а именно к штампо- вой оснастке, предназначенной для гибки по радиусу деталей типа скоб. Цель - расширение технологических возможностей штампа путем обеспечения гибки изделий на угол, больший 180°. Штамп содержит две полуматрицы 2 и 3. На одной из них (полуматрице 2) смонтирована клиновая ползушка 6, приводимая в действие клином 10, служа- шая для догибки изделия. Пуансон (П) 14 выполнен из двух частей, которые при по- мош,и оси 16, пропуш,енной по центру П 14, подвешены в овальных проушинах подпятника, закрепленного на сердечнике 12. Последний и П 14 имеют одинаковые скосы, а через окна в сердечнике 12 и подпятнике пропущена траверса 20, в которой закреплены пальцы Г9, фиксируюш,ие при гибке центральной части заготовки П 14 от проворота. Когда изделие будет согнуто на угол 180°, П 14 упрется в полуматрицы 2 и 3, пальцы 19 расфиксируют части П 14, и они начнут поворачиваться вокруг оси 16. По мере поворотов частей П 14 будет происходить и догибка изделия на заданный угол, превышающий 180°. 2 з.п. ф-лы, 4 ил. Ф (П со 00 ОО сл N3 (puei

25

16

23

| Штамп для гибки деталей типа скоб | 1973 |

|

SU518256A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-15—Публикация

1986-10-20—Подача