оо 00

00 N5 КЭ

Изобретение относится к сварке с применением порошковых материалов, а именно к устройствам для подачи порошковых присадочных материалов в сварочную ванну.

Цель изобретения - повышение точ- ности дозирования при малых расходах порошка и использовании порошков различной грануляции.

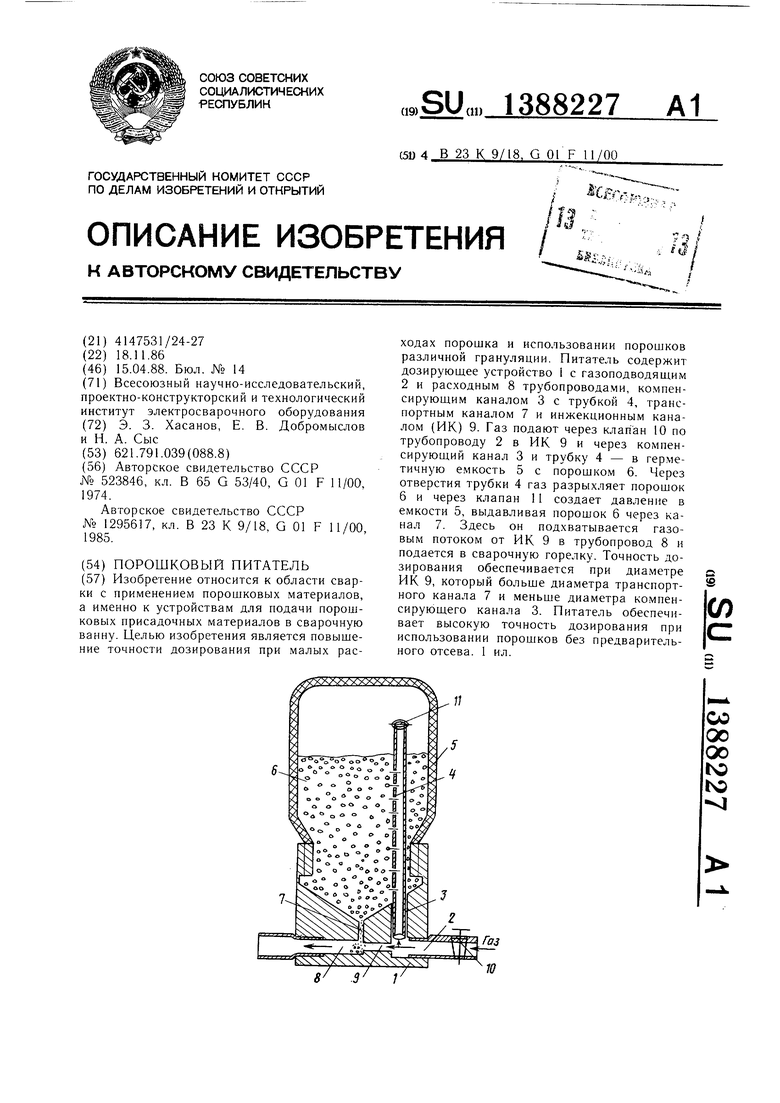

На чертеже схематически представлен предлагаемый питатель, общий вид.

Питатель состоит из дозируюш,его уст- ройства 1 с корпусом конической формы, газоподводящим трубопроводом 2 и компен- сируюпдим каналом 3, соединенным трубкой 4 с отверстиями с герметичной емкостью 5, в которой размеш.ен порошковый материал 6. В дозируюш.ем устройстве 1 имеются транспортный канал 7, расходный трубопровод 8 и инжекционный канал 9. Газоподводяший трубопровод 2 снабжен электромагнитным клапаном 10, а трубка 4 - клапаном 11.

Питатель работает следуюшим образом.

При подготовке питателя к работе тару с порошком в виде банки, поставляемую заводом-изготовителем порошкового материала, устанавливают на дозируюш,ем устройстве 1, превраш,ая ее тем самым в гер- метичную емкость 5. Газ через электромагнитный клапан 10 подают в газоподводя- ш,ий трубопровод 2, где он разветвляется и идет на выход двумя путями: через инжекционный 9 и компенсирующий 3 каналы, трубку 4 с отверстиями, емкость 5 с порош- ком 6 и транспортный канал 7, расходный трубопровод 8. Доза порошка под давлением газа высыпается через транспортный канал 7 в расходный трубопровод 8, образуя конус, острие которого перекрывает транспортный канал 7. Основная часть газа, идушая через инжекционный канал 9, подхватывает порошок 6 и транспортирует его в сварочную горелку. Через компен- сируюший канал 3 с трубкой 4 газ поступает в герметичную емкость 5 через отверстия в трубке 4, разрыхляя порошок, и через клапан 11, размещенный на торце трубки 4, разрыхляя массу порошка каждым импульсом газа, не давая ему слеживаться. При закрытии клапана 10 подача газа прекращается. Избыток газа из емкости 5 через компенсирующий 3 и инжекционный 9 каналы уходит в сварочную горелку, а давление в емкости 5 выравнивается. Газ подается импульсами через электромагнитный клапан 10 вследствие его импульсной работы. Частота импульсов регулируется электрической схемой питания электромагнитного клапана 10.

Точность дозирования определяется соотношением диаметров инжекционного 9, компенсирующего 3 и транспортного 7 каналов. При этом диаметр инжекционного канала выбирают больше диаметра транспортного канала и меньше диаметра компенсирующего канала. Наилучших результатов дозирования достигают при следующих диаметрах: транспортного канала 2-2,5 мм; инжекционного канала 3-3,5 мм; компенсирующего канала 4-4,5 мм; грануляция по- рощка 60-650 микрон. С увеличением диаметра транспортного канала 7 свыще 2,5 мм порошок начинает идти самотеком, а менее 2,0 мм канал начинает забиваться крупной грануляцией порошка. При диаметре инжекционного канала 9 менее 3,0 мм начинается пульсация порошка, а при диаметре более 3,5 мм не хватает давления воздуха для инжекции. Диаметр компенсирующего канала 3 в основном влияет на степень рыхления массы порошка в емкости 5 при диаметре канала, равном 4-4,5 мм.

Предлагаемый питатель обеспечивает высокую точность дозирования при использовании порошков без предварительного отсева.

Формула изобретения

Порошковый питатель для дозирования сыпучих материалов, содержащий герметичную емкость, газоподводящий трубопровод с клапаном, дозирующее устройство с корпусом конической формы, транспортным и инжекционными каналами, расходный трубопровод и компенсирующий канал, отличающийся тем, что, с целью повышения точности дозирования при малых расходах по- рощка и использовании порошков различной грануляции, компенсирующий канал выполнен с отверстиями для выхода газа и снабжен клапаном, установленным на его торце, соединен с корпусом дозирующего устройства и размещен внутри герметичной емкости, при этом диаметр инжекционного канала больше диаметра транспортного канала и меньше диаметра компенсирующего канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки и наплавки | 1990 |

|

SU1808567A1 |

| Порошковый питатель | 1981 |

|

SU996511A1 |

| Питатель для подачи порошковой смеси | 1989 |

|

SU1726178A1 |

| ПИТАТЕЛЬ ПОРОШКОВЫХ И ПЫЛЕВЫХ МАТЕРИАЛОВ УСТАНОВКИ ИНЖЕКЦИОННОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2004 |

|

RU2268224C1 |

| Устройство для сварки и наплавки | 1991 |

|

SU1828794A1 |

| Устройство для нанесения покрытий | 1981 |

|

SU988356A1 |

| СПОСОБ НОРМИРОВАНИЯ РАСХОДА ПОРОШКОВОГО МАТЕРИАЛА В ТРАНСПОРТНОЙ МАГИСТРАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245832C2 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ МЕТОК ДЛЯ МАРКИРОВКИ ПОВЕРХНОСТИ ГАЗОДИНАМИЧЕСКИМ МЕТОДОМ | 2006 |

|

RU2340705C2 |

| Устройство для дозирования и подачи порошковых материалов | 1976 |

|

SU617686A1 |

| Порошковый питатель | 1979 |

|

SU818660A1 |

Изобретение относится к области сварки с применением порошковых материалов, а именно к устройствам для подачи порошковых присадочных материалов в сварочную ванну. Целью изобретения является повышение точности дозирования при малых расходах порошка и использовании порошков различной грануляции. Питатель содержит дозируюшее устройство 1 с газоподводяшим 2 и расходным 8 трубопроводами, компенсирующим каналом 3 с трубкой 4, транспортным каналом 7 и инжекционным каналом (ИК) 9. Газ подают через клап ан 10 по трубопроводу 2 в ИК 9 и через компен- сируюший канал 3 и трубку 4 - в герметичную емкость 5 с порошком 6. Через отверстия трубки 4 газ разрыхляет порошок 6 и через клапан 11 создает давление в емкости 5, выдавливая порошок 6 через канал 7. Здесь он подхватывается газовым потоком от ИК 9 в трубопровод 8 и подается в сварочную горелку. Точность дозирования обеспечивается при диаметре ИК 9, который больше диаметра транспортного канала 7 и меньше диаметра компенсирующего канала 3. Питатель обеспечивает высокую точность дозирования при использовании порошков без предварительного отсева. 1 ил. е (Л

| Импульсный питатель пневматической установки для транспортирования порошковых материалов | 1974 |

|

SU523846A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Авторское свидетельство СССР № 1295617, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-15—Публикация

1986-11-18—Подача