Изобретение откосится к прокатному производству, а именно к прокатк на непрерьшнык, а также бесконечных станах полос, имеющих участки сварных швов.

Целью изобретения является повьшение производительности и выхода годного при сохранении степени надежности сварного шва по обрывности.

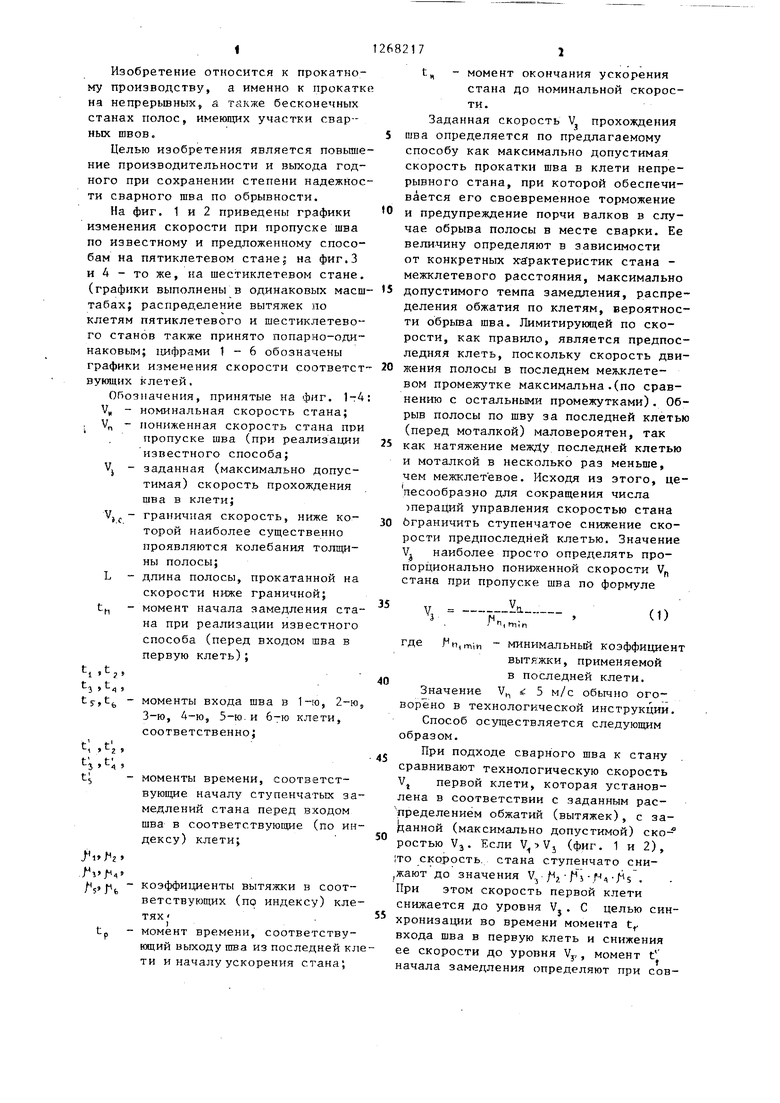

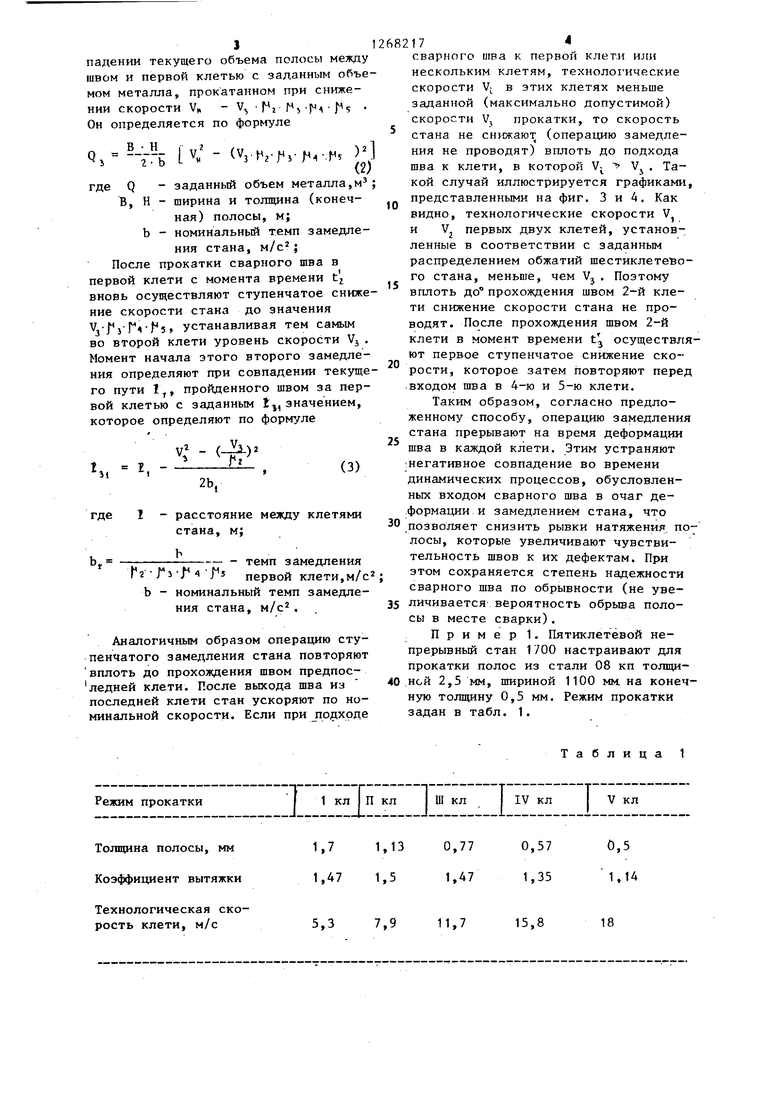

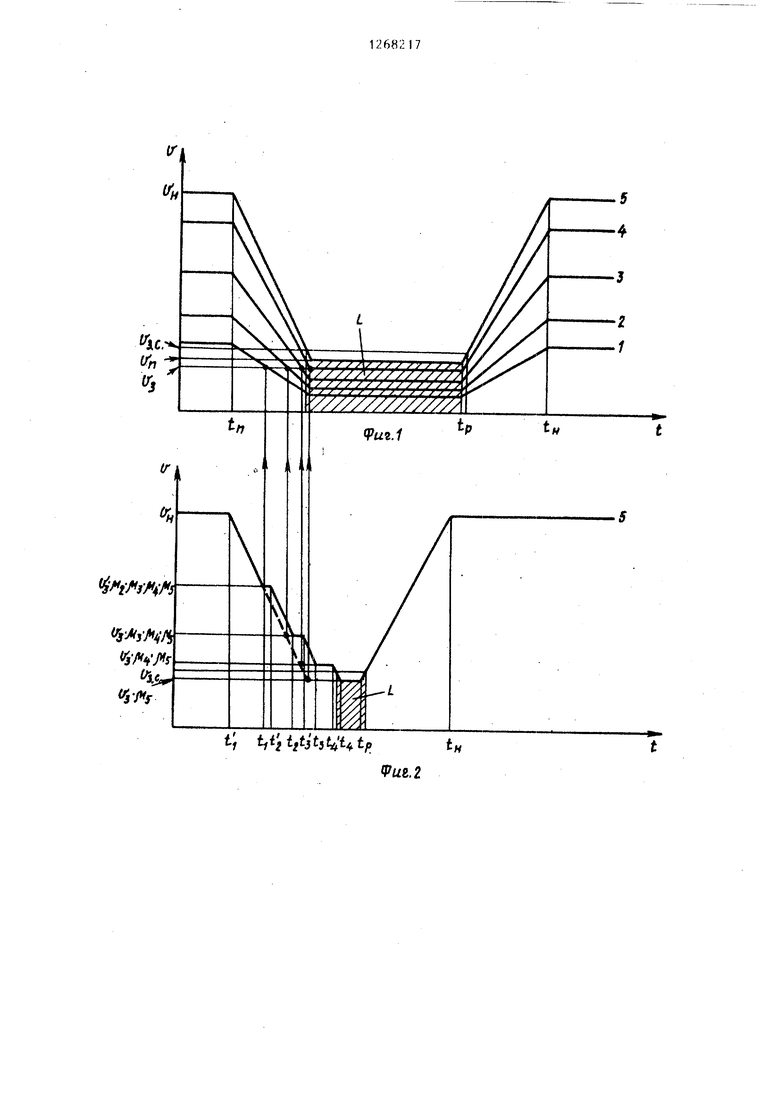

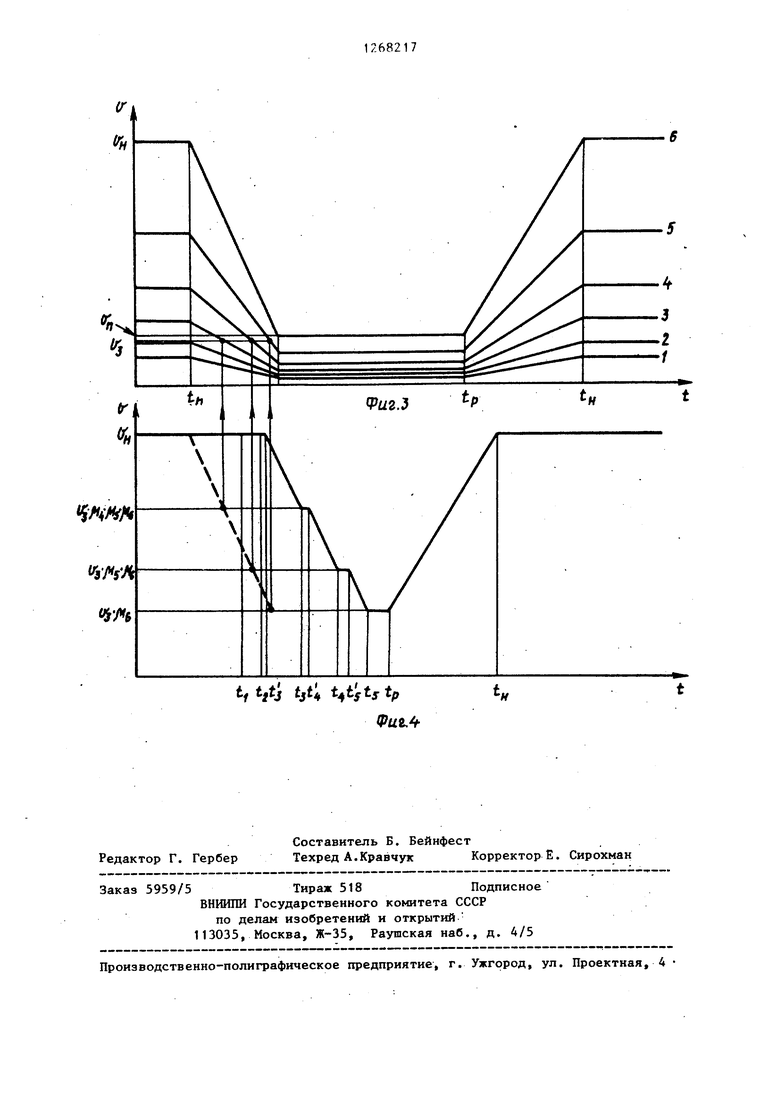

На фиг. 1 и 2 приведены графики изменения скорости при пропуске шва по известному и предложенному способам на пятиклетевом стане; на фиг.З и А - то же, на шестиклетевом стане, (графики выполнены в одинаковых масштабах; распределение вытяжек по клетям пятиклетевого и шестиклетевого станов также принято попарно-одинаковым; 1 фрами 1 - 6 обозначены графики изменения скорости соответствующих клетей.

Обозначения, принятые на фиг. 1т4 V - номинальная скорость стана; ; УП - пониженная скорость стана при пропуске шва (при реализации известного способа; Vj - заданная (максимально допустимая) скорость прохождения шва в клети;

Vjj, - граничная скорость, ниже которой наиболее существенно проявляются колебания толщины полосы; L - длина полосы, прокатанной на

скорости ниже граничной; t - момент начала замедления стана при реализации известного способа (перед входом шва в первую клеть); t,,t,,

Ч.

t5-,t - моменты входа шва в l-i, 2-ю 3-ю, А-ю, 5-ю.и 6-ю клети, соответственно;

t;, fj, tj 4

t - моменты времени, соответствующие началу ступенчатых замедлений стана перед входом шва в соответствующие (по индексу) клети;

.

коэффи14иенты вытяжки в соответствующих (по индексу) клеТЯХ

tp - момент времени, соответствующий выходу шва из последней клти и началу ускорения стана;

t - момент окончания ускорения

стана до номинальной скорости.

Заданная скорость V прохождения шва определяется по предлагаемому способу как максимально допустимая скорость прокатки шва в клети непрерывного стана, при которой обеспечивается его своевременное торможение

и предупреждение порчи валков в случае обрыва полосы в месте сварки. Ее величину определяют в зависимости от конкретных хгграктеристик стана межклетевого расстояния, максимально

допустимого темпа замедления, распределения обжатия по клетям, вероятности обрьта шва. Лимитирующей по скорости, как правило, является предпоследняя клеть, поскольку скорость движения полосы в последнем межклетевом промежутке максимальна .(по сравнению с остальными промежутками). Обрыв полосы по шву за последней клетью (перед моталкой) маловероятен, так

как натяжение межДу последней клетью и моталкой в несколько раз меньше, чем межклетевое. Исходя из этого, целесообразно для сокращения числа шераций управления скоростью стана

Ьграничить ступенчатое снижение скорости предпоследней клетью. Значение V наиболее просто определять пропори;ионально пониженной скорости V,, стана при пропуске шва по формуле

V Y,,

1а.

(1)

1| MiSri

где ,mi(i минимальный коэффициент

вытЕжки, применяемой в последней клети.

Значение Vj : 5 м/с обычно оговорено в технологической инструкции.

Способ осуществляется следующим образом.

При подходе сварного шва к стану сравнивают технологическую скорость Vj первой клети, которая установлена в соответствии с заданным распределением обжатий (вытяжек), с заданной (максимально допустимой) скоростью Vj. Если V, V} (фиг. 1 и 2), ITO скорость, стана ступенчато сни,жают до значения V.-/ f j-/-i .s. При этом скорость первой клети снижается до уровня Vj. С целью синхронизации во времени момента t входа шва в первую клеть и снижения ее скорости до уровня Vj,, момент t начала замедления определяют при сов3падении текущего объема полосы между швом и первой клетью с заданным объе мом металла, прокатанном при снижении скорости V - V f,-рд . l Он определяется по формуле v; - (Vз.,..,..5 Н где Q - заданный объем металла,м В, Н - ширина и толщина (конечная) полосы, м; b - номинальньй темп замедления стана, После прокатки сварного шва в первой клети с момента времени t вновь осуществляют ступенчатое сниже ние скорости стана до значения устанавливая тем самым во второй клети уровень скорости V Момент начала этого второго замедления определяют при совпадении текуще го пути 1, пройденного швом за первой клетью с заданным 1:, значением, которое определяют по формуле v - (-) nJ 1 - расстояние между клетями стана, м; - темп замедления ГгГЗГГ5 первой клети,м/с b - номинальный темп замедления стана, м/с, Аналогичным образом операцию ступенчатого замедления стана повторяют вплоть до прохождения швом предпоследней клети. После выхода шва из последней клети стан ускоряют по номинальной скорости. Если при подходе Режим прокатки| 1 кл П кл

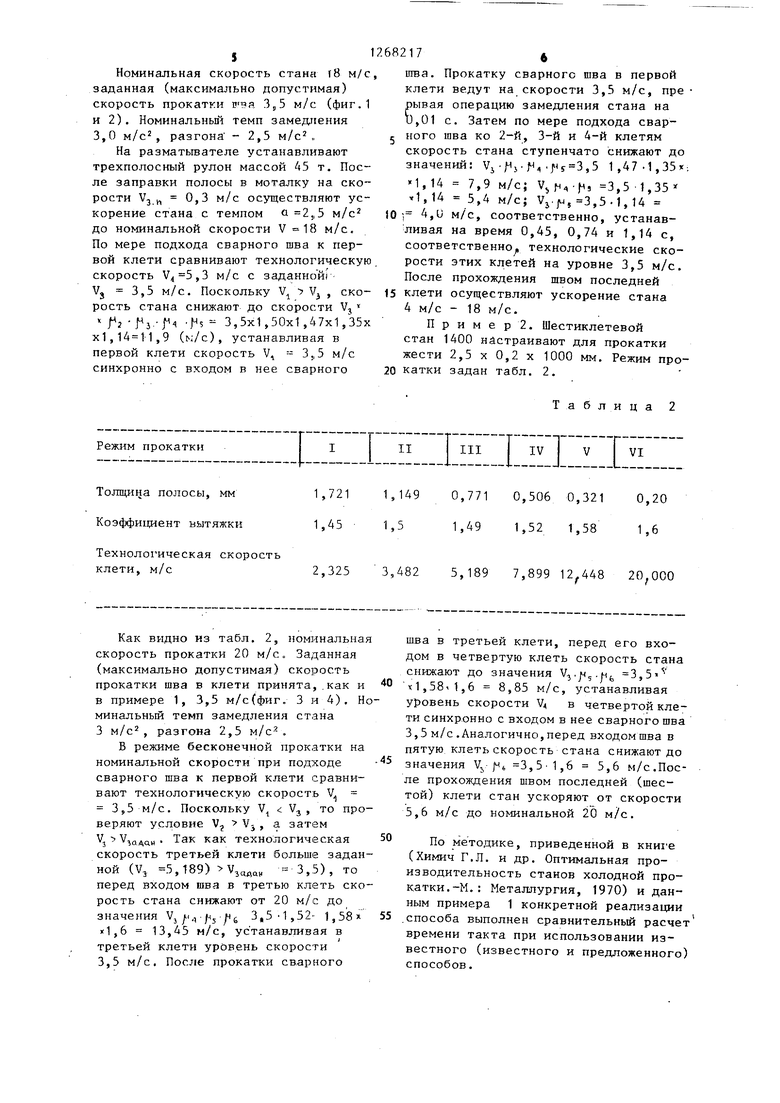

Таблица 1

V кл 17 сварного шва к первой клет.и или нескольким клетям, технолохические скорости V; в этих клетях меньше заданной (максимально допустимой) скорости Vj прокатки, то скорость стана не снижают (операцию замедления не проводят) вплоть до подхода шва к клети, в которой V Vj. Такой случай иллюстрируется графиками, представленными на фиг. 3 и 4. Как видно, технологические скорости V и Vj первых двух клетей, установленные в соответствии с заданным распределением обжатий шестиклететзого стана, меньше, чем Vj . Поэтому вплоть до прохождения швом 2-й клети снижение скорости стана не проводят. После прохождения швом 2-й клети в момент времени tj осуществляют первое ступенчатое снижение скорости, которое затем повторяют перед ВХОДОМ шва в 4-ю и 5-ю клети. Таким образом, согласно предложенному способу, операцию замедления стана прерывают на время деформации шва в каждой клети. Этим устраняют негативное совпадение во времени динамических процессов, обусловленных входом сварного шва в очаг деформации и замедлением стана, что позволяет снизить рывки натяжения полосы, которые увеличивают чувствительность швов к их дефектам. При этом сохраняется степень надежности сварного шва по обрывности (не увеличивается вероятность обрьша полосы в месте сварки). П р и м е р 1. Пятиклетёвой непрерывный стан 1700 настраивают для прокатки полос из стали 08 кп толщиной 2,5 мм, шириной 1100 мм. на конечную толщину 0,5 мм. Режим прокатки задан в табл. 1. Ш клIV кл

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной холодной прокатки полос со сварными швами | 1987 |

|

SU1447437A1 |

| Способ холодной прокатки полосового металла | 1984 |

|

SU1178509A1 |

| Способ регулирования параметров процесса намотки в рулоны металлических полос | 1984 |

|

SU1192876A1 |

| Устройство для повышения проходимости сварных швов при прокатке | 1982 |

|

SU1044361A1 |

| СПОСОБ УПРАВЛЕНИЯ СКОРОСТЬЮ НЕПРЕРЫВНОГО СТАНА В РЕЖИМЕ ПРОКАТКИ СВАРНОГО ШВА МНОГОПОЛОСНОГОРУЛОНА | 1972 |

|

SU342698A1 |

| Способ прокатки полос | 1981 |

|

SU952391A1 |

| Устройство для автоматического сопровождения сварных швов и останова реверсивного прокатного стана | 1977 |

|

SU743739A1 |

| Способ регулирования скорости при холодной прокатке сварных полос | 1988 |

|

SU1637893A1 |

| Способ прокатки полосы | 1980 |

|

SU908452A1 |

| Устройство для автоматического управления моталкой непрерывного стана холодной прокатки | 1984 |

|

SU1202653A1 |

Изобретение относится к прокатному производству, а именно к прокатке на непрерывных, а также бесконечных станах - полос, имеющих участки сварных швов. Целью изобретения является повьш1ение производительности и выхода годного при сохранении степени надежности сварного шва по обрьтности. Согласно изобретению снижение скорости клетей стана при прохождении сварного , шва осуществляют ступенчато, начиная с момента подхода шва к той клети, где номинальная технологическая скорость прокатки превышает допустимую (Л скорость прокатки шва. Таким образом с удается избежать прохождения швом клетей на чрезмерно малой скорости и повысить производительность стана. 4 ил. 1чЭ Од 00 10

Технологическая ско5,3 7,9 11,7 рость клети, м/с

18

15,8

Номинальная скорость стана (8 м/с заданная (максимально допустимая) скорость прокатки вва 3„5 м/с (фиг.1 и 2). Номинальньш темп замед.11ения 3,0 м/с разгона - 2,5 м/с,,

На разматьгеателе устанавливают трехполосный рулон массой 45 т. После заправки полосы в моталку на скорости Vj J, 0,3 м/с осуществляют ускорение стана с темпом и 2„3 м/с до номинальной скорости м/с. По мере подхода сварного шва к первой клети сравнивают технологическую скорость ,3 м/с с заданной) Vj 3,5 м/с. Поскольку V, V , скорость стана снижают до скорости Vj Гэ-Г 3,5x1,50x1,47x1,35х х1,14 1-1,9 (м/с), устанавливая в первой клети скорость V, 3., 5 м/с синхронно с входом в нее сварного I. Режим прокатки Технологическая скорость клети, м/с 2,325 3,482 Как видно из табл. 2, номинальная скорость прокатки 20 м/с. Заданная (максимально допустимая) скорость прокатки шва в клети принята, .как и в примере 1, 3,5 м/с(фиг. 3 и 4). Но минальный темп замедления стана 3 м/с , разгона 2,5 м/с-. В режиме бесконечной прок,атки на номинальной скорости при подходе сварного шва к первой клети сравнивают технологическую скорость V 3,5 м/с. Поскольку V.| ,с Vj , то про веряют условие V 3 затем Vj У-( , Так как технологическая скорость третьей клети больше задан ной (Vj 5,189) 3,5), то перед входом шва в третью клеть ско рость стана снижают от 20 м/с до значения V, |(,,) 3,5 1,52- 1,58 «1,6 13,45 м/с, устанавливая в третьей клети уровень скорости 3,5 м/с. После прокатки сварного

шва. Прокатку сварного шва в первой клети ведут на скорости 3,5 м/с, пре рывая операцию замедления стана на и,01 с. Затем по мере подхода сварнего шва ко 2-й, 3-й и 4-й клетям скорость стана ступенчато снижают до значений: Vj-fij ,,5 1,47-1,

«1,14 7,9 м/с; V.,f.fA, 3,5-1,35 П,14 5,4 м/с; Vj.ju,3,5-1,14

, 4,0 м/с, соответственно, устанавливая на время 0,45, 0,74 и 1,14 с, соответственно технологические скорости этих клетей на уровне 3,5 м/с. После прохождения швом последней

клети осуществляют ускорение стана 4 м/с - 18 м/с.

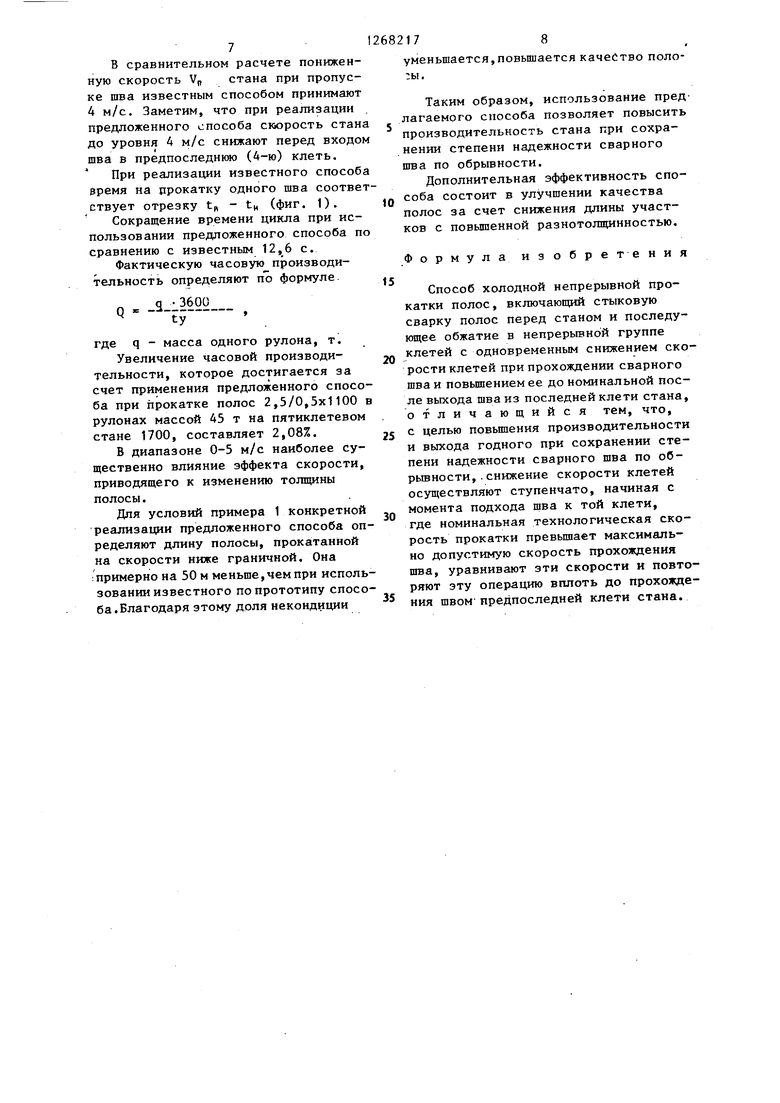

П р и м е р 2. Шестиклетевой стан 1400 настраивают для прокатки жести 2,5 X 0,2 х 1000 мм. Режим прокатки задан табл. 2.

Таблица 2

VI 5,189 7,899 20,000 шва в третьей клети, перед его входом в четвертую клеть скорость стана снижают до значения V. 3,5« Ч 1,581,6 8,85 м/с, устанавливая уровень скорости V в четвертой клети синхронно с входом в нее сварного шва 3.5м/с .Аналогично, перед входом шва в пятую клеть скорость стана снижают до значения V JM 3, 5 1,6 5,6 м/с.После прохождения швом последней (шестой) клети стан ускоряют от скорости 5.6м/с до номинальной 20 м/с. По методике, приведенной в кни1е (Химич Г.Л. и др. Оптимальная производительность станов холодной прокатки.-М.: Металлургия, 1970) и данным примера 1 конкретной реализации .способа выполнен сравнительный расчет времени такта при использовании известного (известного и предложенного) способов. 71 В сравнительном расчете пониженную скорость У„ стана при пропуске шва известным способом принимают 4 м/с. Заметим, что при реализации предложенного способа скорость стана до уровня 4 м/с снижают перед входом шва в предпоследнюю (А-ю) клеть. При реализации известного способа время на црокатку одного шва соответствует отрезку t - tn (фиг. 1). Сокращение времени цикла при использовании предложенного способа по сравнению с известным 12,6 с. Фактическую часовую производительность определяют по формуле. -3 3600 ty где q - масса одного рулона, т. Увеличение часовой производительности, которое достигается за счет применения предложенного спосо ба при прокатке полос 2,5/0,5x1100 рулонах массой 45 т на пятиклетевом стане 1700, составляет 2,08%, В диапазоне 0-5 м/с наиболее существенно влияние эффекта скорости, приводящего к изменению толщины полосы. Для условий примера 1 конкретной реализации предложенного способа оп ределяют длину полосы, прокатанной на скорости ниже граничной. Она примерно на 50 м меньше,чем при исполь зовании известного по прототипу спосо ба.Благодаря этому доля некондиции 217 уменьшается,повьш1ается качество поло::ы. Таким образом, использование предлагаемого способа позволяет повысить производительность стана при сохранении степени надежности сварного шва по обрывности. Дополнительная эффективность способа состоит в улучшении качества полос за счет снижения длины участков с повышенной разнотолщинностью. Формула изобре те и и я Способ холодной непрерывной прокатки полос, включающий стыковую сварку полос перед станом и последующее обжатие в непрерывной группе клетей с одновременным снижением скорости клетей при прохождении сварного шва и повышением ее до номинальной после выхода шва из последней клети стана, отличающийся тем, что, С целью повьш1ения производительности и выхода годного при сохранении степени надежности сварного шва по обрьтности,.снижение скорости клетей осуществляют ступенчато, начиная с момента подхода шва к той клети, где номинальная технологическая скорость прокатки превьш1ает максимально допустимую скорость прохождения шва, уравнивают зти скорости и повторяют эту операцию вплоть до прохождения швом предпоследней клети стана.

| Способ прокатки полос | 1978 |

|

SU667263A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ прокатки полос | 1981 |

|

SU952391A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Калашников П.П | |||

| и др | |||

| Известия ВУЗов | |||

| ЧМ, 1970, № 9, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Полухин П.И | |||

| и др | |||

| Прокатное производство | |||

| -М | |||

| : Металлургия, 1.982, с | |||

| Открытка или конверт | 1925 |

|

SU515A1 |

| . | |||

Авторы

Даты

1986-11-07—Публикация

1985-06-11—Подача