2. Устройство для запрессовки шпонки в вал, содержащее смонтиро- ванные в. корпусе механизм запрессовки в виде привода осевого перемеще ния, выполненного в виде корпус а и подвижного элемента, связанного посредством двуплечего рычага с запрес- совочным пуансоном, механизм вращения вала с узлом фиксации вала относительно шпонки и механизм поджима шпонки к валу с приводом в виде дополнительного корпуса, с подвижным элементом, отличающеес я тем, что, с целью расширения -технологических возможностей за счет обеспечения установки призматической шпонки с закругленным торцом, механизм запрессовки снабжен дополнительным двуплечим рычагом, ось поворота которого расположена в одной плоскосИзобретение относится к сборочным работам в машиностроении, а именно к устройствам для запрессовки призматических шпонок в вал..

Целью изобретения является расширение технологических возможностей за счет обеспечения установки призматических шпонок с закругленным торцом на вал,

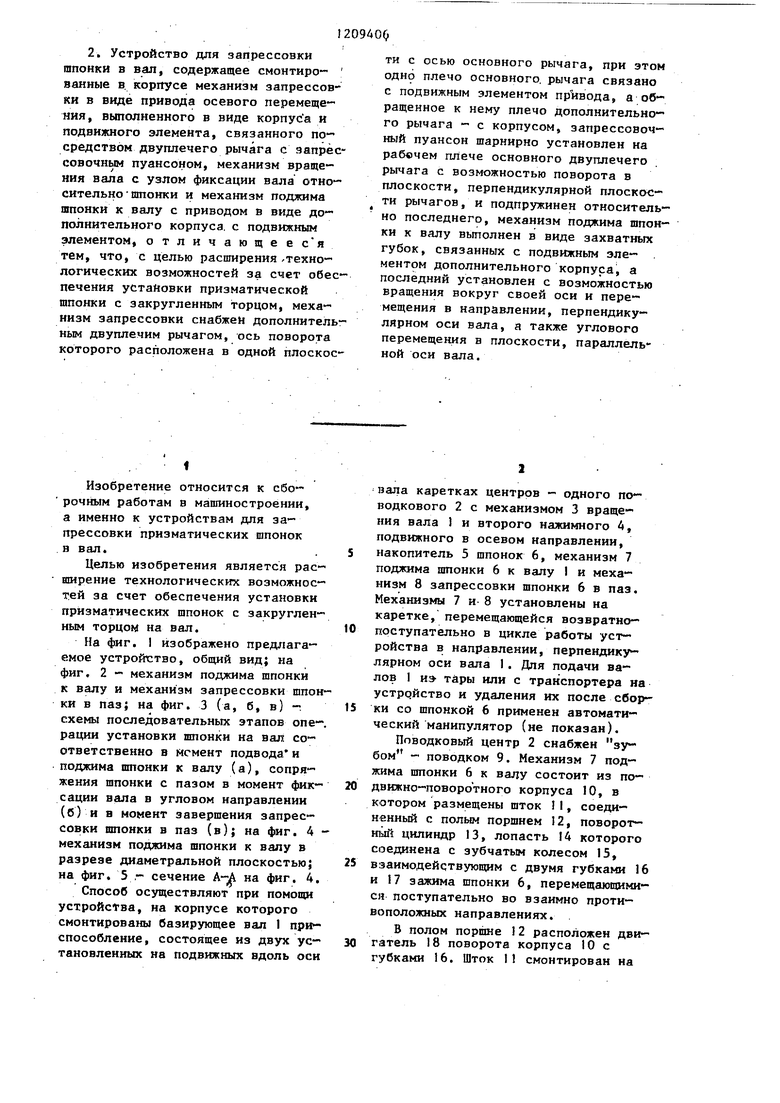

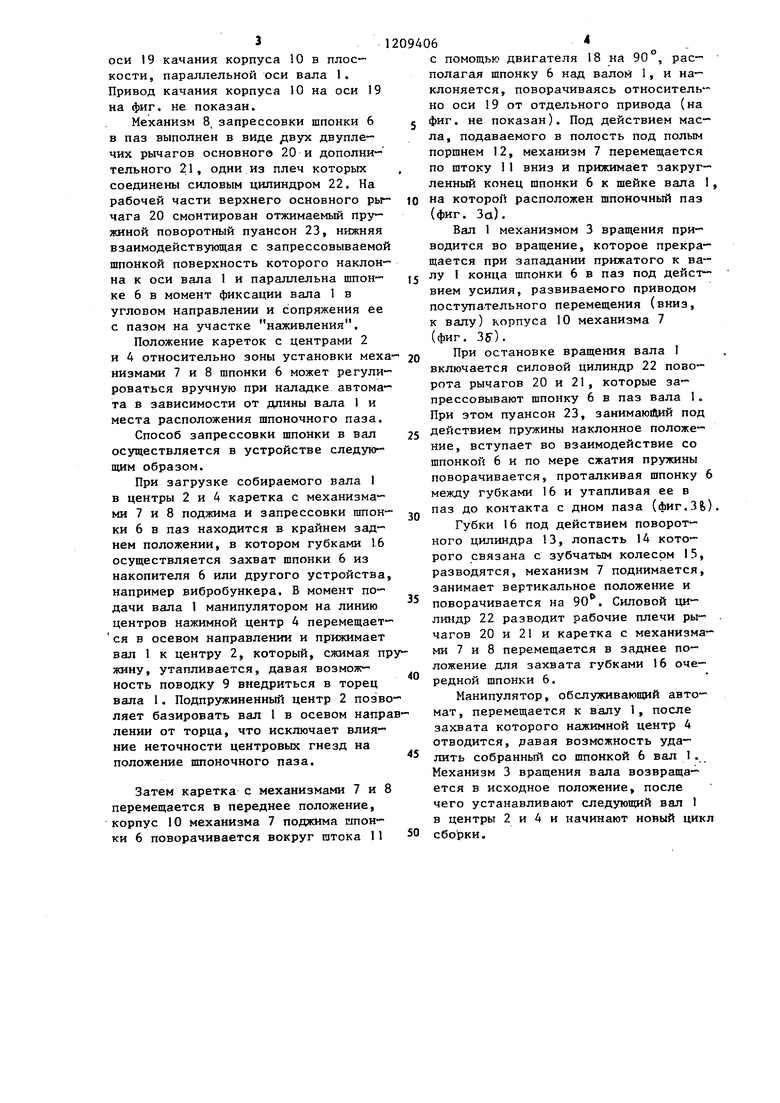

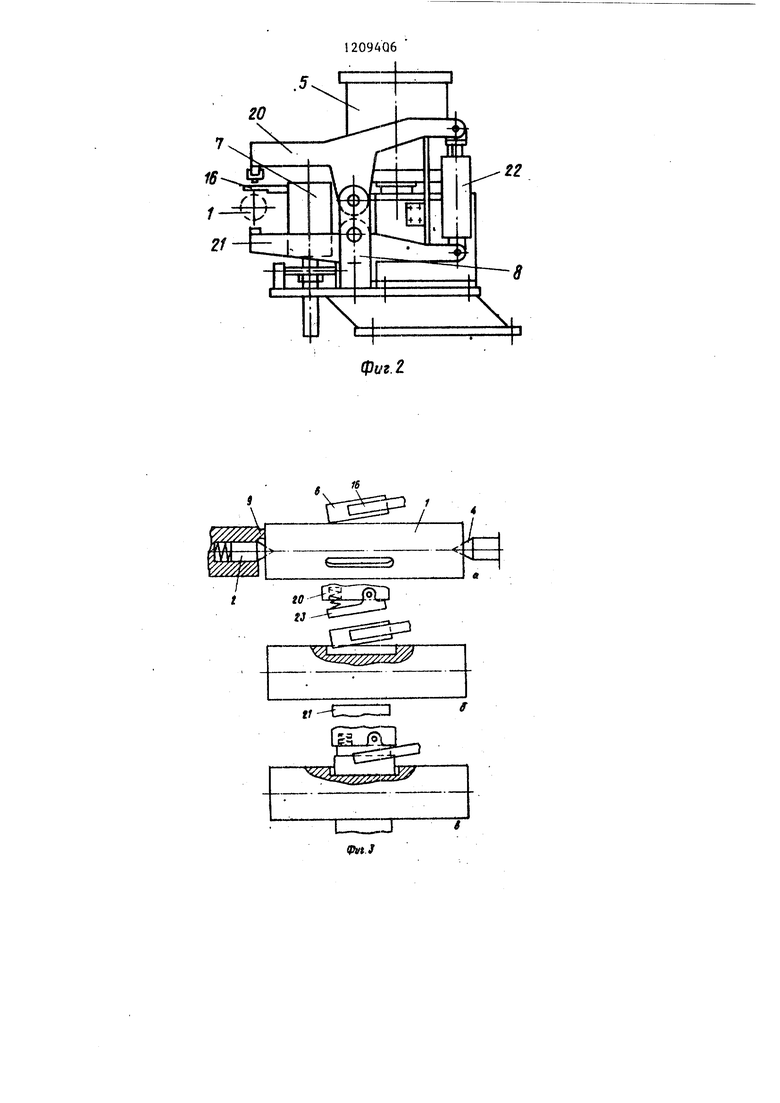

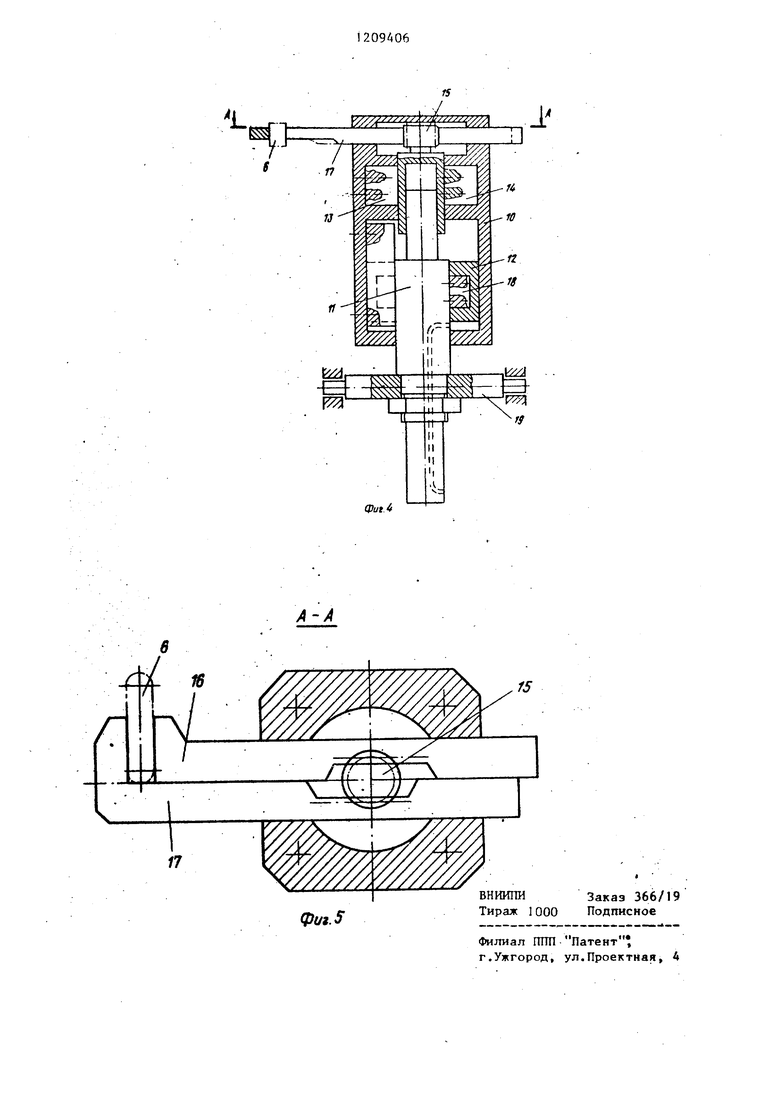

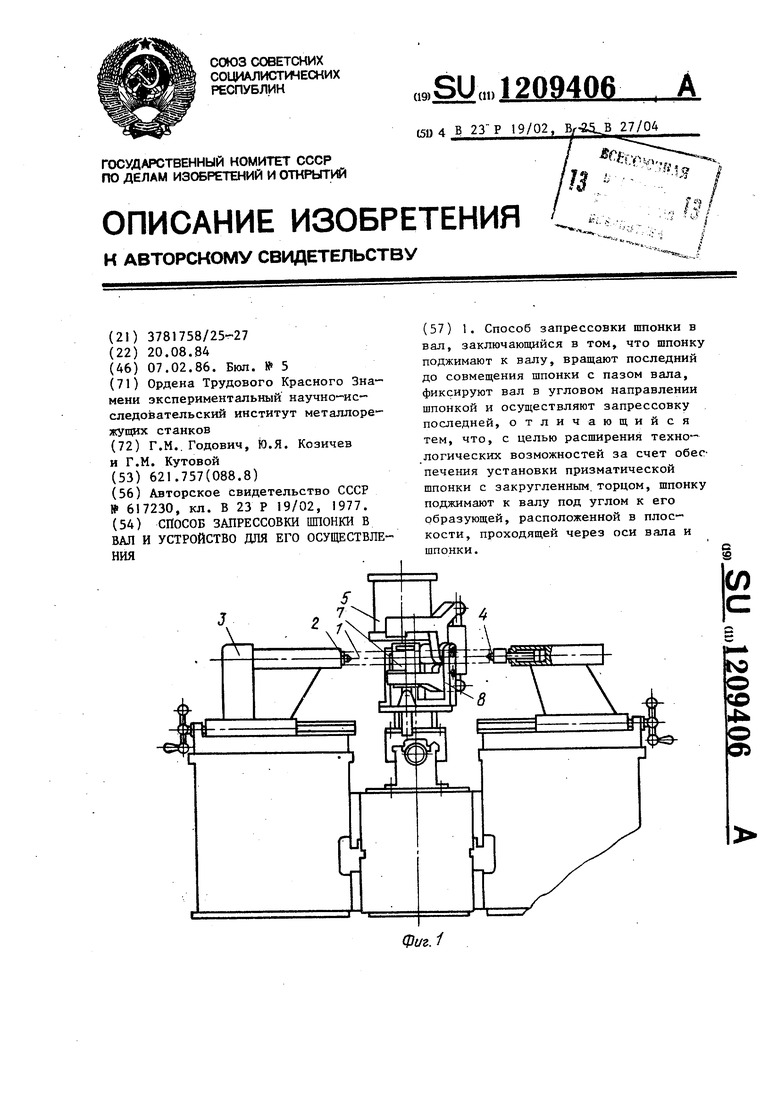

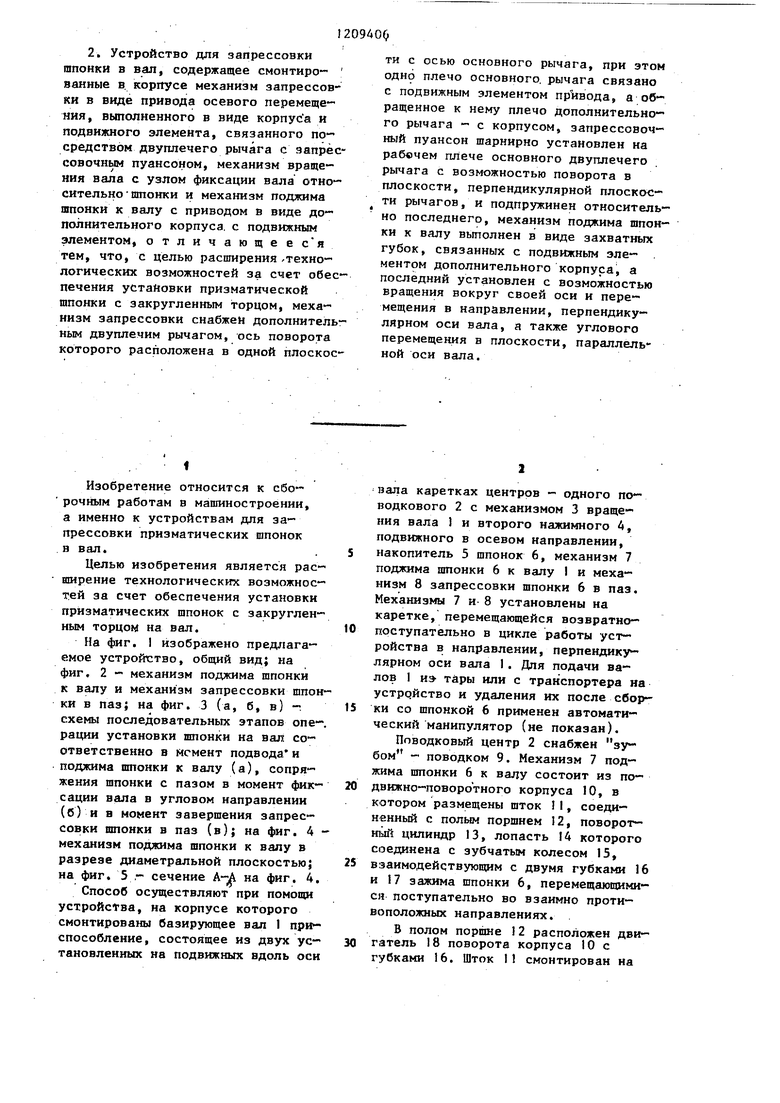

На фиг. I изображено предлагаемое устройство, общий вид; на фиг, 2 - механизм поджима шпонки к валу и механизм запрессовки шпонки в паз; на фиг. 3 (а, б, в) -. схемы последовательных этапов oneрации установки шпонки на вал соответственно в момент подвода и поджима шпонки к валу (а), сопряжения шпонки с пазом в момент фик- сации вала в угловом направлении (б) и в момент завершения запрессовки шпонки в паз (в); на фиг. 4 мехаиизм поджима шпонки к валу в разрезе диаметральной плоскостью; на фиг. 5 .- сечение А-А на фиг. 4.

Способ осуществляют при помощи устройства, на корпусе которого смонтированы базирующее вал 1 при- способлеиие, состоящее из двух ус- тановлениых на подвижных вдоль оси

ти с осью основного рычага, при этом одно плечо основного, рычага связано с подвижным элементом привода, а обращенное к нему плечо дополнительного рычага - с корпусом, запрессовоч- ный пуансон шарнирно установлен на рабочем плече основного двуплечего рычага с возможностью поворота в плоскости, перпендикулярной плоскос- ти рычагов, и подпружинен относительно последнего, механизм поджима шпонки к валу выполнен в виде захватных губок, связанных с подвижным эле- . ментом дополнительного корпуса а последний установлен с возможностью вращения вокруг своей оси и перемещения в направлении, перпендикулярном оси вала, а также углового перемещения в плоскости, параллельной оси вала.

вала каретках центров - одного поводкового 2 с механизмом 3 вращения вала } и второго нажимного 4, подвижного в осевом направлении, накопитель 5 шпонок 6, механизм 7 поджима шпонки 6 к валу I и механизм 8 запрессовки шпонки 6 в паз. Механизмы 7 и 8 установлены на каретке, перемещающейся возвратно- поступательно в цикле работы устройства в направлении, перпендикулярном оси вала 1, Для подачи валов 1 из- тары или с транспортера на устррйство и удаления их после сборки со шпонкой 6 применен автоматический манипулятор (не показан).

Поводковый центр 2 снабжен зубом - поводком 9. Механизм 7 поджима шпонки 6 к валу состоит из подвижно-поворотного корпуса 10, в котором размещены шток I, соединенный с полым поршнем 12, поворот- ныК цилиндр 13, лопасть 14 которого соединена с зубчатым колесом 15, взаимодействующим с двумя губками 16 и 17 зажима шпонки 6, перемещающимися поступательно во взаимно противоположных направлениях,

В полом поршне 12 расположен двигатель 18 поворота корпуса 10 с губками 16, Шток И смонтирован на

оси 19 качания корпуса 10 в плоскости, параллельной оси вала 1.

Привод качания корпуса 10 на оси 19 на фиг. не показан.

Механизм 8, запрессовки шпонки 6 в паз выполнен в виде /;вух двуплечих рычагов основного 20 и дополни- тельного 21, одни из плеч которых соединены силовым цилиндром 22. На рабочей части верхнего основного рычага 20 смонтирован отжимаемый пружиной поворотный пуансон 23, нижняя взаимодействующая с запрессовываемой шпонкой поверхность которого наклонна к оси вала 1 и параллельна шпонке 6 в момент фиксации вала 1 в угловом направлении и сопряжения ее с пазом на участке наживления.

Положение кареток с центрами 2 и 4 относительно зоны установки механизмами 7 и 8 шпонки 6 может регулироваться вручную при наладке автомата в зависимости от длины вала 1 и места расположения шпоночного паза.

Способ запрессовки шпонки в вал осуществляется в устройстве следующим образом.

При загрузке собираемого вала 1 в центры 2 и 4 каретка с механизмами 7 и 8 поджима и запрессовки шпонки 6 в паз находится в крайнем заднем положении, в котором губками 16 осуществляется захват шпонки 6 из накопителя 6 или другого устройства, например вибробункера. В момент подачи вала 1 манипулятором на линию центров нажимной центр 4 перемещает- ся в осевом направлении и прижимает вал 1 к центру 2, который, сжимая пр жину, утапливается, давая возможность поводку 9 внедриться в торец вала 1. Подпружиненньй центр 2 позволяет базировать вал 1 в осевом напра лении от торца, что исключает влияние неточности центровых гнезд на положение шпоночного паза.

Затем каретка с механизмами 7 и 8 перемещается в переднее положение, корпус 10 механизма 7 поджима шпонки 6 поворачивается вокруг штока 11

1209406

с помощью двигателя 18 на 90°, располагая шпонку 6 над валом 1, и на-

0

5

0

5

0

5

0

5

клоняется, поворачиваясь относительно оси 19 от отдельного привода (на фиг. не показан). Под действием масла, подаваемого в полость под полым поршнем 12, механизм 7 перемещается по штоку 11 вниз и прижимает закругленный конец шпонки 6 к шейке вала I, на которой расположен шпоночный паз (фиг. За).

Вал 1 механизмом 3 вращения приводится во вращение, которое прекращается при западании прижатого к валу конца шпонки 6 в паз под деист- внем усилия, развиваемого приводом поступательного перемещения (вниз, к валу) корпуса 10 механизма 7 (фиг. 35-).

При остановке вращения вала I включается силовой цилиндр 22 поворота рычагов 20 и 21, которые запрессовывают шпонку 6 в паз вала 1. При этом пуансон 23, занимаю|Ций под действием пружины наклонное положение, вступает во взаимодействие со шпонкой 6 и по мере сжатия пружины поворачивается, проталкивая шпонку 6 между губками 16 и утапливая ее в паз до контакта с дном паза (фиг.З,).

Губки 16 под действием поворотного цилиндра 13, лопасть 14 которого связана с зубчатым колесом 15, разводятся, механизм 7 поднимается, занимает вертикальное положение и поворачивается на 90. Силовой цилиндр 22 разводит рабочие плечи ры- . чагов 20 и 21 и каретка с механизмами 7 и 8 перемещается в заднее положение для захвата губками 16 очередной шпонки 6.

Манипулятор, обслуживающий автомат , перемещается к валу 1, после захвата которого нажимной центр 4 отводится, давая возможность удалить собранный со шпонкой 6 вал 1. Механизм 3 вращения вала возвращается в исходное положение, после чего устанавливают следующий вал 1 в центры 2 и 4 и начинают новый цикл сборки.

ф1/г.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей запрессовкой | 1986 |

|

SU1493435A1 |

| Соединение ступицы с валом | 1988 |

|

SU1539412A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1388256A2 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Устройство для сборки деталей | 1989 |

|

SU1646764A1 |

| Устройство для разделения прутковогоМАТЕРиАлА HA зАгОТОВКи | 1978 |

|

SU841804A1 |

| Автомат для сборки | 1987 |

|

SU1428561A2 |

| Приспособление для установки и запрессовки шпонок в шпоночные пазы | 1983 |

|

SU1172688A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ШПОНОК В ВАЛЫ | 1992 |

|

RU2047458C1 |

| Устройство для раскладки нитей на движущейся подложке | 1978 |

|

SU861258A1 |

1. Способ запрессовки шпонки в вал, заключающийся в том, что шпонку поджимают к валу, вращают последний до совмещения шпонки с пазом вала, фиксируют вал в угловом направлении шпонкой и осуществляют запрессовку последней, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения установки призматической шпонки с закругленньм. торцом, шпонку поджимают к валу под углом к его образующей, расположенной в плоскости, проходящей через оси вала и шпонки. (Л 4V :о 4 (puz.i

02552 2322222

I-J

Pvt.f

L

i

в

Г

1

/

17

Фил.5

ВНИИШ Тираж 1000

Заказ 366/19 Подписное

Филиал ППП Патент г.Ужгород, ул.Проектная, Д

| Устройство для запрессовки сегментных шпонок в вал | 1977 |

|

SU617230A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-02-07—Публикация

1984-08-20—Подача