i

Изобретениб; относится к металлургии, в частности к .фосфористым чугу- нам для изготовления кокилей, пресс- форм, изложниц и друг-их литых деталей, работающих.в условиях теплосмен и срок службы которых ограничен появлением и развитием трещин термической усталости.

Цель изобретения - повьшзение стабильности термической стойкости, герметичности и эксплуатационной-стой- кости в условиях теплосмен.

Поставленная цель достигается тем.

1388А522

0,1 мас.% повышаются термостойкость и надежность в условиях тепловых ударов, а при увеличении их содержания

более 0,5 мас,% снижаются трещино- стойкость и сопротивляемость термическим ударам.

Теллур способствует перлитизации . структуры, повышению плотности и персности--структурных составляющих и сопротивляемости ударным нагрузкам, улучшению служебных свойств чугуна и термостойкости, что обеспечивает более стабильную герметичность отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| Чугун | 1991 |

|

SU1803457A1 |

| ЧУГУН | 2006 |

|

RU2318905C1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Износостойкий чугун | 1986 |

|

SU1406205A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун | 1990 |

|

SU1705392A1 |

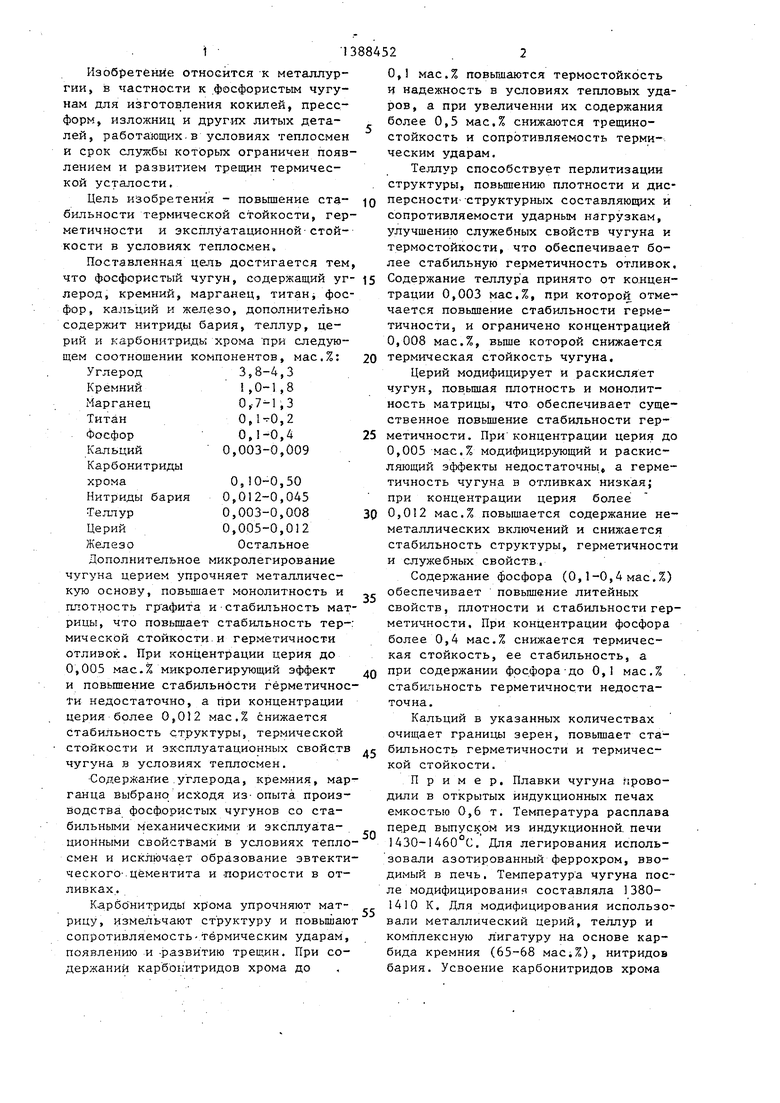

Изобретение относится к метал.-, лургии. С целью повьшения стабильности термической стойкости, герметичности и эксплуатационной стойкости в условиях теплосмен предложенный чугун содержит компоненты в следующем соотношении, мас.%: углерод 3,8-4,3; кремний 1,0-1,8; марганец 0,7-1,3; титан 0,1-0,2; фосфор 0,1-0,4; кальций 0,003-0,009; карбонитриды хрома 0,10-0,50; нитриды бария 0,012-0,045; теллур 0,003-0,008; церий 0,005-0,012; железо остальное. Термостойкость чугуна в литом состоянии 248-336 циклов . Чугун может быть также использован в качестве фрикционного материала для работы при повышенных температурах. 2 табл.

что фосфористый чугун, содержащий уг- is Содержание теллур а принято от ко.нцен- лерод, кремний, марганец, титанi фос- трации 0,003 мас.%, при которой отмечается повышение стабильности герметичности, и ограничено концентрацией

фор, кальций и железо, дополнительно содержит нитриды бария, теллур, церий и карбонитриды хрома при следующем соотнощении компонентов, мас,%:

0,008 мас.%, выше которой снижается

20

термическая стойкость чугуна.

Углерод

Кремний

Марганец

Титан

Фосфор

Кальций

Карбонитриды

хрома

Нитриды бария

Теллур

Церий

Железо

3,8-4,3 1,0-1,8 0,.7-1,3 0,1тО,2 0,1-0,4 0,003-0,009

0,10-0,50 0,012-0,045 0,003-0,008 0,005-0,012 Остальное

Дополнительное микролегирование чугуна церием упрочняет металлическую основу, повьш1ает монолитность и плотность гр афита и-стабильность матрицы, что повьшгает стабильность термической стойкости и герметичности отливок. При концентрации церия до 0,005 мас.% микролегирующий эффект и повьппение стабильности герметичности недостаточно, а при концентрации церия более 0,012 мас,% снижается стабильность структуры, термической стойкости и эксплуатационных свойств чугуна в условиях тепло смен,

-Содержание.углерода, кремния, марганца выбрано исходя из-опыта производства фосфористых чугунов со стабильными механическими и эксплуатационными свойствами в условиях тепло смен и исключ-ает образование эвтектического-, цементита и -пористости в отливках.

Карббнит-риды хрома упрочняют матрицу, измельчают структуру и повышаю сопротивляемость-термическим ударам появлению и -развитию трещин. При содержаний кар бонитридов хрома до

0,008 мас.%, выше которой снижается

0

0

5

д с

термическая стойкость чугуна.

Церий модифицирует и раскисляет чугун, повышая плотность и монолитность матрицы, что обеспечивает существенное повышение стабильности гер- 5 метичности. При концентрации церия до 0,005 ма-с.% модифицир-ующий и раскисляющий эффекты недо-статочны, а герметичность чугуна в отливках низкая; при концентрации церия более 0,012 мас.% повышается содержание неметаллических включений и снижается стабильность структуры, герметичности и служебных свойств.

Содержание фосфора (0,1-0,4 мае.%) обеспечивает повышение литейных свойств, плотности и стабильности герметичности. При концентрации фосфора более 0,4 мас.% снижается термическая стойкость, ее стабильность, а при содержании фосфора-до 0,1 мас.% стабильность герметичности недостаточна.

Кальций в указанных количествах очищает границы зерен, повьппает стабильность герметичности и термической стойкости.

П р им е р. Плавки чугуна проводили в открытых индукционных печах емкостью 0,6 т. Температура расплава перед выпуском из индукционной, печи 1430-1460°С. Для легирования использовали азотированный феррохром, вводимый в печь. Температур а чугуна после модифицирования составляла 1380- 1410 К. Для модифицирования использовали металлический церий, теллур и комплексную лигатуру на основе карбида кремния (65-68 мас;%), нитридов бария. Усвоение карбонитридов хрома

0

5

составило 89-94%, нитридов бария 85- 88%; церия 76-82%, теллура 73-77%.

В табл,1 приведены составы исследованных чугунов.

В .табл.2 приведены механические и служебные свойства чугунов.

Как видно из табл.2, предлагаемый фосфористый чугун обладает более стабильными характеристиками термостой- кости, герметичности и эксплуатационной стойкости в условиях теплосмен, чем известный фосфористый чугун.

Формула изобретения

Фосфористый чугун, содержащий углерод, кремний, марганец, титан, фосфор, кальций и железо, отличающийся тем, что, с целью повы-

и термической стойсти и эксплуатациусловиях теплосмен, содержит теллур, цея и карбонитриды ем соотношении ком

3,8-4,3

1,0-1,8

0,7-1,3

0,1-0,2

0,1-0,4

0,003-0,009

0,003-0,008

0,005-0,012

0,012-0,045

0,1-0,5 Остальное,

Таблица

| Способ сравнения частот | 1957 |

|

SU115422A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Фосфористый чугун | 1982 |

|

SU1129263A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-04-15—Публикация

1986-10-15—Подача