а

Изобретение относится к сушке, в частнести к первичной обработке коконов, и может быть использовано при сушке коконов.

Известен способ сушки термочувствительных материалов, преимущественно коконов, путем их двухступенчатой обработки, при которой вторую ступень ведут с понижением температуры агента сушки и повышением его влагосодержания, при этом на первой ступени материал нагревают в течение 25- 40 мин парогазовой смесью до температуры, повышаюш.ей температуру мокрого термометра исходного агента сушки .во второй ступени 1.

Недостаток данного способа сушки состоит в ухудшении природных свойств оболочек коконов.

Наиболее близким к изобретению по технической суш,ности и достигаемому результату является способ сушки коконов в два этапа с изменением темйературы и влаЖ кости сушильного агента по мере высушивания коконов от первого этапа к второму, на котором температуру сушильного агента поддерживают равной 20-30°С при влажности 15-30 г/кг сухого воздуха. На первом этапе температура сушильного агента соответствует 100-110°С и на втором - 20-30°С при влагосодержании агента на первом этапе 120-135 и на втором - 15- 30 г/кг сухого воздуха. Длительность сушки коконов на первом этапе составляет 90 мин, на втором же этапе коконы сушатся до остаточной влажности 10-14% 2.

Однако известный способ характеризуется тем, что из-за высокотемпературной сушки на первом этапе (100-110°С) при недостаточном влагосодержании теплоносителя резко ухудшаются ценные природные технологические свойства оболочек коконов, что приводит к увеличению обрывности нитей при размотке коконов, уменьшению их полезной длины и к снижению выхода шелка-сырца и ухудшению его качества. Это связано с отрицательным воздействием высокой температуры сушки на серицин коконной оболочки, качественное состояние которого влияет на процесс размотки коконов. При высокотемпературной, сушке происходит деструкция серицина, являющегося белковым веществом, после чего он меньше набухает, хуже растворяется в горячей воде, ослабление связи между нитями оболочки при запаривании коконов происходит в меньшей степени, в результате чего при размотке коконов затрудняется сход нити с коконной оболочки.

Цель изобретения - повышение качества сушки и сохранение природных свойств оболочек коконов.

Указанная цель достигается тем, что согласно способу сушки коконов в два этапа с изменением температуры и влажности сушильного агента по мере высушивания коконов от первого этапа к второму, на котором температуру сушильного агента поддерживают равной 20-30°С при влажности 15-30 г/кг сухого воздуха, на первом этапе температуру сушильного агента поддерживают равной 87-90°С при влагосодержании 150-180 г/кг сухого воздуха.

Способ сушки коконов осуществляют следующим образом.

На первом этапе коконы сушат на конвейерных коконосушилках типа КСК-4,5, СК-150 к в течение 90 мин и при температуре горячего воздуха 87-90°С и влагосодержании 150-160 г/кг сухого воздуха, а на втором этапе досушивают до воздушно-сухого состояния (до остаточной влажности 10-HQ/O) при температуре воздуха 20-30°С и его влагосодержании 15-30 г/кг сухого воздуха.

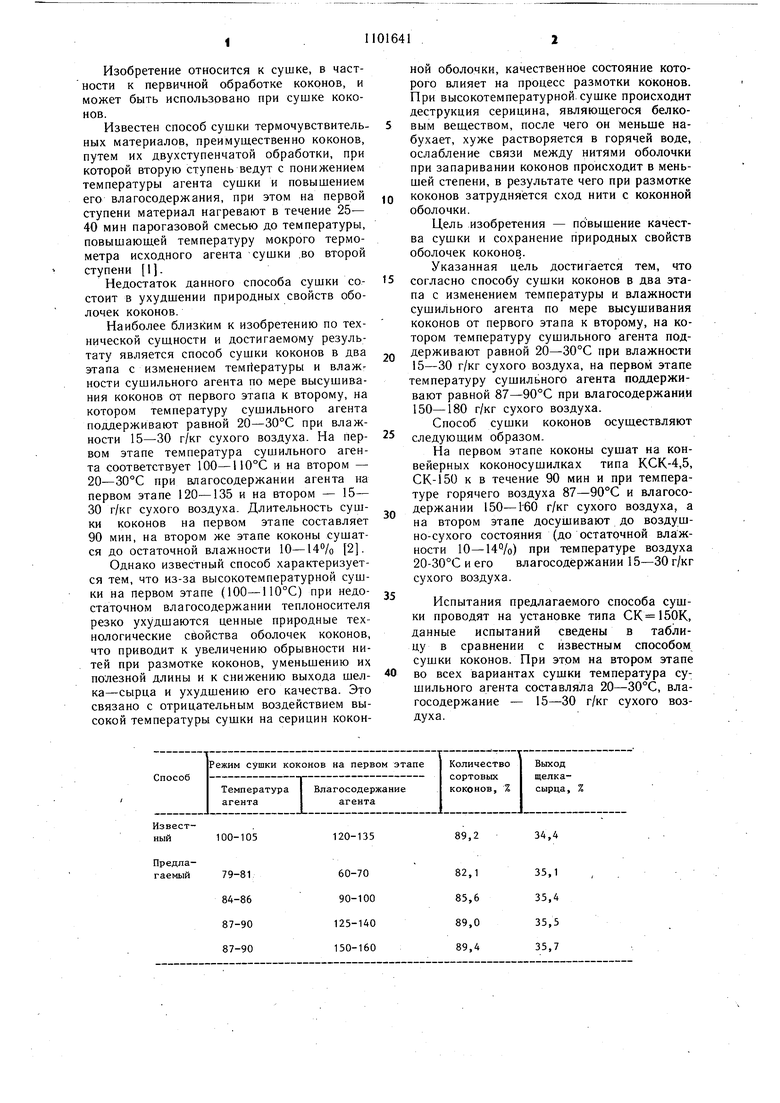

Испытания предлагаемого способа сушки проводят на установке типа СК 150К, данные испытаний сведены в таблицу в сравнении с известным способом сушки коконов. При этом на втором этапе во всех вариантах сущки температура сушильного агента составляла 20-30°С, влагосодержание - 15-30 г/кг сухого воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки коконов | 1983 |

|

SU1103060A1 |

| Способ сушки коконов | 1976 |

|

SU587175A1 |

| Способ сушки коконов | 1989 |

|

SU1672168A1 |

| Способ подготовки коконов к размотке | 1984 |

|

SU1261978A1 |

| Способ получения шелка-сырца | 1987 |

|

SU1537716A1 |

| Способ сушки коконов | 1972 |

|

SU455173A1 |

| Способ сушки термочувствительныхМАТЕРиАлОВ | 1979 |

|

SU821876A1 |

| Способ сушки коконов | 1977 |

|

SU749124A1 |

| Способ сушки шелковичных коконов | 1953 |

|

SU98251A1 |

| Способ производства шелка-сырца | 1989 |

|

SU1703723A1 |

СПОСОБ СУД1КИ КОКОНОВ в два этапа с изменением температуры и влажности сушильного агента по мере высушивания коконов от первого этапа к второму, на котором температуру сушильного агента поддерживают равной 20-30°С при влажности 15-30 г/кг сухого воздуха, отличающийся тем, что, с целью повышения качества сушки и сохранения природных свойств оболочек коконов, на первом этапе температуру сушильного агента поддерживают равной 87-90°С при влатосодержании 150-180 г/кг сухого воздуха.

60-70

79-81 84-86

90-100 87-90

125-140

150-160 87-90

35,1 35,4 35,5 35,7

Как видно из таблицы после сушки коконов на первом этапе при температуре теплоносителя 87-90°С и его влагосодержании 150-160 г/кг сухого воздуха коконы разматываются лучше, чем при других температурно-влажностных режимах агента сушки, выход шелка-сырца показан выше контроля на 1,3 абс.%.

При температурах теплоносителя 79- 86°С и влагосодержании 60-100 г/кг сухого воздуха наблюдается уменьшение количества сортбвых коконов, вследствие роста выхода бракованицх коконов, в которых появляются Дырявые коконы изза вылета бабочек. Вылет же.бабочек связан с тем, что в отдельных коконах с плотной и толстой оболочкой за 90 мин обработки на первом этапе при данных температурах происходит недостаточный нагрев куколки и она не полностью замаривается (умерщвляется), на втором этапе- сушки при небольшой температуре агента сушки происходит метаморфоза не заморенной куколки в бабочку, которая затем выходит наружу, образуя отверстие в оболочке, а такой кокон уже не пригоден к размотке.

Использование предлагаемого способа сушки коконов позволяет повысить качество процесса сушки за счет сохранения природных свойств коконной оболочки, в результате чего возрастает разматываемость коконов, а следовательно побышается выход щелка-сырца.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сушки термочувствительныхМАТЕРиАлОВ | 1979 |

|

SU821876A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сушки коконов | 1972 |

|

SU455173A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-07—Публикация

1983-06-21—Подача