Изобретение относится к измерительной технике и может быть использовано при неразрушающем контроле цилиндрических изделий.

Целью изобретения ярпяется повьппе- ние производительности и информативности контроля за счет снабжения устройства дополнительными ультразвуко-- ными преобразователями для контроля дефектов другого вида и дополнительным механизмом его перемещения.

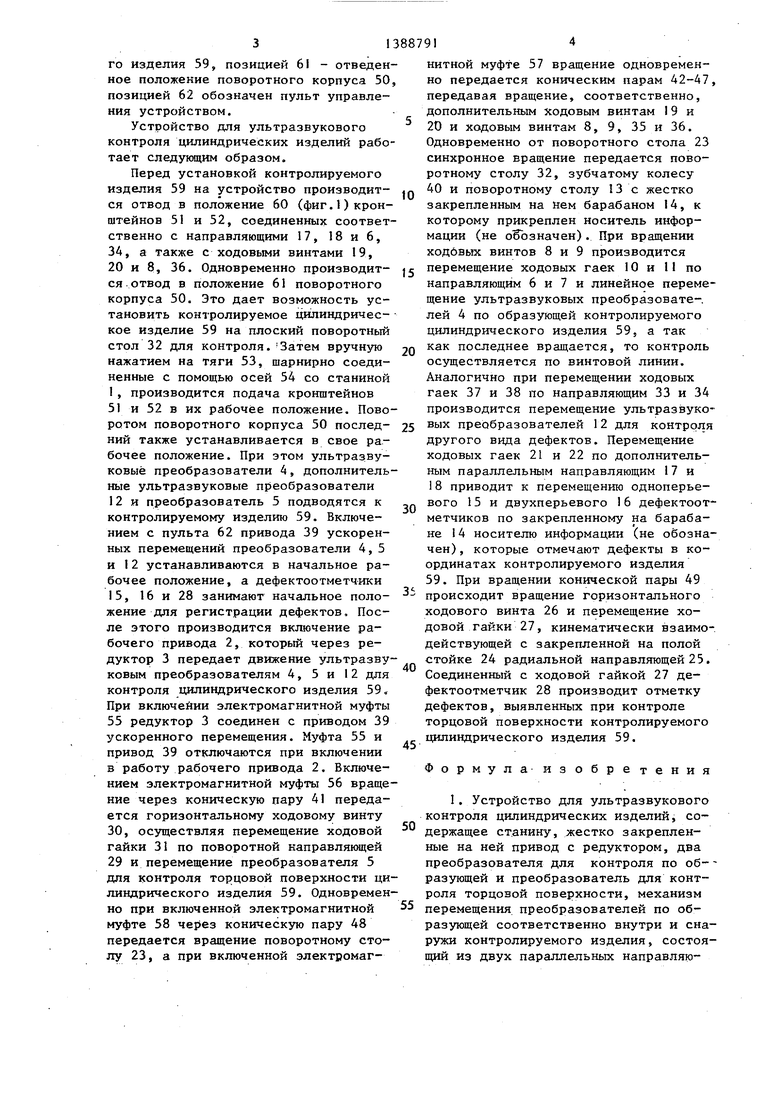

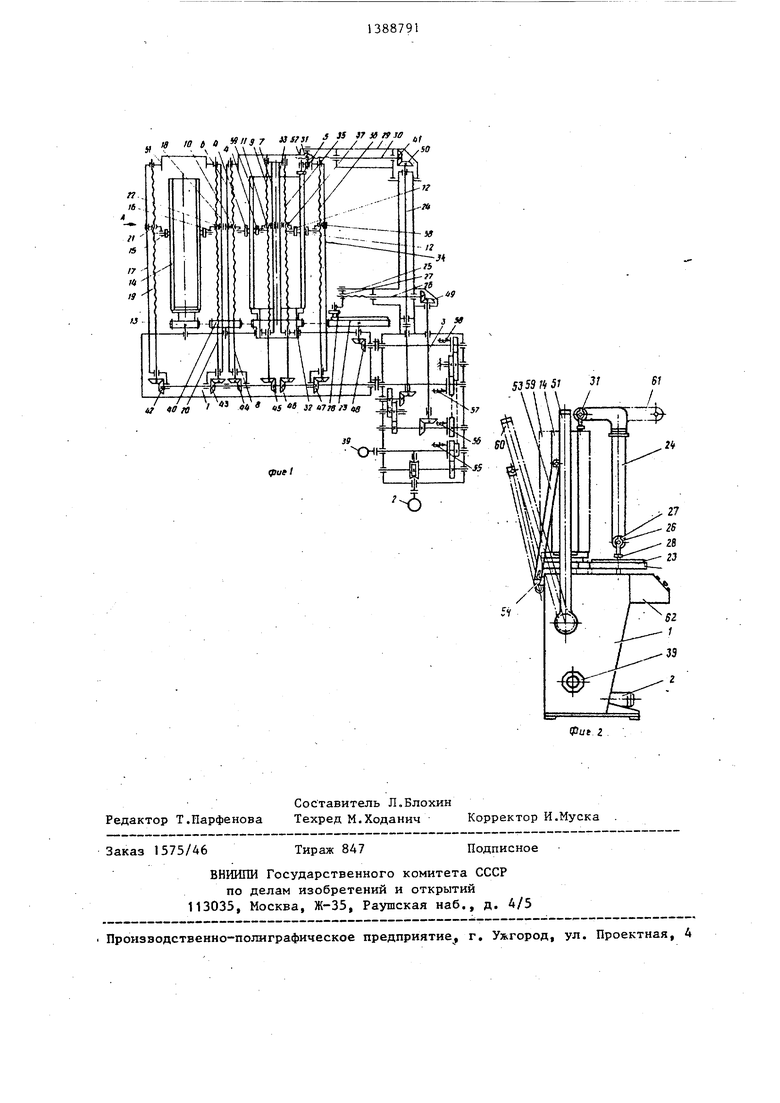

На фиг.1 изображено предлагаемое устройство для ультразвукового контроля цилиндрических изделий, общий :вид; на фиг.2 - принципиальная кинематическая схема устройства.

Устройство для ультразвукового контроля цилиндрических изделий содержит станину 1, жестко закреплен- ные на ней привод 2 с редуктором 3, два ультразвуковых преобразователя 4 для контроля по образующей и преобразователь 5 для контроля торцовой поверхности контролируемого изделия, механизм перемещения преобразователей 4 по образующей соответственно внутри и снаружи контролируемого изделия . состоящий из двух параллельных направляющих 6 и 7, двух ходовых винтов 8 и 9 и двух ходовых гаек 10 и 11, к которым жестко прикреплены ультразвуковые преобразователи 4, механизм радиального перемещения ультразвукового преобразователя 5 для контроля торцовой поверхности . контролируемого изделия, механизм относительного перемещения ультразвуковых преобразователей вокруг контролируемого изделия, первый узел регист- рации дефектов по образующей и второй узел регистрации дефектов по торцовой поверхности контролируемого изделия , два дополнительных ультразвуковых преобразователя 12 для контроля по образующей дефектов другого вида, дополнительный механизм их перемещения, аналогичный механизму перемещения преобразователей 4 по образующей, первьп узел регистрации да- фактов выполнен в виде поворотного стола 13, соосно жестко закрепленного на нем барабана 14, одноперьевого ,15 и двухперьевого J6 дефектоотметчи- ков, двух дополнительных параллель- Hbsx направляющих 17 и 18 и двух дополнительных ходовых винтов 19 и 20 с ходовыми гайками и 22, к которым жестко прикреплены дефектоотметчики 15 и 16, второй узел регистрации дефектов выполнен в виде поворотного стола 23, жестко закрепленной на станине I полой стойки 24, установленной перпендикулярно стойке 24 радиальной направляющей 25, ходового винта 26, ходовой гайки 27 и соеди-. ненного с ней дефектоотметчика, механизм радиального перемещения ульт- развукового преобразователя 5 для контроля торцовой поверхности контролируемого изделия выполнен в виде подвижно закрепленной на стойке 24 поворотной направляющей, установленной с-возможностью вращения в плоскости, перпендикулярной оси стойки 24, горизонтального ходового винта 30 и ходовой гайки 31, к которой прикреплен ультразвуковой преобразователь 5.

Ходовые винты 8 и 9 и направляющие 6 и 7, предназначенные для перемещения преобразователей 4 по наруж- Hofi стороне контролируемого изделия, направляющие 17 и 1В и ходовые винты 19 и 20 первого узла регистрации дефектов установлены с возможностью отклонения, а механизм относительнр- го перемещения ультразвуковых преобразователей 4, 5 и 12 вокруг контролируемого изделия выполнен в виде поворотного стола 32 для установки на него в процессе контроля контролируемого изделия.

Дополнительный механизм перемещения дополнительных ультразвуковых преобразователей 12 выполнен в виде направляющих 33 и 34, ходовых винтов 35 и 36 и ходовых гаек 37 и 38, к которым прикреплены дополнительные преобразователи 1 2.

Кроме того, устройство -для ультразвукового контроля цилиндрических изделий содержит соединенный с редуктором 3 привод 39 ускоренных перемещений. Зубчатое колесо 40, кинематически связывающее поворотные столы 13 и 32, конические пары 41-49, поворотный корпус 50 для размещения в нем направляюще 29 и ходового винта 30, кронштейны 51 и 52, жестко соединяющие между собой, соответственно, направляющие 17, 18 и 16, 19, тяги 53 с осями 54, электромагнитные муфты 55-58. Позицией 59 обозначено контролируемое изделие. Позицией 60 обозначено положение кронштейнов 52 и 53 перед установкой контролируемо

го изделия 59, позицией 61 - отведен иое положение поворотного корпуса 50 позицией 62 обозначен пульт управления устройством.

Устройство для ультразвукового контроля цилиндрических изделий работает следующим образом.

Перед установкой контролируемого изделия 59 на устройство производится отвод в положение 60 (фиг.1) кронштейнов 51 и 52, соединенных соответственно с направляющими 17, 18 и 6, 34, а также с ходовыми винтами 19, 20 и 8, 36. Одновременно производится, отвод в положение 61 поворотного корпуса 50. Это дает возможность установить контролируемое цилиндричес- кое изделие 59 на плоский поворотный стол 32 для контроля. Затем вручную нажатием на тяги 53, шарнирно соединенные с помощью осей 54 со станиной 1, производится подача кронштейнов 51 и 52 в их рабочее положение. Поворотом поворотного корпуса 50 последний также устанавливается в свое рабочее положение. При этом ультразвуковые преобразователи 4, дополнительные ультразвуковые преобразователи 12 и преобразователь 5 подводятся к контролируемому изделию 59. Включением с пульта 62 привода 39 ускоренных перемещений преобразователи 4, 5 и I2 устанавливаются в начальное рабочее положение, а дефектоотметчики 15, 16 и 28 занимают начальное положение для регистрации дефектов. После этого производится включение рабочего привода 2, который через редуктор 3 передает движение ультразвуковым преобразователям 4, 5 и 12 для контроля цилиндрического изделия 59. При включейии электромагнитной муфты 55 редуктор 3 соединен с приводом 39 ускоренного перемещения. Муфта 55 и привод 39 отключаются при включении в работу рабочего привода 2. Включением электромагнитной муфты 56 вращение через коническую пару 41 передается горизонтальному ходовому винту 30, осуществляя перемещение ходовой гайки 31 по поворотной направляющей 29 и перемещение преобразователя 5 для контроля торцовой поверхности цилиндрического изделия 59. Одновременно при включенной электромагнитной муфте 58 через коническую пару 48 передается вращение поворотному столу 23 , а при включенной электромаг

0

5

0

5

5

0

0

5

0

нитной муфте 57 вращение одновременно передается коническим парам 42-47, передавая вращение, соответственно, дополнительным ходовым винтам I9 и 20 и ходовым винтам 8, 9, 35 и 36. Одновременно от поворотного стола 23 синхронное вращение передается поворотному столу 32, зубчатому колесу 40 и поворотному столу 13 с жестко закрепленным на нем барабаном 14, к которому прикреплен носитель информации (не обозначен). При вращении ходбвых винтов 8 и 9 производится перемещение ходовых гаек 10 и II по направляющим 6 и 7 и линейное перемещение ультразвуковых преобразовате-. лей 4 по образующей контролируемого цилиндрического изделия 59, а так как последнее вращается, то контроль осуществляется по винтовой линии. Аналогично при перемещении ходовых гаек 37 и 38 по направляющим 33 и 34 производится перемещение ультразвуковых преобразователей 12 для контроля другого вида дефектов. Перемещение ходовых гаек 21 и 22 по дополнительным параллельным направляющим 17 и 18 приводит к перемещению одноперье- вого 15 и двухперьевого 16 дефектоот- метчиков по закрепленному на барабане 14 носителю информации (не обозначен) , которые отмечают дефекты в координатах контролируемого изделия 59. При вращении конической пары 49 происходит вращение горизонтального ходового винта 26 и перемещение ходовой гайки 27 , кинематически взаимодействующей с закрепленной на полой стойке 24 радиальной направл5пощей 25. Соединенный с ходовйй гайкой 27 де- фектоотметчик 28 производит отметку дефектов, выявленных при контроле торцовой поверхности контролируемого цилиндрического изделия 59.

Формула изобретения

I. Устройство для ультразвукового контроля цилиндрических изделий, содержащее ст.анину, жестко закрепленные на ней привод с редуктором, два преобразователя для контроля по об- - разующей и преобразователь для контроля торцовой поверхности, механизм перемещения преобразователей по образующей соответственно внутри и снаружи контролируемого изделия, состоящий из двух параллельных направляющих, двух ходовых винтов и двух ходовых гаек, к которым жестко прикреп- лень ультразвуковые преобразователи для контроля по образующей, механизм радиального перемещения ультразвукового преобразователя для контроля торцовой поверхности контролируемого изделия, механизм относительного перемещения ультразвуковых преобразователей вокруг контролируемого изделия первый узел регистрации дефектов по образующей и второй узел регистрации дефектов по торцовой поверхности контролируемого изделия, соединенные с соответствующими преобразователями о т л и ч а ю щ е е с я тем, что, с целью повышения производительности и информативности контроля, оно снабжено двумя дополнительными ультразву- ковыми преобразователями для контроля по образующей дефектов другого вида, и дополнительным механизмом их перемещения, аналогичным механизму перемещения преобразователей по обра- зующей, а первый узел регистрации дефектов выполнен в виде поворотного стола, соосно жестко закрепленного на нем барабана, одноперьевого и двухперьевого дефектоотметчиков, двух дополнительных параллельных направляющих и двух дополнительных ходовых винтов с ходовыми.гайками, к которым жестко прикреплены дефектоотметчики, второй узел регистрации дефектов вы- полнен в виде поворотного стола,

жестко закрепленной на станине полой стойки, установленной перпендикулярно оси стойки радиальной направляющей, ходового винта, ходовой гайки и соединенного с ней дефектоотмет- чика.

2.Устройство по П.1, отличающееся тем, что механизм радиального перемещения ультразвукового преобразователя для контроля торцовой поверхности контролируемого изделия вьтолнен в виде подвижно закрепленной на стойке поворотной направляющей, установленной с возможностью вращения в плоскости, перпендикулярной оси стойки, горизонтального ходового винта и ходовой гайки, к которой прикреплен ультразвуковой пре- pбpaзoвJlтeль.

3.Устройство по ПП.1 и 2, о т - личающееся тем, что ходовые винты и направляющие, предназначенные для перемещения преобразователей по нарутуной стороне контролируемого изделия, и направляющие и ходовые винты первого узла регистрации дефектов установлены с возможностью отклонения, а механизм относительного перемещения ультразвуковых преобразователей вокруг контролируемого изделия выполнен в виде поворотного стола для установки на него в процессе контроля цилиндрического контролируемого изделия.

я

w

so

SI

2if

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для неразрушающего контроля изделий | 1985 |

|

SU1322142A1 |

| Установка для ультразвукового контроля изделий | 1987 |

|

SU1557515A1 |

| Устройство для ультразвукового контроля изделий | 1986 |

|

SU1522088A1 |

| Передвижная установка для ультразвукового контроля изделий | 1984 |

|

SU1231458A1 |

| Устройство для ультразвукового контроля сварных кольцевых швов изделий | 1984 |

|

SU1208507A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1991 |

|

RU2078341C1 |

| Установка для ультразвукового контроля изделий | 1986 |

|

SU1538114A1 |

| Сканирующее устройство к ультразвуковому дефектоскопу | 1981 |

|

SU1000902A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2014 |

|

RU2570353C1 |

| Устройство для ультразвуковогоКОНТРОля | 1979 |

|

SU832463A1 |

Изобретение относится к измерительной технике и может быть использовано при .неразрушающем контроле цилиндрических изделий. Целью изобретения является повьшение производительности и информативности контроля за счет снабжения устройства дополнительными ультразвуковьми преобразователями для контроля дефектов другого вида и дополнительным механизмом юс перемещения. Устройство для.ультразвукового контроля цилиндрических изделий содержит станину с закрепленными на ней приводом, редуктором, поворотными дтолами для установки контролируемого изделия, барабан для регистрации дефектов по образующей и для регистрации торцовых дефектов. .Леремещение ультразвуковых преобразователей производится с помощью ходовых винтов и ходовых гаек, с которыми жестко соединены ультразвуковые преобразователи. При включении в работу привода вращение передается контролируемому цилиндрическому изделию и барабану. За счет перемещения ультразвуковых преобразователей по образующей при одновременном вращении изделия контроль происходит по винтовой линии, аналогичным способом происходит перемещение дефектоотметчи- ков относительно барабана, на котором отмечаются дефекты, выявленные при перемещении преобразователей по образующей, а дефекты, обнаруженные при контроле торцовой поверхности изделия, регистрируются дефектоотметчи- ком, взаимодействующим с вращающимся столом. 2 ил. е (Л оэ оо сх со

Составитель Л.Блохин Редактор Т.Парфенова Техред М.Ходанич Корректор И.Муска .

Заказ 1575/46

Тираж 847

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Сканирующее устройство к дефектоскопу цилиндрических изделий | 1983 |

|

SU1095070A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-04-15—Публикация

1986-10-27—Подача