1

Изобретение относится к ультразвуковому неразрушающему контролю материалов и изделий и может быть использовано в машиностроении, где не обходим контроль сверхтяже.цых изделий, например заготовок турбин., трубных досок, фланцев.

Известно устройство для ультразвунового контроля, содержащее узел вращения изделия и сканирующий узел, выполненный в виде тележки с колонной,, на которой с.возможностью возвратнопоступательного перемещения закреплена консоль с механизмом ориентации преобразователя. В качестве узла вращения использована планшайба fl .

Недостатком известного устройства является то, что контроль осуществляется только с Одной стороны, опорную поверхность изделия нельзя проконтролировать, так как нет доступа со стороны планшайбы. Чтобы проконтролировать изделие со всех сторон, необходимы дополнительные-средства механизации для кантовки, время для проведения этой операции, что снижает производительность контроля. Отсутствие центрирующего узла вызывает биения изделия, влияющие на качество акустического контроля и, следовательно, контроля.

Цель изобретения - повышение производительности контроля.

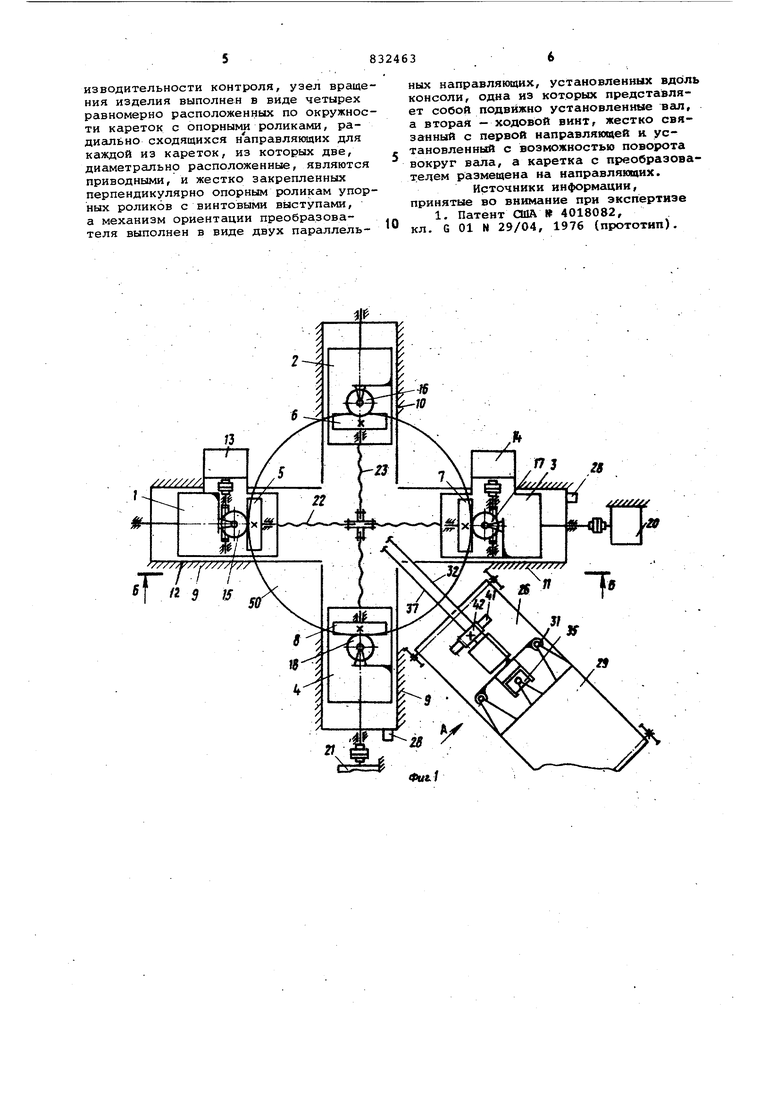

Поставленная цель достигается тем что узел вращения изделия выполнен в виде четырех равномерно расположенных по окружности кареток с опорнь1МИ роликами, радисьпьно сходящихся направляющих для каждой из кареток, из которых две, диаметрально расположенные, являются приводными, и жесТко закрепленных перпендикулярно опорным роликам упорных роликов с винтовыми, выступами, а механизм ориентации преобразователя выполнен в виде двух параллельных направляющих, установленных -вдоль консоли, одна из которых представляет собой подвижно установленный вал, а вторая - ходовой винт, жестко связанный с первой направляющей и установленный с возможностью поворота вокруг вала, а каретка с преобразователем размещена на направляющих.. ;

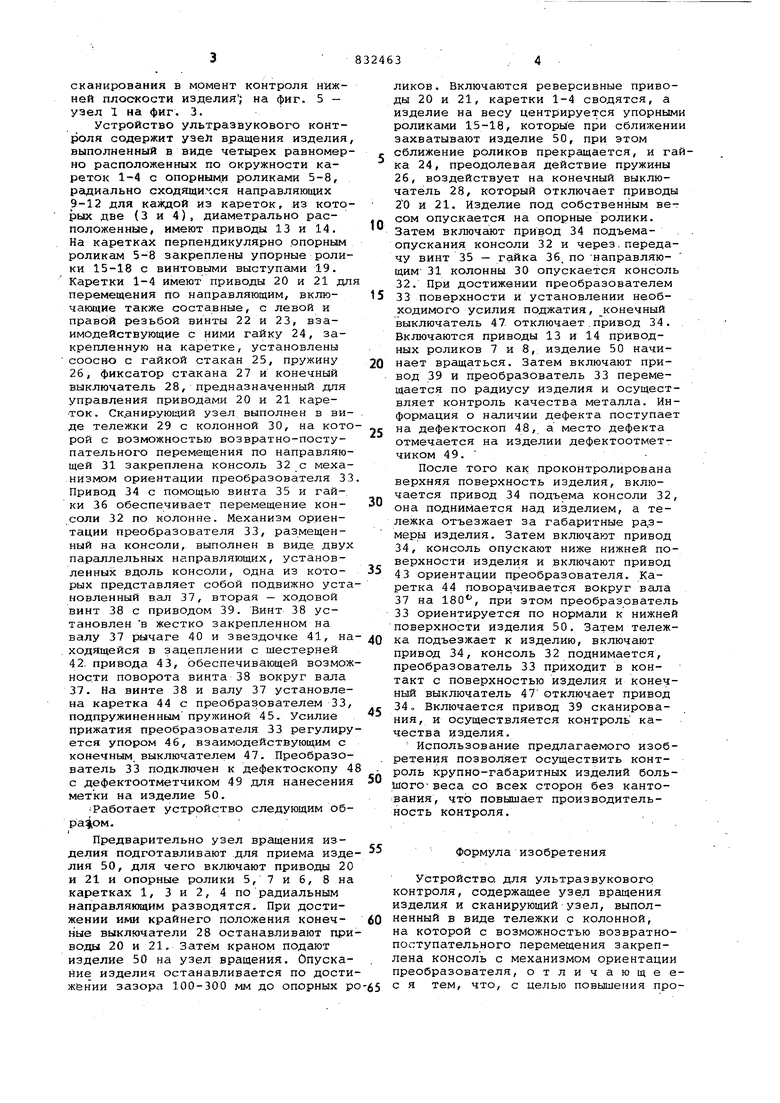

На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - вид А на фиг. 1 (контроль верхней плоскости изделия); на фиг. 3 - разрез Б-Б на фиг. 1} на фи.г. 4 - узел сканирования в момент контроля нижней плоскости изделия; на фиг. 5 - узел 1 на фиг. 3. Устройство ультразвукового контроля содержит узел вращения изделия, выполненный в виде четырех равномерно расположенных по окружности кареток 1-4 с опорными роликами 5-8, радиально сходящи.ся направляющих 9-12 для каждой из кареток, из которых две (3 и 4), диаметрально расположенные, имеют приводы 13 и 14. На каретках перпендикулярно опорным роликам 5-8 закреплены упорные ролики 15-18 с винтовыми выступами 19. Каретки 1-4 имеют приводы 20 и 21 дл перемещения по направляющим, включающие также составные, с левой и правой резьбой винты 22 и 23, взаимодействующие с ними гайку 24, закрепленную на каретке, установлены соосно с гайкой стакан 25, пружину 26, фиксатор стакана 27 и конечный выключатель 28, предназначенный для управления приводами 20 и 21 кареток. Ск.анирующий узел выполнен в ниде тележки 29 с колонной 30, на кото рой с возможностью возвратно-поступательного перемещения по направляющей 31 закреплена консоль 32 с механизмом ориентации преобразователя 33 Привод 34 с помощью винта 35 и гайки 36 обеспечивает перемещение консоли 32 по колонне. Механизм ориентации преобразователя 33, размещенный на консоли, выполнен в виде, двух параллельных направляющих, установленных вдоль консоли, одна из которых представляет собой подвижно уста новленный вал 37, вторая - ходовой винт 38 с приводом 39. Винт 38 установлен в жестко закрепленном на валу 37 рычаге 40 и звездочке 41, на ходящейся в зацеплении с шестерней 42. привода 43, обеспечивающей возмож ности поворота винта 38 вокруг вала 37. На винте 38 и валу 37 установлена каретка 44 с преобразователем 33, подпружиненным пружиной 45. Усилие прижатия преобразователя 33 регулиру ется упором 46, взаимодействующим с конечным выключателем 47. Преобразователь 33 подключен к дефектоскопу 4 с дефектоотметчиком 49 для нанесения метки на изделие 50. Работает устройство следующим обра ом. Предварительно узел вращения изделия подготавливают для приема изде лия 50, для чего включают приводы 20 и 21 и опорные ролики 5, 7 и б, 8 на каретках 1, 3 и 2, 4 по радиальным направляющим разводятся. При достижении ими крайнего положения конечные выключатели 28 останавливают при воды 20 и 21. Затем краном подают изделие 50 на узел вращения. Опускание изделия останавливается по дости жении зазора 100-300 мм до опорных р ликов. Включаются реверсивные приводы 20 и 21, каретки 1-4 сводятся, а изделие на весу центрируется упорными роликами 15-18, которые при сближении захватывают изделие 50, при этом сближение роликов прекращается, и гайка 24, преодолевая действие пружины 26, воздействует на конечный выключатель 28, который отключает приводы 20 и 21. Изделие под собственным весом опускается на опорные ролики. Затем включе1ют привод 34 подъемаопускания консоли 32 и через.передачу винт 35 - гайка 36, по направляющим 31 колонны 30 опускается консоль 32. При достижении преобразователем 33 поверхности и установлении необходимого усилия поджатия, конечный выключатель 47. отключает .привод 34. Включаются приводы 13 и 14 приводных роликов 7 и 8,: изделие 50 начинает вращаться. Затем включают привод 39 и преобразователь 33 перемещается по радиусу изделия и осуществляет контроль качества металла. Информация о наличии дефекта поступает на дефектоскоп 48, а место дефекта отмечается на изделии дефектоотметчиком 49. После того как проконтролирована верхняя поверхность изделия, включается привод 34 подъема консоли 32, она поднимается над изделием, а тележка отъезжает за габаритные ра,змеры изделия. Затем включают привод 34, консоль опускают ниже нижней поверхности изделия и включают привод 43 ориентации преобразователя. Каретка 44 поворачивается вокруг вала 37 на , при этом преобразователь 33 ориентируется по нормали к нижней поверхности изделия 50. Затем тележка подъезжает к изделию, включают привод 34, консоль 32 поднимается, преобразователь 33 приходит в контакт с поверхностью изделия и конечный выключатель 47 отключает привод 34, Включается привод 39 сканирования, и осуществляется контроль качества изделия. Использование предлагаемого изобретения позволяет осуществить контроль крупно-габаритных изделий большого- веса со всех сторон без кантования, что повышает производительность контроля. Формула изобретения Устройства для ультразвукового контроля, содержащее узе.л вращения изделия и сканирующий узел, выполненный в виде тележки с колонной, на которой с возможностью возвратнопоступательного перемещения закреплена консоль с механизмом ориентации преобразователя, отличающеес я тем, что, с целью повышения производительности контроля, узел вращения изделия выполнен в виде четырех равномерно расположенных по окружности кареток с опорными роликами, радиалбно сходящихся направлякндих для каждой из кареток, из которых две, диаметрально расположенные, являются приводными, и жестко закрепленных перпендикулярно опорным роликам упорных роликов с винтовыми выступами, а механизм ориентации преобразователя выполнен в виде двух параллельных направляющих, установленных вдоль консоли, одна из которых представляет собой подвижно установленные вал, а вторая - ходовой винт, жестко связанный с первой направляющей и установленный с возможностью поворота вокруг вала, а каретка с преобразователем размещена на направляющих.

Источники информации, принятые во внимание при экспертизе

1. Патент СаИА 4018082, кл. G 01 N 29/04, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового контроля изделий | 1990 |

|

SU1781598A1 |

| Передвижная установка для ультразвукового контроля изделий | 1984 |

|

SU1231458A1 |

| ВЕРТИКАЛЬНЫЙ ПРЕСС ДЛЯ СКЛЕИВАНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2562847C2 |

| Устройство для наружного ультразвукового контроля цилиндрических изделий | 1982 |

|

SU1145283A1 |

| Устройство для ультразвукового контроля цилиндрических изделий | 1987 |

|

SU1587433A1 |

| Сканирующее устройство к дефектоскопу | 1979 |

|

SU974250A1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| УСТРОЙСТВО МАНЕВРОВОЕ | 2007 |

|

RU2357885C1 |

| Устройство для сборки и сварки продольных швов обечаек | 1978 |

|

SU770716A1 |

| УСТРОЙСТВО ДЛЯ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И СТАБИЛИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДЕТАЛЕЙ ЦИЛИНДРИЧЕСКИХ ФОРМ | 2023 |

|

RU2830378C1 |

VVVVV //.//X//K//

лг /

Ь /2

д

itO

--

it3

J5

CL

f

Фиг. 2

ФигЛ

21

Zit

|уУХ/Х/у Х/УУ

25 26

/ 7

Фи1.5

Авторы

Даты

1981-05-23—Публикация

1979-07-06—Подача