оо

00

х ;о

ГчЭ

Изобретение относится к обработке металлов давлением, а именно к конструкции инструмента, и может быть использовано для объемной преимущественно изотермической штамповки с использованием эффекта сверхпластичн.ости.

Цель изобретения - снижение энергоемкости за счет повышения КПД нагрева.

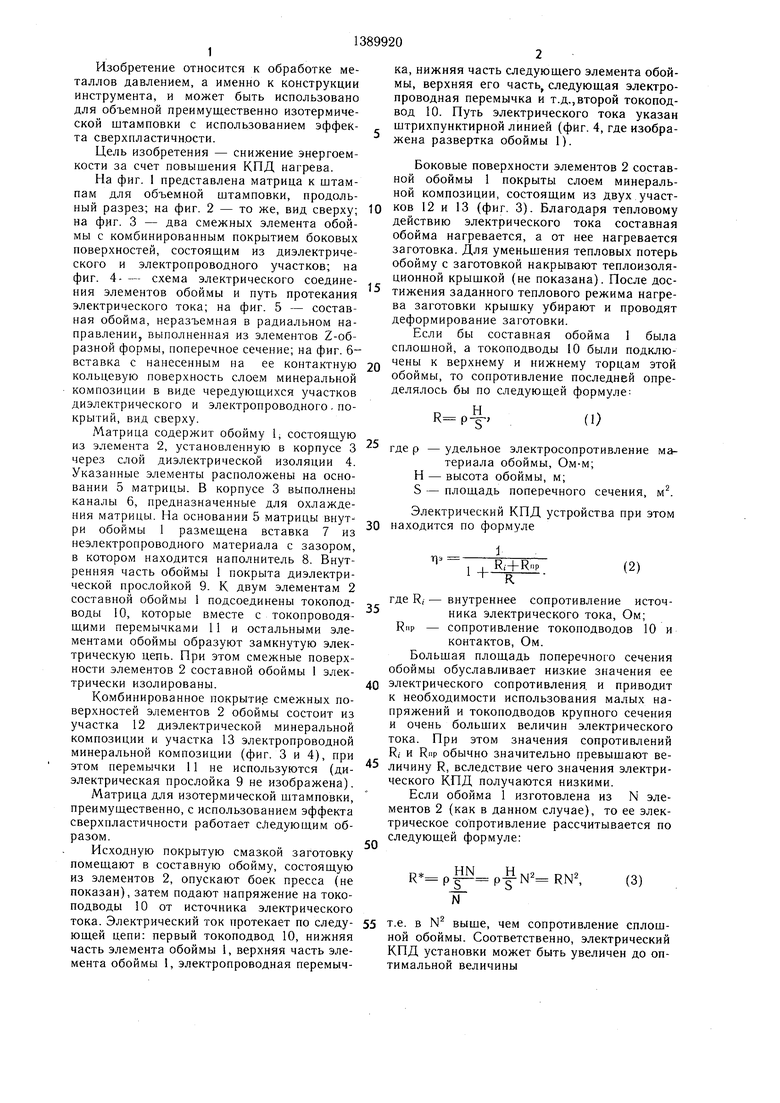

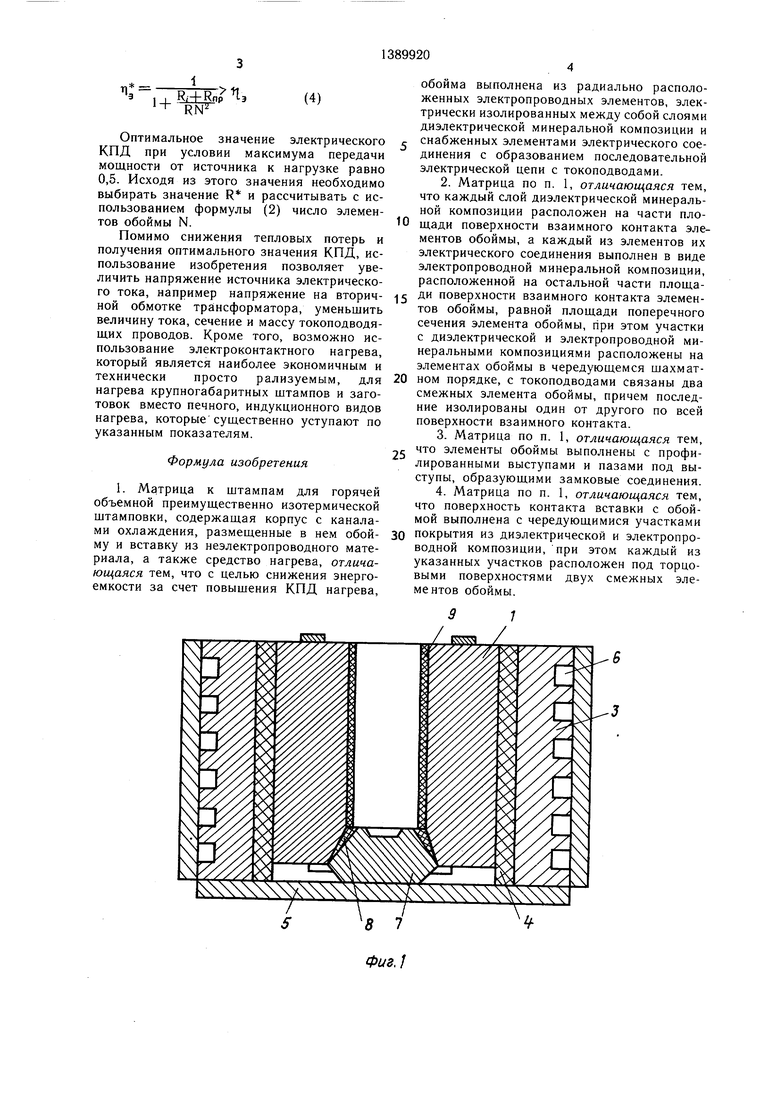

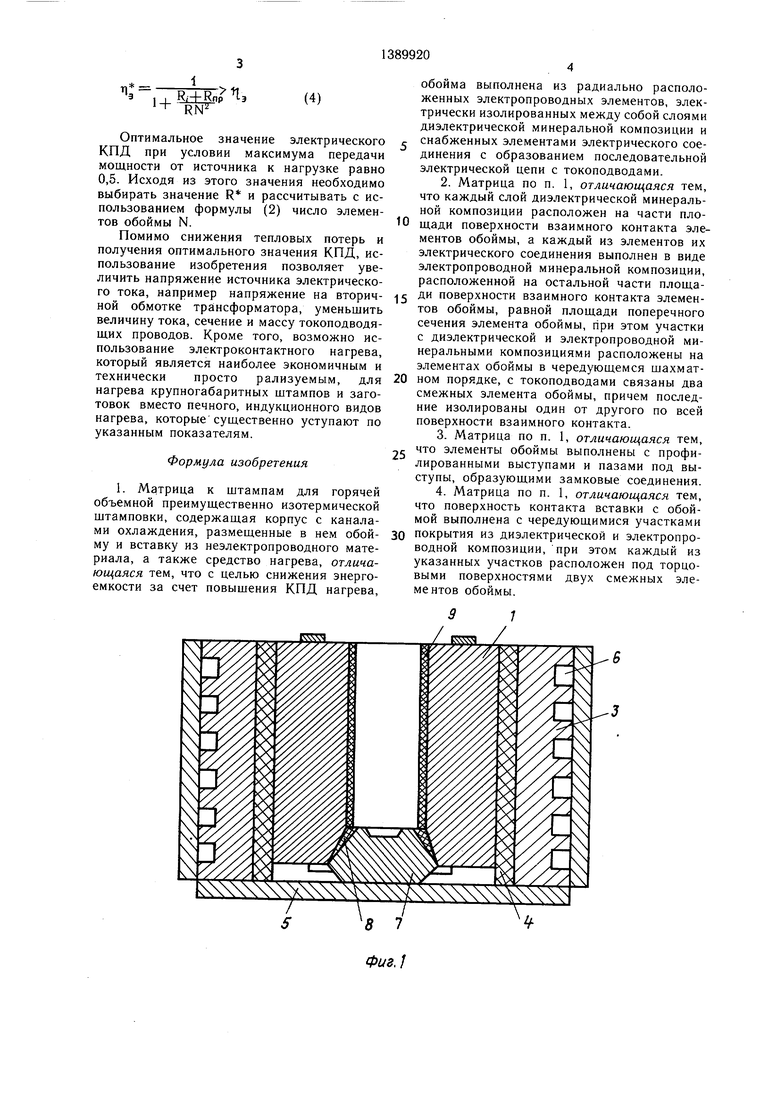

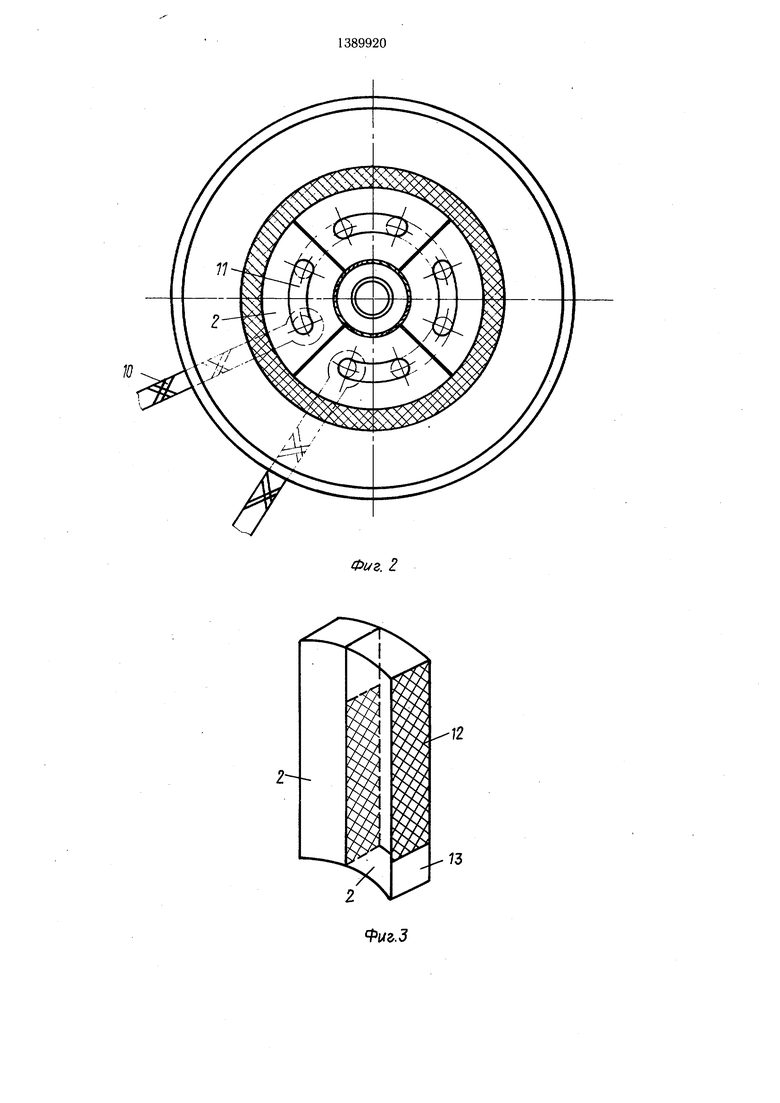

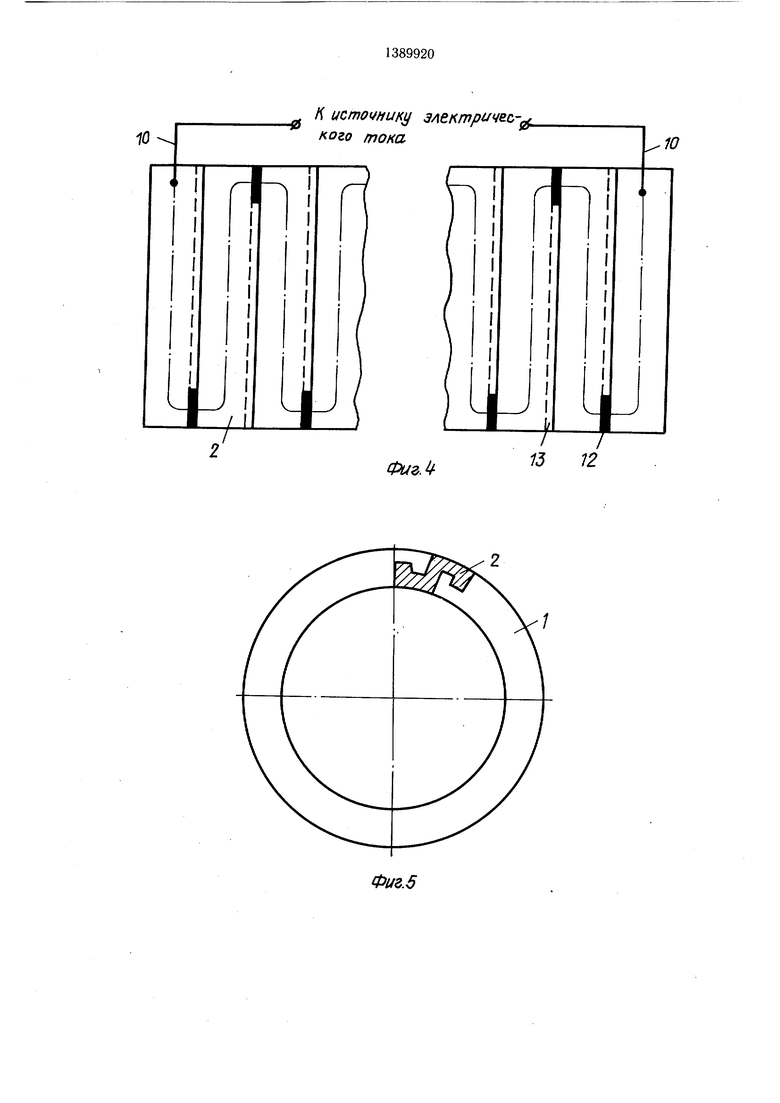

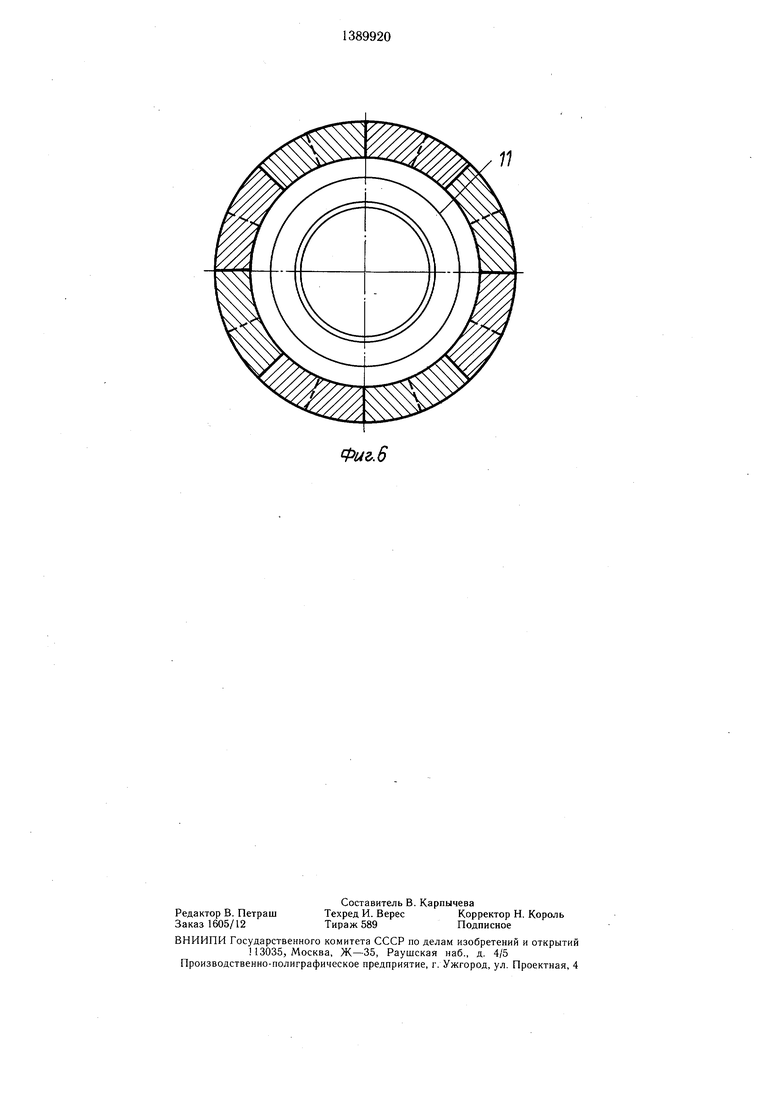

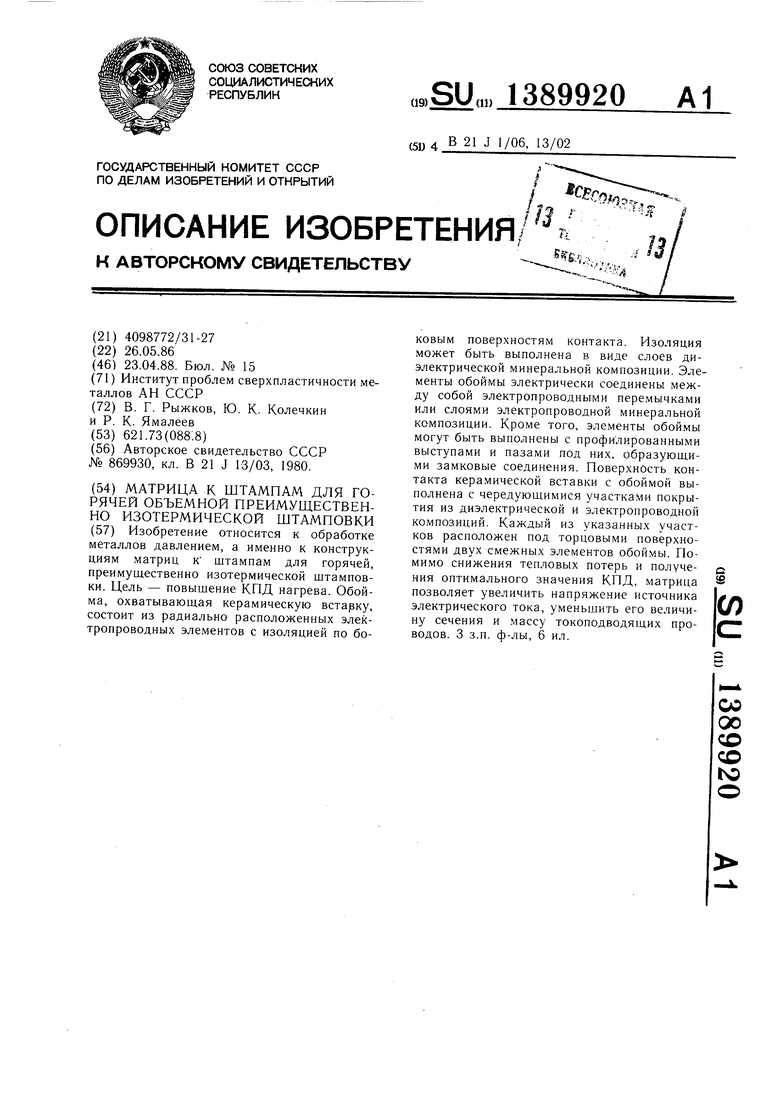

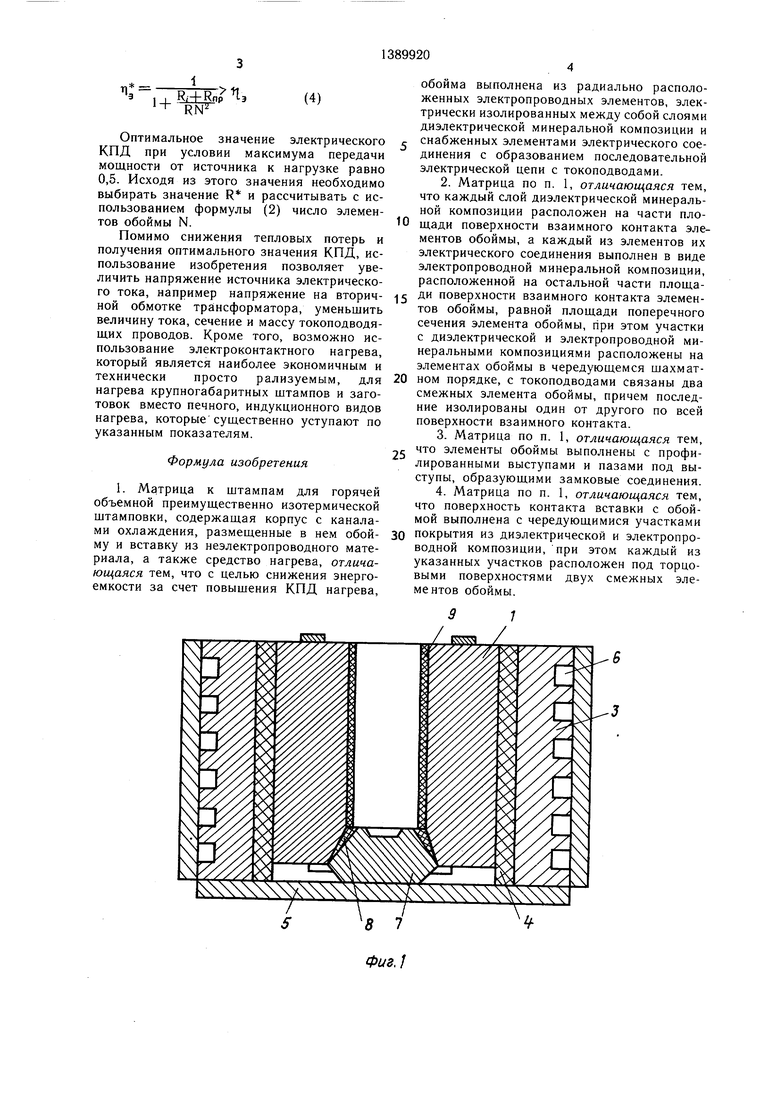

На фиг. 1 представлена матрица к штампам для объемной штамповки, продольный разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - два смежных элемента обоймы с комбинированным покрытием боковых поверхностей, состояш,им из диэлектрического и электропроводного участков; на фиг. 4- - схема электрического соединения элементов обоймы и путь протекания электрического тока; на фиг. 5 - составная обойма, неразъемная в радиальном направлении, выполненная из элементов Z-об- разной формы, поперечное сечение; на фиг. 6- вставка с нанесенным на ее контактную кольцевую поверхность слоем минеральной композиции в виде чередуюш,ихся участков диэлектрического и электропроводного . покрытий, вид сверху.

Матрица содержит обойму 1, состоящую из элемента 2, установленную в корпусе 3 через слой диэлектрической изоляции 4. Указанные элементы расположены на основании 5 матрицы. В корпусе 3 выполнены каналы 6, предназначенные для охлаждения матрицы. На основании 5 матрицы внутри обоймы 1 размещена вставка 7 из неэлектропроводного материала с зазором, в котором находится наполнитель 8. Внутренняя часть обоймы 1 покрыта диэлектрической прослойкой 9. К двум элементам 2 составной обоймы 1 подсоединены токопод- воды 10, которые вместе с токопроводя- щими перемычками 11 и остальными элементами обоймы образуют замкнутую электрическую цепь. При этом смежные поверхности элементов 2 составной обоймы 1 электрически изолированы.

Комбинированное покрыти.е смежных поверхностей элементов 2 обоймы состоит из участка 12 диэлектрической минеральной композиции и участка 13 электропроводной минеральной композиции (фиг. 3 и 4), при этом перемычки 11 не используются (диэлектрическая прослойка 9 не изображена).

Матрица для изотермической штамповки, преимущественно, с использованием эффекта сверхнластичности работает следующим образом.

Исходную покрытую смазкой заготовку помещают в составную обойму, состоящую из элементов 2, опускают боек пресса (не показан), затем подают напряжение на токо- подводы 10 от источника электрического тока. Электрический ток протекает по следующей цепи: первый токоподвод 10, нижняя часть элемента обоймы 1, верхняя часть элемента обоймы 1, электропроводная перемычка, нижняя часть следующего элемента обоймы, верхняя его часть, следующая электропроводная перемычка и т.д., второй токоподвод 10. Путь электрического тока указан штрихпунктирной линией (фиг. 4, где изобра- жена развертка обоймы 1).

Боковые поверхности элементов 2 составной обоймы 1 покрыты слоем минеральной композиции, состоящим из Двух участ- 0 ков 12 и 13 (фиг. 3). Благодаря тепловому действию электрического тока составная обойма нагревается, а от нее нагревается заготовка. Для уменьшения тепловых потерь обойму с заготовкой накрывают теплоизоляционной крышкой (не показана). После достижения заданного теплового режима нагрева заготовки крыщку убирают и проводят деформирование заготовки.

Если бы составная обойма 1 была сплошной, а токоподводы 10 были подключены к верхнему и нижнему торцам этой обоймы, то сопротивление последней определялось бы по следующей формуле:

5

0

DН

,

(1)

где р - удельное электросопротивление материала обоймы, Ом-м; Н - высота обоймы, м; S - площадь поперечного сечения, м.

Электрический КПД устройства при этом находится по формуле

1

1 +

R

(2)

где R/ - внутреннее сопротивление источника электрического тока. Ом; Rnp - сопротивление токоподводов 10 и

контактов. Ом.

Большая площадь поперечного сечения обоймы обуславливает низкие значения ее электрического сопротивления, и приводит к необходимости использования малых напряжений и токоподводов крупного сечения и очень больших величин электрического тока. При этом значения сопротивлений R, и Rnp обычно значительно превышают ве- личину R, вследствие чего значения электрического КПД получаются низкими.

Если обойма 1 изготовлена из N элементов 2 (как в данном случае), то ее электрическое сопротивление рассчитывается по следующей формуле:

,

7Г

(3)

т.е. в № выше, чем сопротивление сплошной обоймы. Соответственно, электрический КПД установки может быть увеличен до оптимальной величины

Rnp 3

(4)

10

обойма выполнена из радиально расположенных электропроводных элементов, электрически изолированных между собой слоями диэлектрической минеральной композиции и снабженных элементами электрического соединения с образованием последовательной электрической цепи с токоподводами.

2. Матрица по п. 1, отличающаяся тем, что каждый слой диэлектрической минеральной композиции расположен на части площади поверхности взаимного контакта элементов обоймы, а каждый из элементов их электрического соединения выполнен в виде электропроводной минеральной композиции, расположенной на остальной части площаОптимальное значение электрического КПД при условии максимума передачи мощности от источника к нагрузке равно 0,5. Исходя из этого значения необходимо выбирать значение R и рассчитывать с использованием формулы (2) число элементов обоймы N.

Помимо снижения тепловых потерь и получения оптимального значения КПД, использование изобретения позволяет увеличить напряжение источника электрического тока, например напряжение на вторич- -|5 поверхности взаимного контакта элемен- ной обмотке трансформатора, уменьщить тов обоймы, равной площади поперечного величину тока, сечение и массу токоподводя-сечения элемента обоймы, при этом участки

щих проводов. Кроме того, возможно ис-с диэлектрической и электропроводной мипользование электроконтактного нагрева,неральными композициями расположены на

который является наиболее экономичным и элементах обоймы в чередующемся шахмат- технически просто рализуемым, для 20 ном порядке, с токоподводами связаны два нагрева крупногабаритных щтампов и заго-смежных элемента обоймы, причем последние изолированы один от другого по всей поверхности взаимного контакта.

3.Матрица по п. 1, отличающаяся тем, что элементы обоймы выполнены с профилированными выступами и пазами под выступы, образующими замковые соединения.

4.Матрица по п. 1, отличающаяся тем, что поверхность контакта вставки с обоймой выполнена с чередующимися участками

ми охлаждения, размещенные в нем обой- 30 покрытия из диэлектрической и электропро- му и вставку из неэлектропроводного мате-водной композиции, при этом каждый из

риала, а также средство нагрева, отличи- указанных участков расположен под торцо- ющаяся тем, что с целью снижения энерго-выми поверхностями двух смежных элеемкости за счет повышения КПД нагрева,ментов обоймы.

товок вместо печного, индукционного видов нагрева, которые существенно уступают по указанным показателям.

Формула изобретения

1. Матрица к щтампам для горячей объемной преимущественно изотермической щтамповки, содержащая корпус с канала25

обойма выполнена из радиально расположенных электропроводных элементов, электрически изолированных между собой слоями диэлектрической минеральной композиции и снабженных элементами электрического соединения с образованием последовательной электрической цепи с токоподводами.

2. Матрица по п. 1, отличающаяся тем, что каждый слой диэлектрической минеральной композиции расположен на части площади поверхности взаимного контакта элементов обоймы, а каждый из элементов их электрического соединения выполнен в виде электропроводной минеральной композиции, расположенной на остальной части площа поверхности взаимного контакта элемен- тов обоймы, равной площади поперечного сечения элемента обоймы, при этом участки

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для горячей изотермической штамповки | 1986 |

|

SU1375395A1 |

| Матрица к штампам для объемной штамповки | 1983 |

|

SU1144755A2 |

| Штамп для горячего деформирования | 1982 |

|

SU1049160A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ | 1997 |

|

RU2139176C1 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| Способ и устройство для формоизменения оболочки из труднодеформируемого материала магнитно-импульсной штамповкой | 2016 |

|

RU2660500C2 |

| Устройство для беспрессовой листовой штамповки | 1979 |

|

SU774698A1 |

| ЭЛЕКТРОД СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА (ВАРИАНТЫ) | 2011 |

|

RU2571823C2 |

| ПЛАСТИНЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1992 |

|

RU2051474C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 1998 |

|

RU2153595C1 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям матриц к штампам для горячей, преимущественно изотермической штамповки. Цель - повышение КПД нагрева. Обойма, охватывающая керамическую встарку, состоит из радиально расположенных электропроводных элементов с изоляцией по боковым поверхностям контакта. Изоляция может быть выполнена в виде слоев диэлектрической минеральной композиции. Элементы обоймы электрически соединены между собой электропроводными перемычками или слоями электропроводной минеральной композиции. Кроме того, элементы обоймы могут быть выполнены с профилированными выступами и пазами под них. образующими замковые соединения. Поверхность контакта керамической вставки с обоймой выполнена с чередующимися участками покрытия из диэлектрической и электропроводной композиций. Каждый из указанных участков расположен под торцовыми поверхностями двух смежных элементов обоЙ1МЫ. Помимо снижения тепловых потерь и получения оптимального значения КПД, матрица позволяет увеличить напряжение источника электрического тока, уменьшить его величину сечения и массу токоподводящих проводов. 3 з.п. ф-лы, 6 ил. € (Л

2

Фиг. 2

J2

Фиг.«

10

К ucmovffUKt/ эл&ктриче-с,- кого тока

LiJ

/I

iJj

ФигЛ

13 12

Фи.5

Фиг.В

11

| Матрица к штампам для объемной штамповки и способ ее изготовления | 1980 |

|

SU869930A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-23—Публикация

1986-05-26—Подача