I.- , Изобретение относится к обработке металлов давлением, а именно к конструкции инструмента (матриц), и может быть использовано в штампах для объемной штамповки. Известна матрица к штампам для объемной штамповки, содержащая корпус, обойму, сна€к женную крышкЫс, и размешенную в обойме керамическую вставку. В основании матрш под торцовыми поверх ностями вставки, а также в зоне ее сопряжения с крышкш размещены прокладки из пластичного материала 1. Недостатком матрицы является ее разрушени при зксппуатации в изотермических условиях вследствие снятия натяга по наружной noBiepxности вставки из-за различных коэффициентов термического расширения материалов вставки и основания матрицы, регламентировать же натяг в данной матрице в процессе деформашш невозможно. Наиболее близким к изобретению по сущности и достигаемому результату является матрица к штампам для объеАшой штамповки, содержашая корпус, обойму с внутретей конической поверхностью и размещенную в обойме с зазором керамическую вставку с конической наружной поверхностью, а также заполняющий зазор наполнитель 2. Основным недостатком матрицы является ее низкая износоустойчивость, например, при штамповке в изотермических условиях , а также в режиме сверхпласткчности деталей из жаропрочных труднодеформируемьгх сталей. Низкая износоустойчивость объясняется нарушением герметичности замкнутого объема наполнителя в местах контакта вставки с обоймой из-за различных козффициентов термического расширения материалов вставки и обоймы, действием давления наполнителя на обойму, а также размягчением неплавки мягких металлов в местах стьпсовки вставки-и основания обоймы при высоких температурах. Цель изобретения - повышение износоустойчивости матрищл. Поставленная цель достигается тем, что в . матрице к штампам для объемной штамповки, содержащей корпус, обойму с внутренней конической поверхностъю и размещенную в обойме с зазором керамическую вставку с конической наружной поверхностью, а также заполняющий зазор налолнитель, в зоне сопряжения торцовой поверхности обоймы с керамической вставкой вьтолнен дополнительный зазор для выхода наполнителя, при этом конусность наружной поверхности вставки выполнена большей, чем конусность внутренней поверхности обоймы.

Кроме того, наружная поверхность вставки выполнена с переменной конусностью, при этом конусность верхней части соответствует конусности внутренней поверхности обоймы и меньше конусности нижней части.

Матрица снабжена размешенным на обойме нагревателем, часть вставки со стороны гравюр размещена вне обоймы и расположена внутри нагревателя, а также дополнительным нагревателем, размешенньШ в обойме, и слоем теплоизоляции, отделяюшим его от корпуса, при этом в корпусе выполнены каналы охлаждения

Способ изготовления матрицы заключается в установке вставки в обойму с зазором, заполнении зазора наполнителем и сжатии наполнителя. В качестве наполнителя используют металлическую заготовку, имеющую объем больший, чем объем зазора. Сжатие наполнителе . осуществляют одновременно с установкой вставки в обойму, и сам процесс ведут в изотермических условиях до прекращения выдавливания наполнителя из зазора, а сжати| наполнител осуществляют с усилием, соответствующим усилию его сжатия при эксплуатации.

Кроме того, при изготовлении матрицы металл наполнители перед размещением в зазоре обоймы приводят в сверхпластичное состояние, и сжатие ведут в режиме сверхпластичности, при этом сжатие наполнителя осуществляют в интервале температур, соответствующих температуре эксплуатации матрицы.

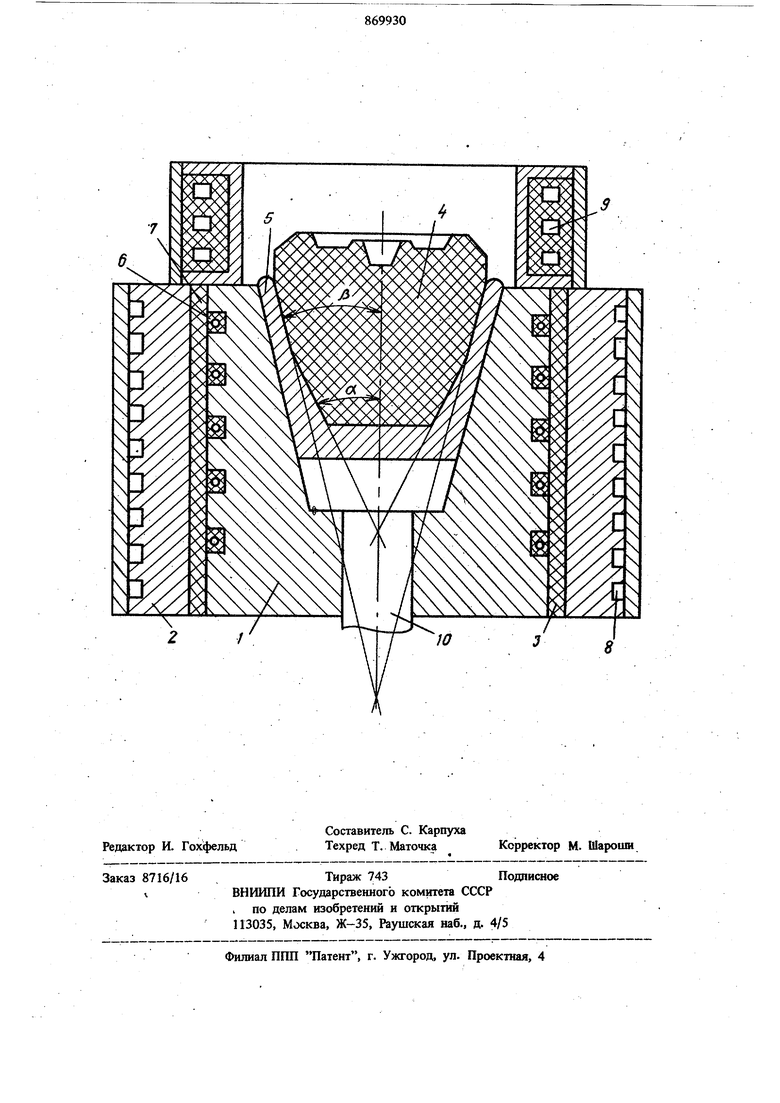

На чертеже изображена матрица в продольном сечении.

Матрица содержит обойму 1, установленную в корпусе 2 через слой теплоизоляции 3. В обойме 1 размещена вставка 4 с зазором, в ктором размещен наполнитель 5. В пазах, выполненных на наружной поверхности обоймы 1 размещен нагреватель 6, покрытый изоляцией 7. В корпусе 2 вьшолнены к аналы 8 для охлаждения. Выступающаячасть вставки 4 оснащена нагревателем 9. В нижней части обоймы установлен выталкиватель 10.

Матрица работает следующим образом.

Перед началом работы производят нагрев матрицы посредством нагревателей 6 и 9. Посредством нагревателя 6 поддерживают температуру наполнителя 5 в интервале температуры его сверхпластического деформирования, а нагревателем 9 производят нагрев и поддержание

ПОСТОЯННОЙ заданной температуры штампуемой детали. Однако не исключено использование только одного нагревателя. Изменяя температуру обоймы 1 и наполнителя 5, изменяют и его пластичность, а пластичность наполнителя связана с натягом по внешней поверхности, вставки. Регулируя таким образом пластичность наполнителя, выбирают оптимальный режим работы вставки 4, соответствующий наибольшей ее стойкости.

Ох гаждаемый 2 предназначен для повышения прочности матриш 1 к предотвращения деформации обоймы 1. Теплоизоляция 3 Позволяет поддерживать перепад температур между обоймой 1 и корпусом 2 до 300-500 С, что благоприятно влияет на рабочие характеристики корпуса 2, несущего значительные растягивающие напряжения. Поддержание заданного теплового режима матрицы производят изменением количества охладителя, подаваемого в каналы 8, и регулированием электрического тока в нагревателе 6. Контроль температуры производят термопарами, установленными в разных частях матрицы (термопары на чертеже

не показаны).

I

При выдавливании конического стакана, в данном случае наполнителя 5, нагрузки деформирования постоянно возрастают при уменьшении величины зазора между вставкой 4 и обоймой 1 до тех пор, пока не происходит уравновешиваиие усилия деформирования распределенным усилием RO наружной поверхности вставки 4 со стороны наполнителя 5 при npeKpauteнии погружения вставки 4 в наполнитель 5. Вставку можно погрузить дальше и наполнитель 5, увеличив усилие деформирования, либо увеличив пластичность наполнителя 5 посредством изменения температуры нагревателем 6. Эксплуатационные характеристики матрицы, а именио ее несущая способность, связана с углами, об и А наклона образующих конических поверхностей вставки 4 и обоймы 1. Вьшолнение вставки при об J4 не рекомендуется, так как при этом величина зазора в верхней части вставки 4 и обоймы 1 будет больше и уплотнение наполнителя 5 будет происходить неэффективно за счет его быстрого выдавливания при относительно низком давлении. Поэтому необходимо вьшолнять вставку 4 и обойму 1 с углами с6 / При увеличении а. увеличивается натяг по наружной поверхности вставки 4, однако это ведет к локализгццш напряжений в верхней части вставки в месте наименьшего зазора. Для предотвращения этого рекомендуется в верхней части вставки 4 вы« лолнять поясок с конусностью, равней кояус кости обоймы 1, замену изношенной или разрушенной вставки производят при помощи выталкивателя 10. Матрицу изготовляют следующим образом. Наполнитель 5, в качестве которого исполь зуют металлическую заготовку, металл которо предварительно приведен в сверхпластичное состояние, размешают в обойме 1, сверху устанавливают вставку 4 и производят их совместный нагрев до температуры, соответствую щей температуре сверхпластического сжатия металла наполнителя, например, при использовании в качестве материала наполнителя титаHOBOfo сплава ВТ9 температура, при которой Bejj сжатие, должна быть в пределах 960- 980° С. При достижении заданной температуры производят сжатие наполнителя 5 посредством осевого перемещения вставки 4 в обойме 1. После заполнения зй13ора между обоймой 1 и вставкой 4 наполнитель 5 начинает выдавливаться из зазора, который открыт сверху. Задав 1ясь усилием деформирования деталей при эксплуатации матрицы, производят сжатие наполнителя 5 зтим же усилием до прекращения его выдавливания из зазора. Излишки наполнителя 5 выдавленные из зазора, обрезают. После зтого осуществляют установку обоймы 1 с нагревателем 6 через слой теплоизоляции 3 в корпус 2, а затем оснащают нагревателем 9 верхнюю часть вставки 4. Установку вставки 4 в обойму 1 рекомендуется производить при сверхпластичном сжатии наполнителя по следующим соображениям: при сверхпластическом сжатш наиболее полно заполняется зазор наполнителем 5; при сверхпласткческом сжатии происходит наиболее быстрая релаксация лсжальных напряжений, вызываемых, например, влиянием стенок обоймы, чем при обычных методах дефформирования, что бшгоп Я1ятно влияет на получение равномерисиго натяга по внещней поверхности вставки 4. Предлагаемая конструкция матрищ за счет своих констр 1стивных особенностей, обладает значительно большей износостойкостью по сравнению с известными. Формула изобретения 1. Матрица к unaNmaM для объемной шгампбвки, преимущественно в изотермических условиях, содержащая корпус, обойму с внутренней конической пхжерхностью я размещенную в обойме с зазором керамическую всхавку с конйческш шружной поверхностью, а также заполняющий зазор наполнитель, о тличающая.ся тем, что, с,целью повышения ее износостойкости, в зоне сопряжения торцовой поверхности обоймы с керамической вставкой вьшолнен дополнительный зазор для выхода наполнителя, при этом конусность наружной поверхности вставки выполнена большей, чем конусность внутренней поверхности обоймы. 2.Матрица по п. 1, отличающаяся тем, что наружная поверхность вставки вьшолнена с переменной конусностью, при этом конусность верхней части соответствует конусноЛи внутренней поверхности обоймы и меньше конусности нижней части. 3.Матрица по п. 1, отличающаяся тем, что она снабжена размещенным на обойме нагревателем, а часть вставки со стороны гравюры размещена вне обоймы и .расположена внутри нагревателя. 4.Матрица по п. 1, отличающаяс я тем, что она снабжена размещенным в . обойме дополнительным нагревателем и слоем теплоизоляции, отделяющим его от корпуса, при этом в корпусе вьшолнены каналы охлаждения. 5.Способ изготовления матрицы, заключающийся в установке вставки в обойму с зазором, заполнении зазора наполнителем и сжатии наполнителя, отличающийся тем, что в качестве наполнителя используют металлическую заготовку, имеющую объем больший, чем объем зазора, а сжатие наполнителя осуществляют однов{ еменно с установкой вставки в обойму, при JTOM, процесс ведут в изотермических условиях до -прекращения выдавливания наполнителя из зазора, а сжатие наполнителя осуществляют с услием, соответствующим усилию его сжатия при эксплуатации. 6.Способ по п. 5, о т л и ч а ю щ и йс я тем, что,металл наполнителяперед размещением в зазоре обоймы приводят в сверхпластичное состояние, и сжатие ведут в режиме сверхпластичности, при этом сжатие наполнителя осуществляют в интервале температур, соответствующем температуре эксплуатации матриы. Источники информации, принятые во внимание при зкспертНзе 1.Авторское свидетельство СССР N° 595048, л. В 21 J 13/02, 05.04.7(5. 2.Авторское свидетельство СССР N 631248, л. В 21 jT. 13/02, 10.11.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица к штампам для объемной штамповки | 1980 |

|

SU956128A2 |

| Матрица к штампам для объемной штамповки | 1983 |

|

SU1144755A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2176943C2 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| Способ формообразования полых осесимметричных деталей в изометрических условиях и штамп для его осуществления | 1990 |

|

SU1798034A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАКЛАДКИ ПЕРЕДНЕЙ КРОМКИ КОМПОЗИЦИОННОЙ ЛОПАТКИ ВЕНТИЛЯТОРА | 2012 |

|

RU2503519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ ТИПА "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2019 |

|

RU2706925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ С ЛОПАТКАМИ ТИПА "БЛИСК" (BАРИАНТЫ) И ШТАМП ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2450883C1 |

| Устройство для изотермической листовой штамповки газовой средой | 1981 |

|

SU1005983A1 |

Авторы

Даты

1981-10-07—Публикация

1980-01-08—Подача